Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Обзор исследований по консолидации наноструктурных порошков

- 3. Экспериментальная часть

- 3.1. Синтез оксалатного прекурсора цирконата-титаната свинца

- 3.2. Синтез нанокристаллического порошка цирконата-титаната свинца

- 3.3. Инструментальные методы исследований

- 4. Получение консолидированной наноструктурной пьезокерамики цирконата-титаната свинца

- 4.1. Микроструктура наноструктурной керамики

- 4.2. Электрофизические свойства цирконата-титаната свинца

- Выводы

- Список источников

Введение

Благодаря своим замечательным электрофизическим свойствам твердые растворы цирконата-титаната свинца (ЦТС) [1] в течение десятилетий составляют основу наиболее широко применяемых сегнето- и пьезокерамических материалов. Ниже сегнетоэлектрической температуры Кюри ТС они обладают нецентросимметричной перовскитовой структурой и многие свойства проявляют максимум в области морфотропной фазовой границы (вблизи состава Pb(Ti0,48Zr0,52)O3, на которой при изменении соотношения Ti/Zr происходит переход от тетрагонального к ромбоэдрическому искажению элементарной ячейки.

В настоящее время потенциал улучшения свойств сегнето- и пьезокерамики ЦТС за счет усложнения состава и оптимального выбора условий спекания образцов [2] практически исчерпан. Внимание исследователей привлекают перспективы создания нанокристаллических материалов, объемных и пленочных консолидированных наноструктурных изделий [3]. Традиционным методом получения пьезокерамики ЦТС является керамический синтез [4]. Для получения нанокристаллических оксидов перовскитового семейства применяют высокоэнергетическое механическое активирование [5], лазерное напыление [6], различные методы растворной химии [7–11]: соосаждения, гидротермальный синтез, золь-гель процесс, термолиз и сжигание прекурсоров [12–15] и др.

В нанодиапазоне наблюдается более резкая, чем для более крупных частиц, зависимость свойств от размера кристаллитов. Сегнетоэлектрическая температура Кюри ТС неконсолидированных нанокристаллических порошков BaTiO3 и других перовскитових оксидов снижается с уменьшением размера кристаллитов, свидетельствуя о подавлении сегнетоэлектрического состояния.

Значительно меньше работ посвящено изучению свойств консолидированной наноструктурной керамики ЦТС. На образцах Pb(Ti0,47Zr0,53)O3, полученных золь-гель методом и консолидированных спеканием, отмечается рост относительной диэлектрической проницаемости ε/ε0 при уменьшении размера кристаллитов от 150 до 40 нм [5].

Целью магистерской работы является получение консолидированной наноструктурной пьезокерамики цирконата-титаната свинца (ЦТС) и анализ ее свойств.

Заданием работы является изучение условий и кинетики спекания образцов, рекристаллизационного роста зерен, а также электрофизических свойств полученной консолидированной наноструктурной пьезокерамики ЦТС.

1. Актуальность темы

Исследование механизмов и кинетики синтеза нанокристаллических порошков перовскитов является актуальной научной задачей. Несмотря на то, что к настоящему времени разработано большое количество препаративных методов получения наноматериалов, задача синтеза наноструктурных материалов на основе перовскитов в полной мере не решена.

В магистерской работе компактные керамические образцы цирконата-титаната свинца (ЦТС) полученные спеканием нанокристаллического (dср = 25 нм) порошка Рb(Zr0,52Ti0,48)O3, синтезированного термическим разложением оксалатного прекурсора. Найдены условия формирований нанопорошков, изучена кинетика спекания, а также роста наноразмерных кристаллитов и более крупных зеренных образований, образующихся при консолидации.

Консолидированная из нанопорошков керамика ЦТС спекается при температурах, которые ниже на 300–350 °С и имеет более высокие (на 25–45 %) диэлектрические и пьезоэлектрические свойства по сравнению с образцами, полученными по традиционной керамической технологии. При спекании формируется двухуровневая зеренная структура керамики: наноразмерные кристаллиты, разделенные малоугловыми границами и генетически связанные с исходными частицами нанокристаллического порошка, а также разделенные большеугловыми границами более крупные микрокристаллические зерна.

Таким образом, получение керамики ЦТС из нанокристаллических порошков позволяет контролировать размер кристаллитов в нанометровом диапазоне и, тем самым, обеспечивает наноструктурный характер консолидированного материала.

2. Обзор исследований по консолидации наноструктурных порошков

В настоящее время во всем мире ведутся интенсивные исследования и разработки производства наноструктурных материалов [16, 17].

Согласно рекомендации 7-ой Международной конференции по нанотехнологиям (Висбаден, 2004), выделяют следующие типы наноматериалов [17]:

- нанопористые структуры;

- наночастицы;

- нанотрубки и нановолокна;

- нанодисперсии (коллоиды);

- наноструктурированные поверхности и пленки;

- нанокристаллы и нанокластеры.

Консолидированная наноструктурная керамика составляет важный класс наноматериалов. Консолидация – процесс или совокупность процессов получения сплошных и связанных твердых тел и изделий путем объединения структурных элементов, которые входят в их состав. Последними могут быть волокна, гранулы, порошки и т. д. Понятие консолидации включает в себя не только процессы порошковой металлургии (формирование, прессование, спекание), но и другие, то есть консолидация – это процесс, при котором главная объемная часть структурных элементов остается в твердом состоянии. К консолидации, например, относится процесс получения композиционных материалов методами, при которых меньшая объемная часть структурных элементов расплавляется или вводится в жидком виде [18].

Наиболее технологически простым методом консолидации является холодное статическое прессование. Этот метод широко распространен, так как является универсальным для прессования изделий различной формы из порошков любых составов. Но трения материала, который прессуется, о стенки пресс-формы приводит к анизотропии свойств изделия, а значит и к возникновению макродефектов в спекаемых изделиях. Препятствием этому процессу служит применение пластификаторов. Однако при их выгорании в процессе спекания нанопорошков возможно образование примесных фаз и сохранения большой остаточной пористости. Вместо пластификаторов и масел предложены методы ультразвукового (УЗП) и коллекторного (КП) прессования [19] (включая деагломерацию нанопорошков под УЗ-влиянием). Это приводит к повышению плотности спрессованного изделия, ускорению диффузионных процессов, ограничению роста зерен при дальнейшем спекании и к сохранению наноструктуры. Например, высокая дисперсность порошка состава ZrO2 + 3 мoл. % Y2O3 не позволяет получать при холодном прессовании (ХП) образцы с относительной плотностью более 45 % [20]. В результате ультразвукового прессования нанопорошка ZrO2, стабилизированного оксидом Y2O3, и последующего спекания образцов на воздухе при температуре 1923 К удалось получить керамику с относительной плотностью около 90 % от теоретической. Средний размер частиц в исходном нанопорошке был около 50 нм [21].

Компакты со структурой, подобной полученным при литье, также возможны путем применения осмос-консолидации [22]. Из-за разницы химического потенциала через мембрану из суспензии удаляется растворитель, оставляя позади мембраны частицы, консолидированные в зерна.

В ряд с вышеперечисленными методами можно поставить и второй макроскопический процесс изменения формы и объема нанокристаллической системы – спекание. Установлено, что порошки размером порядка 10 нм спекаются в 106–108 раз быстрее, чем порошки микронного размера [23]. В работе [24] получена зависимость плотности образцов из нанодисперсных, ультрадисперсных и грубозернистих псевдосплавов W-Ni-Fe от температуры спекания. Она трехстадийная и имеет максимум, соответствующий оптимальной температуре спекания, что отличается от монотонного характера этой же зависимости в крупнозернистых порошках.

В работе [25] рассмотрен метод спекания материала с ZrO2, стабилизированного CaO, в СВЧ-поле, который обеспечивает быстрый нагрев (≈5 мин в СВЧ-поле при частоте 2,4–5,8 ГГц). В силу своей пока еще малоизученности этот метод не дает возможности получения материала без широкого градиента плотности и контроля за ростом зерна. Авторами были получены спеченные образцы низкой плотности (95 %) со средним размером зерен 90–170 нм.

Перспективным способом получения объемных наноматериалов является спекание нанопорошков под давлением. Равномерную плотность компактов обеспечивают методы изостатического прессования. Для них характерны процессы проскальзывания частиц и уменьшение размеров пор вследствие применения давления в несколько ГПа. В работе [26] рассмотрен метод холодного изостатического прессования (ХИП) нанопорошков ZrO2 с содержанием 1,5 и 3 % Y2O3. Было обнаружено, что более высокое давление прессования (700 МПа) позволит получить компакты с меньшими порами, что проявилось в их лучшей спекаемости. После спекания при 1100 °С получены компакты плотностью, превышающей 90 %, и с размером зерна ниже 80 нм. К тому же критическое отношение размера пор с размером зерна позволяет предположить возможность получения компактов из нанопорошков диоксида циркония размером около 10 нм при температуре 1100 °C.

Практическое совмещение операций прессования и спекания возможно при горячем прессовании [27, 28], которое обеспечивает получение наноструктурных изделий с малым перепадом плотности по объему. Метод горячего прессования эффективен в производстве некоторых типов нанокерамики, которая обладает эффектом сверхпластичности при повышенных температурах [29], что позволяет значительно снизить стоимость изделий путем устранения дорогостоящей операции механической обработки. Однако применение метода горячего прессования ограничено высокими требованиями к материалу пресс-формы, который должен быть инертным по отношению к прессованным порошкам при повышенных температурах, жароупорным, экономичным.

Большой научный и практический интерес представляет технология получения тонкодисперсных структур методом горячего прессования прямым пропусканием тока (электроконсолидация) [30]. Метод компактирования нанопорошков прямым пропусканием электрического тока обеспечивает равномерное распределение плотности в прессовках сложной формы без применения каких-либо пластификаторов, являющихся потенциальными источниками примесей и дополнительной пористости в спекаемых изделиях.

Метод горячего изостатического прессования (ГИП) с использованием газостатов является универсальным и широко известнен в практике порошковой металлургии [27]. Применяя метод ГИП, следует учитывать следующий момент: высокая удельная поверхность нанопорошков приводит к их высокой газовой насыщенности, в связи с чем следует проводить перед компактированием дегазацию. Основные недостатки этого метода – высокая стоимость (реализуется на сложном оборудовании высокого давления, предполагает использование специальных эластичных пресс-форм) и возможность получения изделий только простой формы.

Метод спекания импульсным током (SPS – Spark plasma sintering) позволяет производить объемные плотные материалы в течение нескольких минут при применении высоких скоростей нагрева и малом времени выдержки. Импульсный ток проходит через пуансоны, а также, через образец. Таким образом, тепло генерируется внутри пресс-формы, а в процессе спекания на небольших контактах между частицами порошка возникают флуктуации температуры и давления, а общая температура спекания относительно низкая. Это активирует процесс спекания и позволяет получить плотные материалы с размером зерна 50 нм. Применение импульсного тока влияет на возможность SPS-консолидации даже для порошков с низкой спекаемостью [31].

Еще один достаточно интересный инновационный процесс изготовления прессовок – это двухстадийное спекания. На первом этапе проводится спекания при постоянном нагреве до определенной отметки для получения первоначальной высокой плотности, а на втором этапе проводится спекания при более низкой температуре с целью увеличения плотности без явного роста зерна (поскольку используется разница в кинетике между зернограничной диффузией и миграцией межзеренных границ при низкой температуре). Этот метод применили также для получения Al2O3, ZrO2 [32].

3. Экспериментальная часть

3.1. Синтез оксалатного прекурсора цирконата-титаната свинца

Использовались следущие исходные вещества реактивной квалификации: титан четыреххлористий TiCl4, ос.ч.; цирконий оксихлорид ZrOCl2·8H2O, х.ч.; свинец азотнокислый Pb(NO3)2, х.ч.; амиак NH3 (25 % водный раствор), х.ч.; щавелевая кислота H2C2O4·2H2O, х.ч.; бидистиллат H2O.

Рисунок 3.1 – Технологическая схема синтеза нанокристаллического порошка цирконата-титаната свинца

(анимация: 7 кадров, 8 циклов повторения, 48 килобайт)

(1–6 – емкости для исходных реагентов; 7–9 – реакторы смешения; 10 – барабанный вакуум-фильтр; 11, 12 – насосы; 13 – сушилка; 14 – барабанная мельница; 15 – пресс; 16 – печь)

3.2. Синтез нанокристаллического порошка цирконата-титаната свинца

Порошкообразный образец оксалатного прекурсора размещали слоем толщиной 4 мм в алундовом тигле и помещали в печь с силитовыми нагревателями КО-14. Термический режим включал нагрев со скоростью 15 °С/мин до 370 °С, изотермическую выдержку при 370 °С в течение 45 мин, затем быстрый нагрев в высокоградиентном температурном поле от 370 до 750 °С, выдержку 45 мин при максимальной температуре 750 °С, а затем охлаждение с печью.

Нанокристаллический порошок ЦТС получен термическим разложением синтезированного прекурсора. Известно, что в политермическом режиме температурный интервал и выход мелкодисперсной перовскитовой фазы в значительной степени зависит от скорости нагрева [33].

3.3. Инструментальные методы исследований

Изучение процессов синтеза и консолидации нанопорошка цирконата-титаната свинца проводили методами: рентгеновского фазового анализа (РФА), трансмиссионной (ТЭМ) и сканирующей (СЭМ) электронной микроскопии, термогравиметрии, дилатометрии. Электрофизические свойства измеряли методом резонанса-антирезонанса.

Съемку рентгеновских дифрактограмм образцов проводили на дифрактометре ДРОН-3 в отфильтрованном Cu-Kα излучении.

Идентификацию рентгенограмм проводили по каталогу ASTM – American Society for Testing Materials

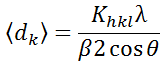

. Средний размер кристаллитов dк

(областей когерентного рассеяния – ОКР) рассчитывали по уравнению Шеррера:

где Khkl – постоянная Шеррера; λ – длина волны рентгеновского излучения; β – истинное физическое уширение рентгеновского пика на половине его высоты; θ – угол отражения.

Морфологию и размер частиц порошков исследовали на трансмиссионном электронном микроскопе (ТЕМ) JЕМ 200A (JЕОL) и сканирующем электронном микроскопе (СЭМ) JEOL ТSM-T30. Удельную поверхность порошков определяли методом многослойной адсорбции аргона (БЕТ) на приборе SoftSorbi-II.

Диэлектрические свойства (емкость, проводимость и диэлектрические потери) порошков и керамических образцов изучали на измерителе LCR типа Е 7–8 на частоте 1 кГц и выходном напряжении менее 1 B. Пьезоэлектрические свойства измеряли методом резонанса-антирезонанса на образцах в виде дисков Ø 20 x 1 мм на частоте 1 кГц. Образцы поляризовали в полиэтилсилоксановой жидкости в поле 4 кВ/мм при 120–150 °С в течение 30 мин, после чего охлаждали в поле до комнатной температуры.

4. Получение консолидированной наноструктурной пьезокерамики цирконата-титаната свинца

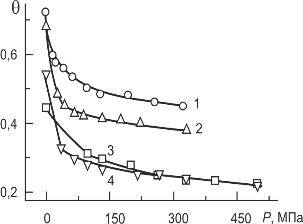

Из синтезированного порошка формировали и спекали керамические изделия в виде дисков Ø 10 x 1–1,5 мм. Высокая дисперсность, однородность по размеру и значительная межчастичная адгезия создают значительные препятствия при формировании нанокристаллических образцов. Как видно из кривых прессования (рис. 4.1), общая пористость θ нанокристаллического порошка, спрессованного без связующего под давлением 300 МПа, остается выше 45 %, и такие прессовки легко рассыпаются. Для получения удовлетворительных результатов на стадии формирований понадобился подбор жидких связующих на основе ПАВ, которые обеспечивают скольжение и вращение нанокристаллитов, а также повышение давления прессования до 600 МПа. Лучшие результаты получили, используя комплексное связующее на основе растворов дибутилсебацината (ДБС) и поливинилбутираля (ПВБ) в ацетоне.

Рисунок 4.1 – Кривые прессования нано- (1,2) и микро- (3,4) кристаллических порошков ЦТС. 1,3 – без связующего; 2,4 – со связующим ДБС + ПВБ.

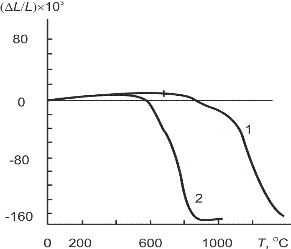

Дилатометрические кривые усадки прессовок синтезированных порошков (рис. 4.2) показывают значительное снижение температуры спекания нанокристаллического порошка ЦТС по сравнению с традиционной технологией. В политермическом режиме при скорости нагрева 10 °С/мин усадка прессовок нанокристаллического ЦТС завершается до 900 °С, то есть на 300–350 °С ниже, чем для образцов керамической технологии.

Рисунок 4.2 – Дилатометрические кривые при спекании образцов ЦТС: 1 – традиционный керамический метод; 2 – нанокристаллический порошок из оксалатного прекурсора. Скорость нагрева 10 °С/мин.

4.1. Микроструктура наноструктурной керамики

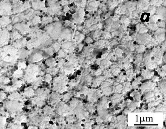

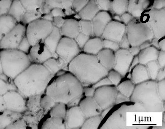

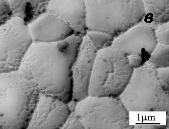

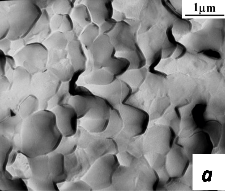

Электронномикроскопические (СЭМ) исследования показывают (рис. 4.3), что в температурном интервале спекания эти процессы ускоряются и приводят к формированию и дальнейшему росту укрупненной, микрокристаллической зернистой структуры. Подчеркнем, что микрокристаллические зерна появляются не в результате нормального роста исходных нанокристаллических частиц, а в результате их переориентации и объединения.

Рисунок 4.3 – Формирование и рост микрокристаллических зерен при спекании нанокристаллического ЦТС при 850 °С. Время выдержки, мин: а – 30; б – 60; в – 180.

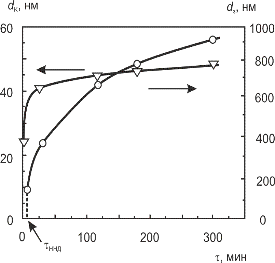

Отдельные наноразмерные кристаллиты (ОКР) внутри сложившихся зерен не теряют полностью своей индивидуальности и также склонны к росту при повышении температуры. Однако кинетика роста кристаллитов и зерен существенно отличается (рис. 4.4).

Рисунок 4.4 – Сопоставление кинетики роста зерен dз и кристаллитов dк при спекании нанокристаллического ЦТС при 850 °С.

На начальной стадии спекания при 850 °С средний размер кристаллитов (dк) быстро, за 30 мин, изменяется от начального размера в 25 до 45 нм, а затем резко замедляется при дальнейшей выдержке. В отличие от этого, рост микрометровых зерен (dз) со временем не тормозится так резко.

Из сказанного следует, что реальное преимущество получения керамики ЦТС из нанокристаллических порошков заключается в контролируемом обеспечении нанометрового размера кристаллитов (ОКР) и, тем самым, наноструктурного характера консолидированного материала.

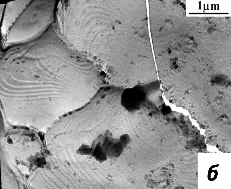

На рис. 4.5 сопоставлены характерные фрактограммы – снимки СЭМ со сколов керамики ЦТС, спеченной из нанокристаллического порошка при 850 °С за 1 час (dз = 0,65 мкм, dк = 45 нм) и керамики ЦТС, полученной традиционным методом из микрокристаллического порошка спеканием при 1250 °С за 1 час (dз = 7 мкм, dк = 200 нм). Снимки демонстрируют преимущества наноструктурной керамики. Керамика ЦТС, полученная традиционным методом (рис. 4.5 б), характеризуется большим разбросом размеров зерен, содержит видимые внутризеренные и межзеренные поры.

Рисунок 4.5 – Зеренная микроструктура спеченной керамики ЦТС: а – керамика, консолидированная из нанокристаллического порошка; б – традиционный метод синтеза и спекания.

Керамика ЦТС, спеченная из нанокристаллического порошка (рис. 4.5 а), обладает субмикронной зеренной структурой, более однородным распределением зерен по размеру, плотными межзеренными границами, на которых практически отсутствуют поры.

4.2. Электрофизические свойства цирконата-титаната свинца

Как видно из табл. 4.1, электрофизические свойства керамики Pb(Zr0,52Ti0,48)O3, консолидированной из нанокристаллических порошков (нк), существенно выше, чем у керамики, полученной традиционным методом (тм): по пьезомодулю d31 и d33 на 25–30 %, по относительной диэлектрической проницаемости ε33/ε0 – на 45 %. Улучшаются также коэффициент электромеханической связи Кр, механическая добротность Qm, диэлектрические потери tg δ.

Таблица 4.6 – Электрофизические свойства пьезокерамики ЦТС, полученной из нанокристаллического порошка (нк) и традиционным методом (тм).

| Образцы и параметры микроструктуры | ε33/ε0 | tg δ | Кр | Qm | d31, пКл/Н | d33, пКл/Н | Tc, °C |

|---|---|---|---|---|---|---|---|

| Pb(Zr0,52Ti0,48)O3, (нк) (dз = 0,65 мкм, dк = 45 нм) |

1100 ± 60 | 0,0030 | 0,54 | 650 | 120 ± 5 | 270 ± 10 | 385 |

| Pb(Zr0,52Ti0,48)O3, (тм) (dз = 7 мкм, dк = 200 нм) |

760 ± 70 | 0,0040 | 0,52 | 500 | 90 ± 7 | 220 ± 15 | 385 |

Высокие диэлектрические и пьезоэлектрические свойства пьезокерамики ЦТС, полученной из нанокристаллических порошков, подтверждают, что наноразмерные кристаллиты в пределах одного микрокристаллического зерна являются связанными – их малоугловые границы не препятствуют объединению атомных колебаний в единый ансамбль осцилляторов в пределах одного сегнетоэлектрического домена.

Этим консолидированная керамика отличается от смеси свободных нанокристаллитов, в которой снижение размеров частиц приводит к снижению температуры Кюри и подавлению сегнетоэлектрических свойств. Одновременно локальные механические напряжения на развитых поверхностях раздела нанокристаллитов, в частности, на дислокациях и дисклинациях, в ЦТС могут приводить к образованию псевдоморфотропных областей, облегчению движения доменных стенок, переориентации поляризации и повышению связанных с этим электрофизических свойств. В керамике ЦТС, консолидированной из нанокристаллического порошка, такие поверхности раздела более развиты, чем в образцах, полученных по традиционной технологии.

Выводы

Компактные керамические образцы цирконата-титаната свинца (ЦТС) получены консолидацией нанокристаллического порошка Pb(Zr0,52Ti0,48)O3 (dср = 25 нм) путем спекания при температурах на 300–350 °С более низких, чем по традиционной керамической технологии. Для формирований нанопорошков подобран состав жидких связующих на основе ПАВ, обеспечивающих скольжение и вращение нанокристаллитов в прессовках. Кинетика спекания и рост зерен соответствует модели уплотнения за счет объемной диффузии в переходный и конечный периоды спекания при одновременном росте зерен по кубическому закону.

Консолидация нанокристаллического порошка при спекании приводит к появлению значительно больших, микрометровых зеренных образований. Последние образуются не в результате нормального диффузионного роста нанокристаллических частиц, а путем объединения многих (103–104) кристаллитов, которые под действием высокой поверхностной энергии коррелированно изменили свои ориентации путем проскальзываний и поворотов. В результате в керамике создается двухуровневая зеренная структура: наноразмерные кристаллиты, разделены малоугловыми границами и генетически связанные с нанокристаллическими частицами порошка, а также разделенные большеугловыми границами микрокристаллические зерна. Получение керамики ЦТС из нанокристаллических порошков позволяет контролировать размер кристаллитов в нанометровом диапазоне и, тем самым, обеспечивает наноструктурный характер консолидированного материала.

Количественные различия в соотношении размеров кристаллитов (ОКР) и зерен, разделенных большеугловымиы границами, приводят к более высоким диэлектрическим и пьезоэлектрическим свойствам пьезокерамики ЦТС, спеченной из нанокристаллических порошков, по сравнению с полученной традиционным методом.

Список литературы

- Jaffe B. Piezoelectric properties of lead zirconate – lead titanate solid-solution ceramics / B. Jaffe, R. S. Roth, and S. Marzullo // J. Appl. Phys. – 1954. Vol. – 25, No. 6. – P. 809–810.

- Приседский В. В. Нестехиометрические сегнетоэлектрики АIIВIVО3. – Донецк: Ноулидж, 2011. – 267 с.

- Глинчук М. Д. Наноферроики / М. Д. Глинчук, А. В. Рагуля. – Киев: Наука, 2009. – 275с.

- Matsuo Y. Formation of lead zirconate – lead titanate solid solutions./ Y. Matsuo, H. Sasaki // J. Am. Ceram. Soc. – 1965. – Vol. 48. – P. 289–291.

- Praveenkumar B. Size effect studies on nanocrystalline Pb(Zr0.53Ti0.47)O3 synthesized by mechanical activation route / B. Praveenkumar, G. Sreenivasalu, H. H. Kumar, D. K. Kharat, M. Balasubramanian, B. S. Murty // Mater. Chem. Phys. – 2009. – Vol. 117. – P. 338–342.

- Craciun F. Pulsed laser deposition of annocrystalline lead zirconate titanate thin films / F. Craciun, M. Dinescu, P. Verardi, C. Galassi // Nanotechnology. – 1999. – Vol. 10. – P. 81–85.

- Q. F. Zhou, Nanocrystalline powders and fibers of lead zirconate titanate prepared by the sol-gel process / Q. F. Zhou, H. L. W. Chan, C. L. Choy // J. Mater. Process. Technol. – 1997. – Vol. 63. – P. 281–285.

- Y. Faheem, M. Shoaib Sol-gel processing and characterization of phase-pure lead zirconate titanate nano-powders // J. Am. Ceram. Soc. – 2006. – V. 89. – No. 6. – P.2034–2037.

- Meng J. F. Raman phonon modes and ferroelectric phase transitions in nanocrystalline lead zirconate titanate / Q. F. Zhou, H. L. W. Chan, C. L. Choy // Phys. Stat. Sol. (a) – 1997. – Vol. 164. – P. 851–862.

- Garnweitner G. Nonaqueous synthesis of amorphous powder precursors for nanocrystalline PbTiO3, Pb(Zr,Ti)O3, and PbZrO3 / G. Garnweitner, J. Hentschel, M. Antonietti, M. Niederberger // Chem. Mater. – 2005. – Vol. 17. – P. 4594–4599.

- Zhu W. Low temperature processing of nanocrystalline lead zirconate titanate (PZT) thick films and ceramics by a modified sol-gel route / W. Zhu, Z. Wang, C. Zhao, O. K. Tan, H. H. Hng // Jpn. J. Appl. Phys. – 2002. – Vol. 41. – P. 6969–6975.

- Banerjee A. Free-standing lead zirconate titanate nanoparticles: low-temperature synthesis and densification / A. Banerjee, S. Bose // Chem. Mater. – 2004. – Vol. 16. – P. 5610–5615.

- Roy S. Metastable face-centered cubic lead zirconate titanate (PZT) and lead lanthanum zirconate titanate (PLZT) nanocrystals synthesized by auto-ignition of metal-polymer gel / S. Roy, S. Bysakh, J. Subrahmanyam // J. Mater. Res. – 2008. – Vol. 23, No. 3. – P. 719–724.

- Dash M. S. Study on phase formation and sintering kinetics of BaTi0.6Zr0.4O3 powder synthesized through modified chemical route / M. S. Dash, J. Bera, S. Ghosh // Alloys and Compounds. – 2007. – Vol. 430. – P. 212–216.

- Das R. A. Low-temperature preparation of nanocrystalline lead zirconate titanate and lead lanthanum zirconate titanate powders using triethanolamine / R. A. Das, A. Pathak, P. Pramanik // J. Am. Ceram. Soc. – 1998. – Vol. 81, No. 12. – P. 3357–3360.

- Алфёров Ж. И., Копьев П. С., Сурис Р. А. и др. Общие вопросы развития нанотехнологий и микросистемной техники в России, наноматериалы и нанотехнологии // Сборник статей: Нано- и микросистемная техника. От исследований к разработкам. Под ред. Мальцева П. П. М.: «Техносфера», 2005. – С.19–34.

- Третьяков Ю. Д. Проблемы развития нанотехнологий в России и за рубежом // Вестник Российской академии наук. – 2007. – Т. 77. – № 1. – С.3–10.

- Шведков Е. Л., Денисенко Э. Т., Ковенский И. И. Словарь–справочник по порошковой металлургии. – Киев: Наук. Думка, 1982. – С. 90.

- Хасанов О. Л. Метод коллекторного компактирования нано- и полидисперсных порошков: учеб. пособие / О. Л. Хасанов, Э. С. Двилис, А. А. Качаев; Томский политехнический университет (ТПУ). – Томск: Изд-во ТПУ, 2009. – 98 с.

- Лукин Е. С. Особенности получения прочной керамики, содержащей диоксид циркония / Е. С. Лукин, Н. А. Попова, Н. И. Здвижкова и др.// Огнеупоры. – 1991. – № 9. – С. 5.

- Хасанов О. Л. Ультразвуковое компактирование циркониевой керамики из ультрадисперсных порошков / О. Л. Хасанов, Ю. П. Похолков, В. М. Соколов [и др.] // Стекло и кераміка. – 1995. – № 7. – С. 15–18.

- Miller K. T. Osmotic Consolidation of Suspensions and Gels / K. T. Miller, C. F. Zukoski // Journal of American Ceramic Society. – 1994. – № 9. &ndahs; P. 2473–2478.

- Barringer E. Processing Monosized Powders / E. Barringer, N. Jubb et al. // Ultrastucture Processing of Ceramics, Glasses and Composites. – 1984. – Р. 315–333.

- Чувильдеев В. Н. Исследование структуры и механических свойств нано- и ультрадисперсных механоактивированных вольфрамовых псевдосплавов / В. Н. Чувильдеев, А. В. Нохрин, Г. В. Баранов [и др.] // Вестник Нижегородского университета им. Н. И. Лобачевского. – 2010. – № 2 (1). – С. 47–59.

- Fukushima H. Reviews of Microwave Processing of Ceramics in Japan / H. Fukushima, M. Matsui // Journal of American Ceramic Society. – 2002. – V. 33. – P. 201–210.

- Maca K. Sintering of bulk zirconia nanoceramics / K. Maca, P. Dobsak, J. Svejcar // Rev. Adv. Mater. Sci. – 2003. – № 5. – P. 183–186.

- Кислый П. С. Керметы / П. С. Кислый, Н. И. Боднарук, М. С. Боровикова [и др.]. – К.: Наукова думка, 1985 – 272 с.

- Геворкян Э. С. Горячее прессование нанопорошков состава ZrO2 – 5 % Y2O3: зб. наук. праць / Э. С. Геворкян, О. М.Мельник. – Харків: УкрДАЗТ, 2010. – № 119. – С. 106–110.

- Шевченко В. Я. Техническая керамика / В. Я. Шевченко, С. М. Баринов. – М.: Наука, 1993. – 197 с.

- Goldberger –W. M. The Development of Non–Intrusive Methods of Sencing and Control of Densification During Electrocosolidation / W. M. Goldberger, R. R. Fessler // Advances In Process Measurments for the Ceramic Industry. – 1999. – V. 18, № 42. – Р. 337–345.

- Groza J. R. ASM materials handbook / J. R. Groza. – Materials Park, OH, ASM International. – 1998. – 583 р.

- Duran P. A strategic two-stage lowtemperature thermal processing leading to fully dense and fine-grained doped-ZnO varistors / P. Duran, F. Capel, J. Tartaj, C. Moure // Adv. Mater. – 2002. &ndash № 14(2). – P. 137–141.

- Рагуля А. В. Синтез и спекание нанокристаллического порошка титаната бария в неизотермических условиях. IV. Электронно-микроскопическое исследование эволюции морфологии порошков титаната бария / А. В. Рагуля, О. О. Васылькив, В. В. Скороход, Н. В. Даниленко // Порошковая металлургия. – 1998. – № 3/4. – С. 12–20.