Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Обзор исследований и разработок

- 4. Анализ способов очистки зумпфов

- 5. Специальные эрлифтные установки

- 6. Схема гидроочистки и расчет параметров эрлифтной установки

- 7. Исследование движения твердой фракции в водовоздушном потоке эрлифта

- Выводы

- Перечень ссылок

Введение

Одним из направлений технического прогресса в горной промышленности является развитие трубопроводного гидравлического транспорта, при котором потоки воды или аерогидросмеси несут с собой частицы твердого материала. В условиях шахт средства гидротранспорта представлены специальными средствами водоотлива и гидроочистки, такими как эрлифты различной конструкции, гидроэлеваторы, шламовые насосы, и др. Применение этих средств в горных работах – один из перспективных способов их комплексной механизации.

Как показала практика и многочисленные теоретические и экспериментальные исследования, проведенные в ДонНТУ и др. университетах, одними из наиболее эффективных и рациональных с точки зрения эксплуатации средств водоотлива и гидротранспорта является эрлифтные установки.

Эрлифт (воздушный подъемник) является гидравлическим аппаратом для подъема капельной жидкости, или капельной жидкости и твердого материала посредством использования сжатого в нагнетателе и смешанного с этой капельной жидкостью воздуха (газа, пара). Подъемная труба эрлифта может быть расположена в пространстве как вертикально, так и иметь определенный наклон. Эрлифтные установки характеризуются разнообразием конструктивного исполнения, исходящего из различных задач, условий и области применения. Однако, все эрлифты состоят из основных конструктивных элементов, которые показаны на анимированном рисунке.

Рисунок 1 – Рабочий процесс эрлифта

(анимация: 21 кадр, 5 циклов повторения, 108 килобайт)

(1 – воздухоподающая труба; 2 – смеситель; 3 – всасывающее устроуство; 4 – подъемная труба; 5 – воздухоотделительь; Qп – расход воздуха;

Qе – подача эрлифта; Δhп – превышение столба жидкости в период пуска; h – погружение смесителя; Н – высота подъема гидросмеси.)

С помощью эрлифтов добывают полезные ископаемые со дна затопленных карьеров, озер, морей и океанов. Эрлифтно – земснарядные комплексы позволяют вести добычу с глубины до 100 м и более. Применяются эрлифты на ряде предприятий строительной промышленности – для подъема песка, гравия и др.; в металлургической – для подъема шлака, окалины; химической – для транспортировки агрессивных жидкостей. Широкое применение во многих областях промышленности обусловлено их преимуществами по сравнению с обычными насосами и грунтонасосами.

Преимущества применения эрлифтов:

- Простота конструкции и высокая надежность;

- Существенно снижаются затраты тяжелого труда, возрастает безопасность ведения работ;

- Возможность транспортировки пульпы с большой концентрацией твердого (до 35–40 %), крупных и абразивных частиц;

- Весьма высокий КПД (до 40 %), сравнимый с КПД насосов;

- Cаморегулирование на приток;

- Возможность автоматического управления установкой, и др.

Недостатки:

- Необходимость наличия достаточного относительного погружения α > 0,15 (для эрлифта обычной конструкции);

- Относительно высокие энергозатраты, связанные с работой компрессора;

- Невозможность транспортировки гидросмеси в горизонтальном трубопроводе;

- Относительная сложность моделирования процессов, проходящих в подъемной трубе.

1. Актуальность темы

Над исследованием эрлифтных установок работает большое количество ученых и организаций. Незаменимый вклад в исследование внесли ученые: Гейер В.Г., Козыряцкий Л.Н., Кононенко А.П., Малеев В.Б., Антонов Я.К., Груба В.И., Заря А.Н., Игнатов А.В. и др. Вопросами разработки и эксплуатации эрлифтных установок занимаются организации: Донецкий национальный технический университет, Сумской государственный университет, Московский горный институт, ВНИИГМИ им. Н.Н. Федорова и др.

На многих горнодобывающих предприятиях актуальной является проблема внедрения средств гидроочистки водоотливных емкостей, таких как зумпф и предварительный отстойник.

Погрузка горной массы с водосборной емкости на транспортные средства производится, зачастую, немеханизированным способом в тяжелых условиях, с повышенным риском возникновения аварийных ситуаций; присутствуют значительные трудозатраты.

Центробежные насосы, которые часто используются для откачки загрязненной воды, имеют недостаточный ресурс работы.

Все это обусловливает необходимость пересмотра существующей технологии работ по очистке и откачке водоотливных емкостей. При этом важнейшими требованиями к новой или усовершенствованной технологии является: повышение производительности труда и обеспечения безлюдного или близкого к нему способа очистки водосборных емкостей.

Обоснование применения эжектора в воздухпроводе эрлифта даст возможность более эффективно использовать сжатый воздух в эрлифте.

2. Цель и задачи работы

Целью настоящей работы является обоснование параметров рабочего процесса эрлифтной установки для гидроочищення шахтных водоотливних емкостей, построение расходных характеристик для определения рациональных параметров работы установки.

Основные задачи:

- Рассмотреть вопрос генезиса, повышения эффективности очистки шахтных вод и проблем шахтного водоотлива в целом;

- Провести исследование движения твердых тел в водовоздушном потоке подъемной трубы эрлифта;

- Анализ технологически возможных схем и средств очистки шахтных водоотливных емкостей с использованием эрлифтов;

- Расчет эрлифтной установки для гидроочистки зумпфа (для условий шахты ОП

Октябрьский рудник

ГП ДУЭК) с помощью компьютерной программы расчета; эрлифтная установка снабжается эжектором в воздуховоде; - Обосновать экономическую эффективность эксплуатации данной эрлифтной установки;

- Разработать средства автоматизации эрлифтной установки, а также рассмотреть вопрос монтажа, ремонта и техники безопасности при эксплуатации эрлифтных установок.

Обьект исследования: рабочий процесс эрлифтной установки.

Предмет исследования: теория эрлифтов, совокупоность методов расчета параметров и моделирования рабочего процесса эрлифтных установок.

3. Обзор исследований и разработок

В работе [1] приведена теория работы, гидравлический расчет и конструкции эрлифтов и их элементов, результаты экспериментальных исследований эрлифтных установок. В работах [2,3,11] решаются вопросы комплексного использования эрлифтных установок для гидромеханизированных горных предприятий. В источнике[4] изложены теория и методика расчета основных типов струйных аппаратов. Книга [5] освещает результаты исследований качества шахтных вод и их очистки. Разработаны физические и математические модели рабочего процесса эрлифта, источник [6]. В работах[7, 8] приведена теория работы и конструкции эрлифтных установок различного назначения, изложены основы автоматизации. В источнике [9] изложены основы теории, расчета, данные по эксплуатации специальных средств водоотлива и гидроочистки. В работе [10] представлены общие сведения об эрлифтах и ЭЗК, основы теории эрлифтов, гидравлический расчет, исследования движения твердой фракции в подъемной трубе эрлифта.

4. Анализ способов очистки зумпфов

Очистку зумпфа можно выполнять несколькими способами. Большинство способов чистки характеризуется высокими капитальными затратами, ненадежностью работы оборудования и электроаппаратуры, что неоднократно было причиной затопления зумпфов и простоев шахт.

Основной проблемой при обслуживании зумфа является просыпание угля и породы при движении и загрузке скипов. Некоторое количество твердого приносится шахтной водой. Крупность частиц твердого осадка и их объемная концентрация в воде не позволяет откачивать ее, обыкновенными центробежными насосами. Можно откачивать пульпу углесосами, устойчивыми к абразивному износу проточной части, с содержанием твердого крупностью более 0,1 мм до 15 % по объему. Однако, аппарате, как и в насосах, есть множество подвижных деталей, контактирующих с пульпой. Это приводит к уменьшению надежности, сложности в обслуживании.

Главным признаком, положенным в основу классификации способов, является вид подъема горной массы из зумпфа на горизонт околоствольного двора или непосредственно на поверхность. По этому признаку раздлеяют два основных способа: механический и гидравлический.

Механический способ

Механический способ чистки зумпфов имеет исключительно широкое применение на действующих шахтах. Сущность этого способа заключается в том, что просыпанная горная маса выдается к месту назначения средствами механизированной доставки или подъемами по стволу (скип, бадья, вагонетка и др.). Для загрузки горной массы на транспортне средства часто используется ручной труд.

Гидромеханизированные способы

Гидравлический способ очистки зумпфов предусматривает транспортировку горной массы с помощью гидроэлеваторов, углесосов, шламовых насосов, эрлифтов или насосно – эрлифтных установок. Он дает возможность обеспечить совместное выполнение одним технологическим звеном операций по удалению просанной горной массы, шлама из зумпфа и по откачке зумпфовго притока.

Эрлифтный способ

В горнодобывающей промышленности эрлифты различной конструкции используются на главной и вспомогательной водоотливных установках, для чистки шахтных емкостей (зумпфов, колодцев и др.).

При применении эрлифтного подъема, горная масса аккумулируется в водосборной части зумпфа, где и организуется ее забор всасывающим устройством эрлифта. Пульпа транспортируется на обезвоживающее сито, после которого твердое направляется в загрузочный бункер главного подъема и выдается на поверхность. Эрлифты успешно откачивают агрессивные жидкости и гидросмесь (пульпу), содержащую большое количество абразивных твердых частиц. Аппарат может работать в любых условиях: в затопленном состоянии, загазованной пространстве, засасывать воздуха; имеет малую первоначальную стоимость и эксплуатационные расходы. Простота изготовления в местных мастерских обусловливает широкую область примененияэрлифта.

Анализ условий шахтных водосборных емкостей показывает, что эрлифтные установки должны соответствовать следующим требованиям:

- Обеспечивать эффективную работу по гидромеханизированном удалению твердого материала и откачке притока воды при глубинах погружения смесителя до 3м, поднимая при этом гидросмесь на высоту до 50м;

- Подающая часть эрлифта должна обеспечивать прохождение в подъемной трубе всей горной массы, поступившей в емкость с кусками твердого материала наибольшей крупности;

- Иметь подачу, которая обеспечивает транспортную скорость гидросмесив подъемной трубе.

5. Специальные эрлифтные установки

Недостатком гидравлического режима работы эрлифтных установок обычной конструкции, при глубине погружения смесителя h<3м и α<0,15, даже в режиме, соответствующем вершине расходной характеристике (при максимальной подаче), является наличие четочнои(поршневой) структуры газожидкостной смеси в подъемной трубе эрлифта. Известно, что при такой структуре потока газожидкостной смеси размах колебаний давления в подъемной трубе эрлифта и воздуховоде имеет наибольшее значение, что приводит к появлению обратных токов жидкости в подъемной трубе и механических колебаний конструкций установки. Возможны также выбросы сжатого воздуха через подводящую трубу в водозаборной емкость. Эти недостатки можно уменьшить или устранить за счет использования разработанных на кафедре энергомеханических систем Донецкого национального технического университета, т.н. специальных эрлифтных установок.

Специальные эрлифтные установки могут применяться в конструктивно – разных схемах, таких как:

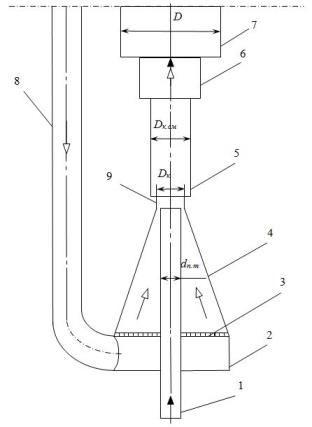

Эрлифт с элементами струйного аппарата

Эрлифтная установка, оборудованная смесителем с элементами струйного апарата (Рисунок 2), содержит подъемный трубопровод 7, воздухопровод 8, соединенный с цилиндрическим коллектором 2, на котором установлен конический насадок 4 с основанием, выполненным в виде решетки 3,подводящую трубу 1, цилиндрическую камеру смешения 5. Камера смешения содержит начальный участок 9 и переходный участок 6. Выходное сечение подводящей трубы 1 расположены в одной плоскости с местом перехода конического насадка 4 в начальный участок 9 камеры смешения и образует с ним кольцевую щель для впуска сжатого воздуха в камеру смешения. Конструкция смесителя способствует упорядочению структуры и созданию рационального поля скоростей потока сжатого воздуха перед входом в кольцевой цеп; позволяет использовать кинетическую энергию сжатого воздуха в кольцевой щели.

При скоростях воздуха в кольцевой щели порядка 270…280 м/с у выходного сечения подводящей трубы 1 создается разрежение, в результате чего, под действием возросшей разницы давлений, повышается подача ерлифтной установки в 1,4…2,7 р. Благодаря высоким скоростям потока сжатого воздуха в 2…3 раза снижается размах колебаний давления в подъемном трубопроводе, камере смешения и воздухопроводе, исчезают обратные токи гидросмеси, что повышает эксплуатационную надежность установки.

Рисунок 2 – Схема смесителя с элементами струйного аппарата

Вакуум – эрлифты

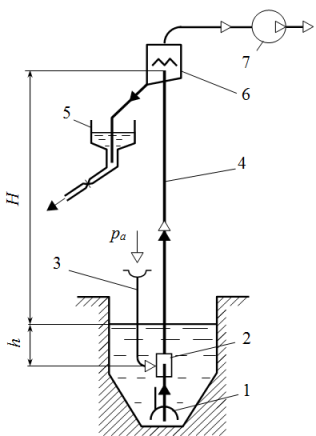

В качестве автономного источника энергии для эрлифта можно использовать вакуумный насос. Эти установки при работе не требуют геометрического погружения смесителя под уровень жидкости.

Вакуумный эрлифт(Рисунок 3) работает следующим образом: вакуумным насосом 7, установленным в подземных условиях, создается разрежение и под действием атмосферного давления нижняя часть подъемной трубы 4 заполняется гидросмесью. Под влиянием разности давлений в подъемной трубе 3, воздухиз атмосферы поступает в смеситель 2 вакуумного эрлифта.Двигаясь под действием разрежения вверх по подъемной трубе, воздух выполняет работу по подъему гидросмеси к воздухоотделителю 6. Гидросмесь через гидравлический затвор 5 поступает в транспортную систему.

В промышленных условиях вакуумные эрлифтные установки внедрены на шахтах ПО «Октябрьуголь» для гидромеханизированные очистки зумпфа скипового ствола, ПО «Донецкуголь» для очистки коллектора главной водоотливной установки и для очистки предварительного отстойника.

Рисунок 3 – Схема вакуумного эрлифта

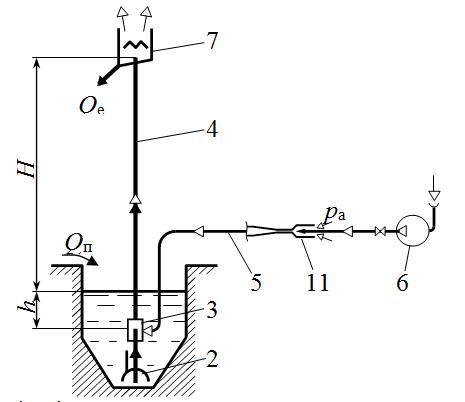

Эрлифтная установка с эжектором в воздухопроводе

Для повышения экономичности эрлифтных установок при глубине погружения смесителя эрлифта не превышющей 70 м, целесообразно применять эжекторы на воздухопроводах эрлифтов. Избыточное давление в шахтной пневматической сети, как правило, составляет 0,5...0,6 МПа, что может быть в 10 раз больше необходимого давления для работы эрлифта. Дросселирование потока сжатого воздуха регулирующей задвижкой приводит к непроизводительным потерям энергии, в результате чего снижается КПД установки. Поэтому,для использования избытка давления в пневматической сети, в ДонНТУ разработана эрлифтная установка с эжектором в воздухопроводе (Рисунок 4). В диффузор 11 эжектора избыточная потенциальная энергия давления сжатого в компрессоре 6 воздуха преобразуется в кинетическую энергию потока. Вследствие высоких скоростей истечения воздушной струи, в приемной камере 2 создается разрежение и в нее под атмосферным давлением поступает воздуха. Далее смешанный поток воздуха поступает через воздухопровод 5 в камеру смешения 3. Аерогидросмесь поступает в воздухоотделитель 7 через подъемную трубу 4.

Рисунок 4 – Схема эрлифтной установки с эжектором в воздухопроводе

Установка эжектора в воздухопроводе эрлифта позволяет снизить расход сжатого воздуха из пневматического сети в 2...2,5 раза за счет подсоса эжектором части воздуха с рудничной атмосферы и передачи ему энергии давления.

Многосекционные эрлифтные установки

Многосекционные эрлифтные установки используются для водоотлива и гидроочистки, и даже использовались для доставки угля на дневную поверхность (гидрошахты Красноармейская

п.о. Доброполье–уголь

, и им. 50–летия СССР

п.о. Краснодон–уголь

) в тех случаях, когда значение относительного погружения не позволяет использовать односекционные схемы.

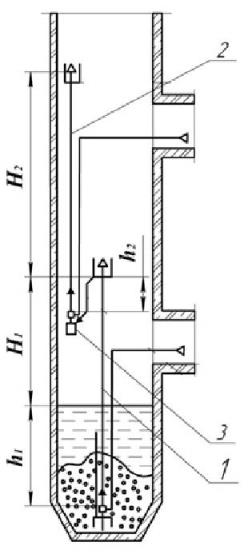

Рисунок 5 – Схема двухсекционной эрлифтной установки

На рисуеке, 1 – эрлифт первой секции, 2 – эрлифт второй секции, 3 – промежуточное всасывающее устройство, h1, h2 – глубины погружения секций, H1, H2 – высоты подъема жидкости соответствующей секции.

Основные выводы сводятся к следующему:

1. Эрлифтные схемы очистки повышают производительность (по сравнению с механическими способами) до 15–25 раз;

2. Такие установки являются наиболее приемлемыми в плане предупреждения прорыва гидросмесей и для оперативной ликвидации последствий этого;

3. Эрлифтные схемы очистки выгодны с экономической и санитарно – технической точек зрения и лучше других решают вопрос ликвидации тяжелого ручного труда.

6. Схема гидроочистки и расчет параметров эрлифтной установки

В работе проведен расчет основных параметров эрлифтной установки для гидроочистки зумпфа скипового ствола (для условий шахты ОП Октябрьский рудник

ГП ДУЭК). Для этого было принято использовать схему короткого односекционного эрлифта с эжектором в воздухопроводе, со смесителем, соединенным с всасывающим устройством и с воздухоотделителем в форме дугового сита.

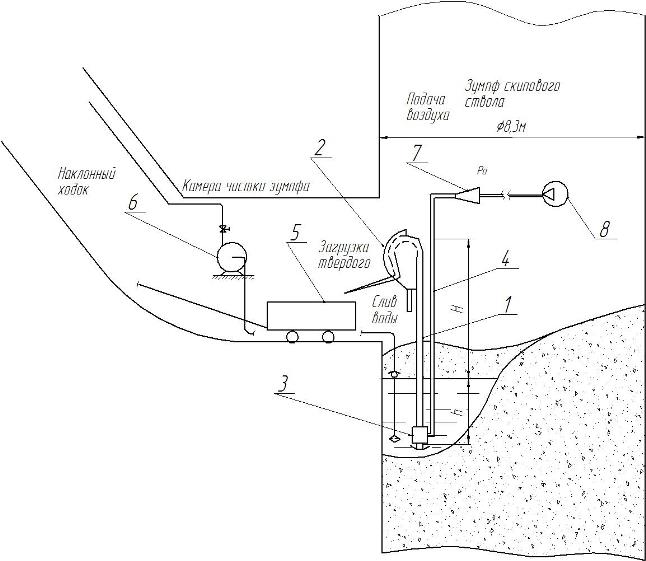

Рисунок 6 – Схема гидроочистки зумпфа скипового ствола

На рисунке 6, воздухоподающая труба 4, по которой сжатый воздух подается в смеситель эрлифта 3; пульпа перемещается по подъемной трубе 1, проходит через воздухоотделитель – дуговое сито 2; 5 – скип специальной конструкции; 6 – насос водоотлива ЦНС 60*150; 7 – эжектор в воздухопроводе; 8 – компрессор.

Расчет основных параметров эрлифтной установки

Гидродинамические и термодинамические процессы, имеющие место при эрлифтном гидроподъеме твердых материалов весьма сложны. Для расчета эрлифтной установки будем использовать теорию, разработанную в Донецком политехническом институте (ДонНТУ) под руководством профессора В.Г. Гейера.

Исходными данными для расчета являются:

• глубина погружения смесителя, h = 3 м;

• геометрическая высота подъема пульпы, H = 10м;

• необходима подача по гидросмеси, Qe = 25 м3/час;

• максимальный диаметр твердого, dт = 0,05 м;

• средняя плотность твердого, ρтв = 2000 кг/м3

• оптимальная объемная концентрация твердого в пульпе, S = 0,2;

• принятое время работв эрлифта, Т = 1час/сут.

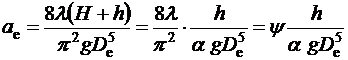

Основным характерным безразмерным параметром для эрлифтных установок является относительное погружение

Определяется удельный расход воздуха (в оптимальном режиме), который для коротких эрлифтов составляет

Находим значение расхода воздуха

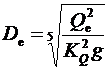

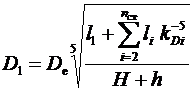

Эквивалентный диаметр подъемной трубы определяется по зависимости

где Kq – коэффициент подачи:

Гидравлическое сопротивление эрлифта можно определить по зависимости

где ψ – коэффициент сопротивления, ψ = 0,078.

Уточняем значение подачи эрлифта (исходя из основного уравнения эрлифта)

Уточняем значение эквивалентного диаметра подъемной трубы De.

Находим значение диаметра подъемной трубы. Поскольку эрлифт имеет небольшую высоту подъема, расчет ведем для эрлифта с одним значением диаметра подъемной трубы.

где kDi – коэффициент, учитывающий степень расширения воздуха в начале каждой ступени, для эрлифта с одним значением диаметра подъемной трубы, kDi = 1.

Энергетическая характеристика определяется коэффициентом полезного действия эрлифта, представляющим собой отношение полезной мощности по подъему гидросмеси к мощности потока вводимого воздуха

где N – полезная мощность; Nп – мощность потока воздуха, вводимого в смеситель, ηe – КПД эрлифта

В ходе данного расчета быть получены основные параметры установки, главными из которых являются расходные и энергетические характеристики.

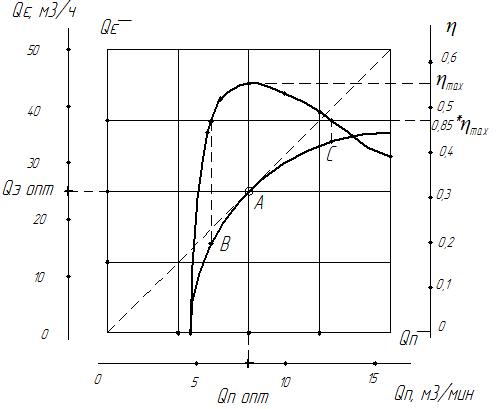

Построены характеристики эрлифта

Рисунок 7 – Расходная и энергетическая характеристики эрлифта

Точка А соответствует оптимальному режиму работы установки, (В – С) – рабочая зона расходной характеристики.

В ходе расчета полученны следующие параметры оптимального режима работы эрлифтной установки:

Расход воздуха (при максимальном КПД) Qп = 8,26 м3/мин;

Подача эрлифта, Qє = 25,6 м3/час;

Коэффициент полезного действия эрлифта, ηemax = 0,555.

Проведен также гидравлический расчет установки, а в ходе которого доказано, что скорость потока аерогидросмеси будет выше критической и достаточной для надежной транспортировки горной массы.

В данной эрлифтной установке, для поддержания оптимального расхода воздуха, предлагается применять эжектор в воздухопроводе. На большинстве горнах предприятий, при отсутствии развитой пневмосети, для снабжения подобных эрлифтов, рациональным считается использование переносних компрессоров типа УКВШ. В частности, наименьший из типоразмеров, компресор УКВШ 5/7, который имеет подачу воздуха 5 м3/мин и создает давление воздуха 7 кгс/см2, что значительно превышает необходимое для работы данного эрлифта – 1,5…2 кгс/см2. Мощность электродвигателя компрессора УКВШ 5/7, N = 37 кВт. Эжектор в воздухопроводе позволит использовать избыток давления в пневматической сети для подсоса атмосферного воздуха и создать необходимый для оптимального режима расход воздуха, Qп = 8,26 м3/мин. В магистерской работе произведен расчет параметров эжектора для воздуховода.

7. Исследование движения твердой фракции в водовоздушном потоке эрлифта

В проектировании эрлифтных установок для подъема твердого материала очень важной является задача поддержания заданной скорости потока водовоздушной смеси (транспортной скорости) в подающем и подъемном трубопроводе, которая должна быть выше критической. Малая скорость потока делает невозможным перенос потоком твердых фракций, плотность которых превышает плотность жидкости или приводит к накоплению во всасывающем устройстве значительного количества твердого материала, что приводит к закупориванию эрлифта. Слишком высокая скорость потока приводит к большим значениям потерь напора жидкости, перерасхода сжатого воздуха, что приводит к снижению КПД эрлифта, также приводит к усиленному износу труб и всех конструктивных элементов, увеличению динамических нагрузок, может приводить к измельчению твердого материала.

Для практических целей, чтобы определить транспортную скорость водовоздушной смеси, крайне важно знать величину коэффициента сопротивления. Этот коэффициент можно определить только экспериментальным путем. Для этого, а также для определения других параметров в ДонНТУ была построена экспериментальная эрлифтная установка.

В ходе эксперимента, удельный расход воздуха q изменялся путем установления различного относительного погружения α, значение которого колебалось от 0,101 до 0,405. Эрлифт транспортировал твердые тела различной формы (шар, куб, пластина), объема и плотности.

Данные исследования позволяют рассчитать минимально допустимую скорость потока для транспорта твердого в подъемной трубе эрлифта, которая может быть определена, как

Коэффициент сопротивления движению тела при минимальной допустимой транспортной скорости

где RT – гидравлический радиус, взятый за характерный размер тела.

Исследования показали, что для каждого тела существует своя точка на расходной характеристике эрлифта, в которой оно находится в состоянии выхода из подъемной трубы, как видно на рисунке.

Рисунок 8 – На расходных характеристиках эрлифта показаны точки, в которых шары разного объема и плотности выходят из трубы

Анализ этих характеристик позволил получить некоторые параметры движения гидросмеси в подъемной трубе эрлифта и построить экспериментальные зависимости

Рисунок 9 – Экспериментальная зависимость минимальной допустимой транспортной скорости от удельного расхода воздуха, отнесенного к среднего давления гидросмеси, VТр = f (qп)

В ходе исследования получены значения коэффициента сопротивления движению, благодаря которым можно определить необходимую транспортную скорость гидросмеси.

Рисунок 10 – Экспериментальная зависимость Сmp = f(qп) выше “оптимума”, где А – шар, Б – куб, В – пластина

Необходимую среднюю скорость в подъемной трубе эрлифта для транспорта твердого определяют по зависимости

где K3 – коэффициент запаса; Кk – коэффициент, учитывающий концентрацию смеси; Кc – коэффициент, учитывающи стесненность.

Выводы:

Схемы гидравлического способа очистки обеспечивают высокую надежность и производительность, выгодны с экономической и технологической точек зрения и лучше других решают вопрос ликвидации тяжелого ручного труда. Конструктивное разнообразие эрлифтных установок делает их универсальными для применения в самых различных условиях. В проектировании эрлифтных установок для подъема твердого материала очень важной является задача поддержания заданной скорости потока водовоздушной смеси.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2014 года. Полный текст работы и материалы по теме можно получить у автора или его руководителя после указанной даты.

Перечень ссылок

- Энциклопедия эрлифтов /Папаяни Ф.А., Кононенко А.П., Козыряцкий Л.Н. и др.– Донецк, Москва:

Информсвязьиздат

,1995, – 598 с. - Гідромеханізація: навчальний посібник. М.Г. Бойко, В.М. Моргунов, Л.М. Козиряцький, О.В. Федоров. – Донецьк: ДНВЗ

ДонНТУ

, 2011, – 554 с. - Ерліфти та гідроелеватори в гірничій промисловості. Навчальний посібник. Козиряцький Л. М., Моргунов В. М., Яковлєв В. М., Геммерлінг, О. А. Донецьк – ДонНТУ. 2012, – 134 с.

- Соколов Е.Я., Зингер Н.М. Струйные аппараты. – 3–е изд. М:. Энергоатомиздат, 1989, – 352 с.

- Монгайт И.Л., Текинидзе К.Д., Николадзе Г.И. Очистка шахтних вод. М.,

Недра

, 1978, – 173 с. - Кононенко А.П. Рабочий процесс эрлифта и его моделирование. Монография. – Донецк: ДонНТУ, 2010, – 171 с.

- Методические рекомендации по применению средств механизации очистки шахтных водосборных емкостей// В.Г.Гейер, В.С.Дулин, В.И.Лазаренко, В.М.Яковлев. Донецк, ДПИ, 1983, – 50 с.

- Эрлифтные установки: учебное пособие// В.Г.Гейер, Л.Н. Козыряцкий, В.С. Пащенко, Я.К. Антонов. Донецк, ДПИ, 1982, – 63 с.

- Малеев В.Б., Данилов Е.И., Яковлев В.М. Специальные средства водоотлива и гидромеханизированной очистки шахтных водосборных емкостей: Учеб. пособие. – Донецк: ДПИ. 1986, – 36 с.

- Бойко М.Г., Козиряцький Л.М., Кононенко А.П., Землесосні та ерліфтно – землесосні снаряди: Навч. посібник. – Донецьк: ДонНТУ, 2005, – 296с.

- Антонов Я.К., Козыряцкий Л.Н., Малашкина В.А. и др. Гидроподъем полезных ископаемых. – М: Недра, 1995, – 225 с.

- Кононенко А.П. Теория и рабочий процесс эрлифтов. Дис. докт. техн. наук. – Харьков: НТУ «ХПИ», 2007, – 565 с.

- Кононенко А.П. Структуры двухфазных потоков в подъемных трубах эрлифтов // Вісник Сумського державного університету. Серія – Технічні науки. – Суми: СДУ. – 2005. – №12(84).

- Кононенко А.П. Энергетическая эффективность эрлифта / А.П. Кононенко // Науковий журнал

Вісник Донецького університету

. Серія А,Природничі науки

. Донецьк: ДонНУ. – 2006. – №1, Частина 1.