Реферат по теме выпускной работы

Обоснование основных оптимальных параметров эрлифтно-земснарядного комплекса для очистки от ила внутренних водоемов

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Эрлифты. Общие сведения, основы теории

- 3.1 Принцип действия

- 3.2 Характеристики эрлифтов

- 3.3 Классификационные признаки

- 3.4 Описание гидравлических схем

- 3.5 Принципы теории подобия и моделирования

- 4. Четочный (снарядный) режим работы эрлифта

- 5. Движение твердой фракции в вертикальном трубопроводе

- 6. Движение твердой фракции в горизонтальном трубопроводе

- 7. Эрлифтно-земснарядные комплексы

- Выводы

- Список источников

Введение

Одним из перспективных направлений технического прогресса на транспорте является развитие гидравлического транспорта. Благодаря известным преимуществам этот вид транспорта находит применение при перемещении полезных ископаемых (песка, гравия, нефти и нефтепродуктов, растворов солей и многое другое) от места добычи до потребителя; пустой породы к месту складирования; отходов обогатительных фабрик; золы и шлака тепловых электростанций в отвалы и прочее.

Гидромеханизированный способ является основным в добыче сыпучих строительных материалов (песка, гальки, гравия и т.д.), с помощью землесосных снарядов, оборудованных грунтовыми насосами. Ограничивающими факторами при гидромеханизованной добыче сыпучих строительных материалов со дна водоемов и использования традиционных земснарядов с грунтовыми насосами является низкая концентрация гидросмеси (до 10%) и незначительной глубиной разработки грунта (до 10 м).

Поэтому наиболее рациональным является использование эрлифтных установок.

Это подтвердили теоретические и практические исследования Донецкого политехнического института (с 1993 года Донецкий государственный технический университет) (Украина) и других научных центров а также опыт эксплуатации созданных ими гидросистем. Эрлифтно-земснарядные комплексы (ЭЗК) для добычи строительных материалов, разработанные учеными ДПИ, в отличие от земснарядов, имеют больший диапазон с подачи пульпы с высокой концентрацией (до 70%) твердого материала и из глубины разработки грунта (от десятков до сотен метров). Испытывались эти эрлифтные снаряды на Азовском, Балтийском и Черном морях, на водоемах Западной Сибири при добыче песка и гравия, добыче пелоидов (Бердянская курортная зона), добыче сапропелей (Белоруссия) и прочее.

Эрлифт (воздушный подъемник) является гидравлическим аппаратом для подъема или только капельной жидкости, или капельной жидкости и твердого материала посредством использования заранее сжатого в нагнетателе и смешанного с этой капельной жидкостью воздуха. В качестве рабочего агента может использоваться не только воздух, но и газ или пар.

Сравнительно широкое применение эрлифты находят в различных отраслях промышленности благодаря значительным преимуществам перед другими видами гидроподъема:

- простота конструкции;

- отсутствие движущихся или вращающихся деталей;

- высокая надежность и долговечность;

- простота и легкость эксплуатации;

- саморегулируемость, что позволяет работать в автоматическом режиме;

- высокая концентрация и размер твердого материала в подъемной трубе;

- возможность значительного погружения всасывающего устройства эрлифта (десятки и сотни метров), что делает его в этом применении вне конкуренции как с обычными так и углубленными грунтонасосами;

- малооперационность технологического процесса;

- плавное и простое регулирование подачи (производительности);

- непрерывность процесса;

- сравнительно небольшой износ проточной части;

- сравнительно небольшие затраты на монтаж, эксплуатацию и ремонт;

- экологически безвреден, снижает вредное воздействие на окружающую среду уменьшением площади разработки.

Основными недостатками эрлифта являются:

- меньший по сравнению с другими гидромашинами (насосы, углесосы, грунтонасосы) КПД;

- малое давление;

- снижение подачи с уменьшением глубины погружения и с отклонением подъемной трубы от вертикального положения.

Использование ЭЗК в ряде случаев существенно повышает экономическую эффективность гидродобычи. Учитывая условия, при которых будет работать ЭЗК, можно достичь повышения производительности в 2 - 2,5 раза по сравнению с современными промышленными земснарядами, оборудованными грунтонасосами.

Таким образом, исходя из приведенных выше преимуществ эрлифтно-земснарядных комплексов (ЭЗК) для очистки от ила дна внутренних водоемов г. Донецка, можно сделать вывод о целесообразности использования ЭЗК с целью очистки от ила дна городских прудов г. Донецка, реки Кальмиус.

1. Актуальность темы

Тема магистерской работы тем более актуальна, что запланировано провести очистку городских прудов г. Донецка посредством земснаряда. А проведенный в магистерской работе расчет ЭЗК с целью отыскания оптимальных параметров работы комплекса в конкретных условиях Первого городского пруда г. Донецка может быть использован подрядной организацией с целью более рационального использования энергетических, материальных и человеческих ресурсов.

2. Цель и задачи исследования

Цель работы - повышение эффективности гидроочистки от ила Первого городского пруда г. Донецка за счет использования ЭЗК.

Задачи исследования

- рассмотреть основы теории эрлифтов;

- сделать экспериментальные исследования движения твердой фракции в водовоздушном потоке;

- сделать экспериментальные исследования взвешивания твердых частиц потоком жидкости в горизонтальном трубопроводе;

- выполнить гидравлический расчет и выбор компрессора, грунтонасосов;

- произвести расчет электроснабжения ЭЗК;

- выполнить технико-экономический расчет ЭЗК.

Объект исследования - рабочий процесс в эрлифте эрлифтно-земснарядного комплекса для гидроочистки от ила внутренних водоемов.

Предмет исследования - параметры рабочего процесса эрлифта

Методы исследования - аналитические расчеты, анализ теоретических и экспериментальных исследований кафедры ЭМС и обобщение данных с литературных источников, позволяющих обосновать проблему, сформулировать задачи исследований.

3. Эрлифты. Общие сведения, основы теории

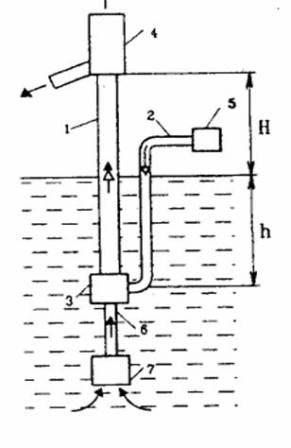

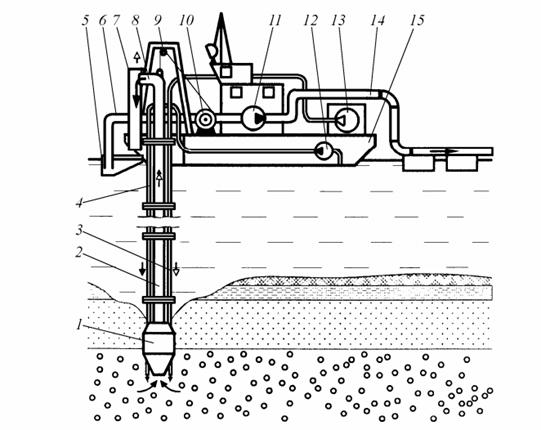

Большое количество конструктивных и схемных решений эрлифтов, обусловлена их применением в различных отраслях производства, общими элементами аппарата, реализующими процесс подъема жидкости, являются (рис. 3.1): подъемная труба 1, воздухоподающая труба 2, смеситель 3, воздухо- или газоотделитель 4, источник сжатого воздуха 5.

Рис. 3.1 - Принципиальная схема эрлифта

Рис. 3.2(анимация) - Пусковые режимы и принцип действия эрлифта (позиции: 1 - воздухоподающая труба; 2 - смеситель; 3 - подводящая труба; 4 - подъёмная труба; 5 - воздухоотделитель) (количество кадров - 21, количество повторений неограничено, размер 109КВ, создан в Easy GIF Animator 2.0)

В эрлифтах, предназначенных для подъема гидросмеси с твердым материалом, нижняя часть подъемной трубы, соединенной со смесителем, стыкуется с помощью подводного трубопровода 6 с всасывающим устройством 7. Для нормальной работы эрлифта необходимо некоторое геометрическое погружение h смесителя (расстояние от уровня воды в водоеме к месту входа сжатого воздуха в смесителе), размер которого зависит от высоты подъема Н (расстояние от уровня воды в водоеме к месту слива пульпы с воздухоотделителя) гидросмеси и колеблется от нескольких метров до десятков и сотен метров. При этом с экономической точки зрения относительное погружение ![]() должно быть больше 0,15.

должно быть больше 0,15.

3.1 Принцип действия

По принципу действия эрлифты относятся к динамическим насосам трения. В них гидросмесь поднимается под действием сил, возникающих при относительном движении воздуха и гидросмеси. Перемещение смеси воздуха и пульпы - аерогидросмеси - происходит за счет разницы мощностей потока воздуха, вводимого в эрлифт, и смеси, выходящей из него.

Рис. 3.3 - Фазы пуска эрлифта

На рис. 3.3 приведены четыре основные фазы пуска эрлифта. Фаза а - подача эрлифта равна нулю, статическое давление в смесителе определяется погружением смесителя h.

(3.1)

где ![]() - плотность жидкости вокруг подъемной трубы.

- плотность жидкости вокруг подъемной трубы.

При подаче воздуха в воздухоподающую трубу 1 начинается процесс вытеснения жидкости из последней через смеситель 2 в подъемную трубу 4 и далее через ее нижнюю часть (подводящую трубу 3) в водоем, что определяет постепенное повышение давления сжатого воздуха, максимальное значение которого достигается в момент подхода переднего фронта воздуха в смеситель (фаза б).

(3.2)

где hп - превышение столба воздуха в подъемной трубе в период пуска, величина которого зависит от сопротивления тракта вытеснения жидкости от смесителя до выхода ее в водоем и скорости движения вытесняемой жидкости.

После полного вытеснения жидкости из воздухоподающей трубы воздух поступает в смеситель, где происходит процесс смешивания воздуха (газа) с жидкостью и образованая гидросмесь начинает заполнять подъемную трубу. При непрерывном нагнетании воздуха в смеситель подъемная труба заполняется смесью жидкости и воздуха, плотность ρсм которой будет меньше плотности жидкости, поэтому уровень смеси в подъемной трубе установится выше уровня жидкости снаружи трубы. Дальнейший ход процесса движения гидросмеси в подъемной трубе зависит от расхода сжатого воздуха. В практике эксплуатации используется понятие нулевой режим работы

, под которым обычно понимается случай, когда при определенном расходе газа (воздуха Qво),уровень газожидкостной смеси в подъемной трубе находится на уровне слива, но выброс жидкости не происходит (рис. 3.3 в). Давление в смесителе Рсм при этом будет примерно равняться давлению столба жидкости на уровне смесителя.

Дальнейшее увеличение расхода воздуха приводит к утечке водовоздушной смеси из подъемной трубы (рис.3.3 г) в воздухоотделитель 5, где происходит разделение воздуха и жидкости (Qв.р. и Qe.p ).Давление в смесителе Рcм.р при этом будет ниже давления окружающей столба жидкости на величину потери давления от движения в подающей трубе 3 эрлифта.

3.2 Характеристики эрлифтов

Рис. 3.4 - функциональная зависимость q =f(α)

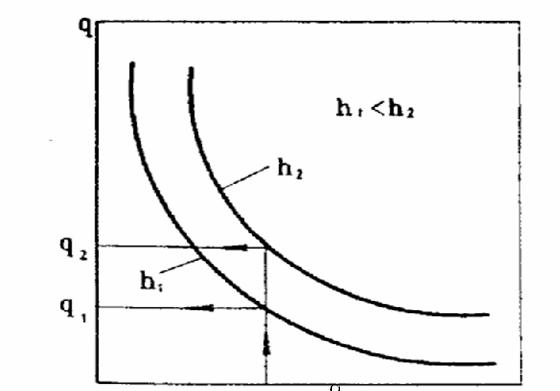

Основными параметрами эрлифта, кроме названных выше h и H являются: подача Qe, исчисляемая от нескольких м3/ч, до нескольких тысяч м3/ч, расход сжатого воздуха QВ, удельный расход воздуха ![]() и диаметр подъемного трубопровода D. Между размерами q и α существует функциональная зависимость q =f(α) (рис. 3.4), экспериментально полученная в Донецком Политехническом Институте (ДПИ) и используемая для расчета эрлифтов.

и диаметр подъемного трубопровода D. Между размерами q и α существует функциональная зависимость q =f(α) (рис. 3.4), экспериментально полученная в Донецком Политехническом Институте (ДПИ) и используемая для расчета эрлифтов.

Рис. 3.5 - Расходная (1) и энергетическая (2) характеристики эрлифта

Зависимость Qэ =f1(Qв) называется расходной характеристикой эрлифта (рис. 3.5). Эта характеристика имеет несколько характерных точек. Начало подачи гидросмеси, при достижении определенного расхода воздуха Qв.о - оптимальная точка К, находится в месте соприкосновения касательной, проведенной из начала координат и соответствует максимальному к.п.д. на энергетической η=f2(Qв) характеристике эрлифта. Точка М, соответствует максимальной подаче (горбу

), после которой идет снижение подачи эрлифта при увеличении расхода воздуха. Рабочая зона АВ соответствует оптимальному КПД, т.е ηопт=0,85ηmax, где работа эрлифта экономически целесообразна.

Благодаря многочисленным исследованиям, проведенным Логвиновым Н.Г. (ДПИ), было найдено замечательное свойство, которое позволило строить расходные характеристики эрлифтов [1]. Это открытие заключается в следующем. Если все полученные характеристики представить в безразмерном виде, приняв за базисное значение расхода сжатого воздуха и подачу эрлифта на оптимальных режимах, то полученные таким образом безразмерные режимные точки располагаются на одной кривой. Выбор аналитического построения функции был сделан на основании анализа экспериментальных данных, из которых следует, что подходящей для представления исследовательских данных, выраженных в безразмерной форме, является, при соответствующем выборе масштабов безразмерных координат, уравнение дуги окружности:

(3.3)

При построении расходной характеристики для безразмерных расходов сжатого воздуха:

(3.4)

и безразмерных подач эрлифта:

(3.5)

необходимо выбирать одинаковый линейный масштаб, а именно ![]() и выражать дальше все экспериментальные данные через эти нормализованные масштабы. При этом безразмерные режимные точки располагаются на одной кривой, которой является дуга круга радиусом

и выражать дальше все экспериментальные данные через эти нормализованные масштабы. При этом безразмерные режимные точки располагаются на одной кривой, которой является дуга круга радиусом ![]() с центром, имеющим координаты

с центром, имеющим координаты ![]() и

и ![]()

На рис. 3.6 представлена безразмерная расходная характеристика эрлифта.

Рис. 3.6. Размерные и безразмерные характеристики эрлифта

Зная расчетный оптимальный режим для данного эрлифта, имеющий параметры оптимальных подач ![]() и расхода сжатого воздуха

и расхода сжатого воздуха ![]() умножая нормализированные координаты безразмерной расходной характеристики на соответствующие оптимальные значения расхода и подачи эрлифта:

умножая нормализированные координаты безразмерной расходной характеристики на соответствующие оптимальные значения расхода и подачи эрлифта:

(3.6)

и

(3.7)

получим размерную расходную характеристику (рис. 3.6).

Точка Р характеризует рабочий режим работы эрлифта с основными параметрами ![]() и

и ![]() при конечном количестве включенных компрессоров.

при конечном количестве включенных компрессоров.

3.3 Классификационные признаки

Разнообразие областей использования эрлифтов, широкий диапазон их технических параметров и конструктивных решений определили необходимость выбора классификационных признаков, по которым можно было бы дать конкретную характеристику проектируемого эрлифта.

Накопленный опыт подготовки технических заданий на создание эрлифтных установок и их проектирования определил следующие классификационные признаки:

- гидравлический;

- тип нагнетателя сжатого воздуха;

- конструктивный;

- схемный;

- вид транспортируемой среды;

- производственное назначение.

В зависимости от способа введения газа (воздуха) в подъемную трубу эрлифты делятся на компрессорные и вакуумные. В компрессорном эрлифте газ (воздух) сжимается до определенной степени и по воздуховоду нагнетателя через смеситель подается в подъемную трубу. В вакуумном эрлифте с помощью вакуумнасоса, подключенного к верхней точке воздухоотделителя, в подъемной трубе создается разрежение и атмосферный воздух по воздуховоду всасывается в смеситель. Известны эрлифты и комбинированного, вакуум - компрессорного введения воздуха. Вакуумные эрлифты целесообразно использовать тогда, когда невозможно создать приемную емкость с эффективным погружением смесителя [2].

В конструктивном отношении классификация эрлифтов базируется на конструктивном решении взаимного расположения подъемной и воздухоподающей труб. Типичные схемы эрлифтов по этому признаку приведены на рис. 3.7.

Рис. 3.7 - Схемы эрлифтов в зависимости от взаимного расположения воздухоподающей и подъемной труб: а - с кольцевой подъемной трубой и внутренним газоподведением, б - с отдельным газоподведением, в - с кольцевым газоподведением и внутренним расположением подъемной трубы.

Первичной, наиболее универсальной, является схема (рис. 3.7 б) с отдельным воздухопроводом (система Ю-Поле), расположенным параллельно подъемном трубопроводу. В этой системе исключается влияние (абразивное, коррозийное и др.) транспортируемой среды на воздуховод, но усложняется процесс монтажа.

Схема с кольцевой подъемной трубой и внутренним воздуховодом (центральная система) (рис. 3.7, а) предусматривает подачу воздуха по внутреннему трубопроводу, расположенному концентрически относительно подъемного трубопровода. Смесь жидкости и воздуха движется вверх по кольцевому пространству. Схема с кольцевым воздуховодом и внутренним расположением подъемной трубы (система Саундерса) представлена на (рис. 3.7 в). Воздух нагнетается в кольцевое пространство, смесь жидкости и воздуха движется вверх по внутренней трубе.

Системы Саундерса и центральная применяются преимущественно для подъема жидкости из скважин, причем центральная по сравнению с системой Саундерса принципиально обеспечивает возможность подъема большого количества жидкости при меньшем пусковом давлении. Основной недостаток центральной системы - повышенный износ внешней поверхности воздуховода от абразивного воздействия твердого, которое присутствует в жидкости.

3.4 Описание гидравлических схем

В процессе анализа проектируемых и которые находятся в эксплуатации эрлифтных установок, в различных технологических процессах во многих отраслях промышленности выделены следующие типичные гидравлические схемы эрлифтов:

- односекционная с приемной емкостью и короткой подъемной трубой;

- односекционная с длинной подводящей трубой и одним или несколькими смесителями;

- односекционная с зумпфом, заполненным жидкостью;

- односекционная с

сухим

зумпфом (с петлеобразной подающей трубой); - насосно-эрлифтная;

- групповая с гидравлически разомкнутыми приемными емкостями и общим коллектором сжатого воздуха;

- батарейная;

- многосекционная с промежуточными приемными емкостями.

Исходя из характеристик транспортируемой среды, различают эрлифты для подъема однородных жидкостей и для подъема гидросмесей жидкости с твердыми материалами.

По производственному назначению эрлифты классифицируются на: транспортные, водоотливные, добычные и циркуляционно-барботажные.

Свойства транспортируемой среды, и производственное назначение определяют как гидравлическую схему, так и состав ее элементов. Наиболее полным набором конструктивных элементов отличаются эрлифты, предназначенные для добычи и транспортирования полезных ископаемых со дна рек, морей и океанов

3.5 Принципы теории подобия и моделирования

В гидравлике газожидкостных смесей, как и в ряде других наук, широко применяется метод моделирования, когда исследуется не само явление или процесс, например, тело, движущееся в газожидкостной смеси, поток водовоздушной смеси и т. д., а его модель обычно в уменьшенных размерах. Для возможности переноса результатов эксперимента из модели в натурный процесс необходимо, чтобы оба процесса были полностью подобны.

Различают три вида сходства, отличающихся степенью ее полноты: геометрическая, кинематическая и динамическая.

Для упрощения зависимости и выявление главных параметров, определяющих движение газожидкостной смеси, рассмотрим условия движения ее в трубе эрлифта. Для верного моделирования эрлифта, а, следовательно, и расчета, крайне необходимо иметь критерии подобности[3].

Как известно, полную определенность физического процесса, который проходит в трубе эрлифта, надо считать установленной, если известны, следующие признаки явления:

- геометрические характеристики системы;

- физические константы тел, образующих систему;

- начальное состояние системы;

- условия на внешних границах системы.

Предполагается протекания процессов в геометрически подобных системах. Приняты следующие величины, влияющие на гидравлический режим потока водовоздушной смеси в трубе: средняя скорость водовоздушной смеси в трубе; плотность воды, воздуха и смеси; ускорение свободного падения; кинематическая вязкость воды, воздуха, смеси; время протекания процесса; удельные гидравлические потери; подача эрлифта; расход воздуха; диаметр, длина и шероховатость подъемной трубы.

Для построения модели эрлифтной установки, на которой могут быть проведены экспериментальные исследования, необходимо определить критерии подобия, составляющие основы моделирования. Их можно определить различными путями: либо из условий тождественности уравнений, описывающих процессы, или анализа размерностей [3].

Найти указанные критерии непосредственно из уравнений физического процесса не представляется возможным. Это объясняется тем, что из-за сложности процесса в эрлифте практически невозможно получить дифференциальное уравнение, которое соответствовало бы действительным процессам в эрлифте.

Считая известными параметры, влияющие на исследуемый процесс, задачу по определению необходимых критериев подобия решать на основе теории размерностей [4,5].

Если не рассматривать переходные процессы при движении водовоздушной смеси в эрлифте, то критерий Струхаля Sh нет необходимости выполнять.

Согласно второй П-теореме один из m-k найденных критериев является зависимым и при соблюдении остальных критериев выполняется автоматически. В нашем случае таким критерии будет критерий Эйлера εи.

Для данного случая при моделировании трудно применять П - теорему для установления количества критериев, обеспечивающих подобие. Но и в этом случае необходимо стремиться к постановке задачи в соответствии с третьей теоремой подобия. Устанавливаем условие однозначности и критерии подобия путем логического анализа и контрольных экспериментов.

Добиться полного сходства процессов в модели и натуре невозможно, поэтому для выяснения возможности распространения результатов испытания модели на натуру последнее в дальнейшем сравнивается с исследованиями на натурных установках.

В работе B.C. Костанди [6] подчеркивается, что соблюдение даже одного из вышеупомянутых критериев весьма затруднительно.

Практикой установлено, что одним из важнейших критериев подобия для эрлифтных установок является относительное погружение α.

Относительное погружения в работе [7] рассматривается как умножение критериев Фруда и Эйлера. B.C. Костанда как линейный размер l принимает длину трубы по вертикали от смесителя до устья, а в качестве плотности - плотность транспортируемого жидкости, и перепад давления по всей длине трубы от смесителя до устья ΔР.

Обстоятельство, что α - критерий подобия, теоретически подтверждает полученный ранее на основании анализа экспериментальных данных профессором В.Г. Гейером [8].

Как выяснено, полная автомодельность в эрлифте наступает обычно на нисходящей ветви расходной характеристики, начиная от режима работы, близкого к максимальной подачи. Итак, при исследованиях на модельной установке следует установить данный режим с той целью, чтобы эрлифт работал в автомодельной зоне. Размер газосодержания для некоторых модельных установок будет несколько выше, чем для промышленных, из-за проявление масштабного эффекта.

При работе модельных установок желательно придерживаться следующих критериев подобия: α, Frc, 2Δ/D, qn.

Если будет выполнен основной критерий α, то трудно выдержать такой критерий как Frc.

При исследовании по определению скоростей, необходимых для транспорта тверд в го материала, необходимо соблюдать следующие критерии - ![]()

4. Четочный (снарядный) режим работы эрлифта

Так как основным видом движения водовоздушной смеси в подъемной трубе эрлифта (см. расходную характеристику) является четочный, то и рассмотрим этот вид движения более подробно.

Четочный (пробковый, поршневой, снарядный) режим работы эрлифта - газовая смесь образует газовые подъемные поршни, которые поднимают пробки жидкости, то есть по трубе движутся, чередуясь, пробки жидкости и газа. Это соответствует примерно линии АК на расходной характеристике (рис. 3.5). Когда поднимается газовый поршень, вокруг него наблюдается значительное проскальзывание жидкости. Повышение скорости газа приводит к наполнению жидкого блока небольшими газовыми пузырями, а также к увеличению длины и скорости прохождения пробок. Дополнительное повышение скорости газа приводит к разрушению поршней и вызывает переход системы в следующую структуру. Этот режим соответствует линии несколько выше точки К.

В пробковой структуре газовые пузырьки с поперечным сечением, близким к поперечному сечению трубы, поднимаются на некотором расстоянии друг от друга, пространство между которыми заполнено пробками жидкости. Жидкость и пробки также перемещаются вверх вдоль оси канала, а жидкостная пленка между газовым снарядом и внутренней поверхностью трубы стекает вниз.

Различают развитую снарядные структуру газожидкостного течения и снарядную структуру, которая развивается [9]. В развитом снарядном режиме расстояние между газовыми пузырьками достаточно большое, пузырьки имеют округлую шаровидную головку и обычно плоскую хвостовую часть и поднимаются с одинаковой скоростью. В снарядном течении, которое развивается, вследствие недостаточного расстояния между пузырями (меньше критической величины) следующий пузырь испытывает влияние попутной струи, идущей впереди пузыря. Скорость движения следующего пузыря превышает скорость движения предыдущего, наблюдается тенденция к слиянию пузырьков. Стабильный характер снарядного течения нарушается: шарообразная форма головки снаряда разрушается и становится эксцентричной, жидкостные пробки, как правило, насыщаются мелкими пузырьками.

Развитая снарядная структура более наглядно реализуется в высоковязких жидкостях и в трубах малого диаметра (близких к капиллярам) [10]. Имеющий место снарядный режим течения водовоздушной смеси в эрлифте существенно ближе к течению, которая развивается.

Периодичность прохождения через рассматриваемое сечение вертикальной трубы газовых снарядов и пробок жидкости достаточно постоянная. Частота движения жидкостных пробок оценивается примерной величиной 1 Гц. Газожидкостный поток приобретает пульсирующий характер с всплесками давления большой амплитуды при частоте, близкой к постоянной. Причем, давление вдоль газового пузыря практически постоянно, а в жидкостной пробке уменьшается по ходу движения потока.

Повышение давления до P = 3 МПа приведет к резкому уменьшению длины газовых пузырьков, а при P = 13 МПа снарядный режим вообще не наблюдается. Это объясняется снижением поверхностного натяжения из-за сближения плотностей фаз.

5. Движение твердой фракции в вертикальном трубопроводе

Вертикальная транспортировка (подъем) жидкостью частиц, имеющих плотность, большую, чем плотность жидкости, можно рассматривать как непрерывное падение частиц в потоке, двигающемся вверх, причем скорость этого падения (или отставание частиц от жидкости) равно гидравлической крупности частиц. Если скорость потока жидкости, скорость движения частицы составит ![]()

Поэтому можно утверждать, что подъем твердых частиц вертикальным потоком жидкости возможен только при условии, что скорость потока превышает скорость падения частиц в жидкости.

Минимальная скорость потока, при которой возможен гидротранспорт какого-либо твердого, называют критической.

Приведенный выше анализ движения частиц в жидкости предусматривал наличие неограниченного объема этой жидкости. В реальных условиях гидротранспорта объем жидкости ограничен стенками трубопровода. Кроме того, в движении принимают участие не одна, а большое количество частиц, которые также влияют на движение рассматриваемой частицы.

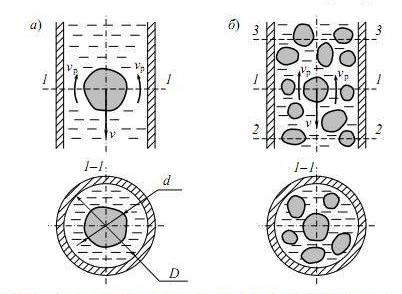

Движение (падение) частицы в ограниченном объеме жидкости называют сжатым. Рассмотрим частицу, падающую в трубе диаметром D, заполненной жидкостью, рис. 5.1 а. Двигаясь с некоторой скоростью ![]() частица, которую можно рассматривать как

частица, которую можно рассматривать как поршень

, вытесняет жидкость. Жидкость обтекает частицу, двигаясь в пространстве между частицей и стенками трубы со скоростью ![]() в направлении, противоположном направлению движения частицы. Это увеличивает относительную скорость обтекания частицы жидкостью:

в направлении, противоположном направлению движения частицы. Это увеличивает относительную скорость обтекания частицы жидкостью:

(5.1)

Скорость можно определить по тому условию, что расход жидкости, которую вытесняет частица, должен быть равен расходу

самой частицы, то есть произведению ее скорости и поперечного сечения. Если условно считать частицу сферической с диаметром d, для сечения 1-1 должно выполняться уравнение

, или

, или

(5.2)

Рисунок 5.1 - Сжатое падение твердых частиц в жидкости (а) и в гидросмеси (б)

Поставив выражение (5.2) в уравнение (5.1) и выполнив преобразования, найдем скорость сжатого падение частицы в трубе:

(5.3)

т.е. скорость падения частицы, сжатой стенками трубы, меньше, чем скорость свободного падения. Однако разница между этими скоростями становится заметной при сопоставимых диаметрах частицы и трубы. Так, при ![]() , а при

, а при ![]() , т.е. для достаточно мелких частиц сжатие стенками трубы практически не проявляется.

, т.е. для достаточно мелких частиц сжатие стенками трубы практически не проявляется.

Сжатое падение частиц в гидросмеси, обусловлено взаимным влиянием самих частиц, имеет аналогичную природу. В этом случае вытеснение жидкости совершается не только рассматриваемой частицей, но и другими частицами, которые находятся в том же сечении трубы, рис. 3.8 б. К тому же, площадь сечения, свободная от частиц, уменьшается. Поэтому скорость ![]() будет больше по сравнению с движением одиночной частицы, что приведет к уменьшению скорости падения частицы v.

будет больше по сравнению с движением одиночной частицы, что приведет к уменьшению скорости падения частицы v.

Степень взаимного влияния частиц зависит от их количества в гидросмеси, т.е. содержания твердой фракции. Мерой содержания твердого в гидросмеси является концентрация - отношение количества (объема или массы) твердого к объему или массе гидросмеси:

(5.4)

где Т и Р - количество твердой и жидкой фракций. Если мерой количества является объем - концентрацию называют объемной, если масса - массовой.

Различают расходную и действительную концентрацию гидросмеси.

Расходная концентрация гидросмеси определяется по зависимости (5.4). причем подсчитывается количество твердой и жидкой фаз, которые проходят за единицу времени через некоторое сечение трубы, то есть их расходы в гидравлическом понимании этого термина. Расходная концентрация легко определяется и поэтому получила распространение в практических расчетах. Например, если известно, что гидротранспортная установка имеет производительность ![]() м3/ч породы, при этом расход воды составляет

м3/ч породы, при этом расход воды составляет ![]() м3/ч, расходную концентрацию можно определить и как

м3/ч, расходную концентрацию можно определить и как

(5.5)

Для гидротранспортной установки, работающей в установившемся режиме, расходная концентрация будет неизменной вдоль всей трассы гидротранспорта.

Однако, различные скорости перемещения по трубопроводу твердой и жидкой фаз приводят к несоответствию расходной концентрации реальному соотношению объемов твердой и жидкой фаз. В вертикальном подъемном и горизонтальном трубопроводах имеет место отставание твердых частиц от жидкости. В вертикальных нисходящих трубопроводах, напротив, твердые частицы под действием гравитации обгоняют

жидкость.

Если сфотографировать

в некоторый момент времени гидросмесь, которая движется, то действительную концентрацию гидросмеси можно определить как отношение суммарного объема частиц твердой фракции между некоторыми двумя сечениями трубопровода (сечения 2 - 2 и 3-3. рис. 5.1 б), к объему трубы между этими сечениями. Отставание твердой фракции от жидкости приведет к увеличению действительной концентрации на величину, зависящую от размера, плотности, концентрации и формы твердых частиц, диаметра трубопровода и угла его наклона, а также от средней скорости гидросмеси. Кроме того, для горизонтального или наклонного трубопровода под действием гравитации формируется неоднородность гидросмеси по сечению трубы: концентрация будет больше в нижней части сечения.

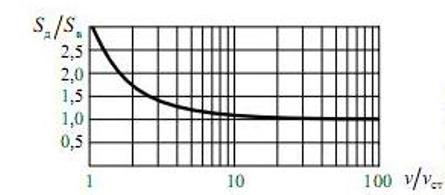

Для вертикального трубопровода при движении гидросмеси снизу вверх разница между действительной и расходной концентрациями зависит от соотношения скорости движения пульпы и скорости сжатого падения частиц. Примерный вид этой зависимости показано на рис. 5.2. Если скорость гидросмеси значительно выше скорости падения частиц в жидкости, значения действительной и расходной концентрации почти совпадают. В случае же, когда эти скорости сравнимы, действительная концентрация заметно превышает расходную. При уменьшении скорости пульпы ниже скорости падения, гидротранспорт становится невозможным.

Рисунок 5.2 - Зависимость действительной концентрации гидросмеси от скорости ее движения в вертикальном трубопроводе

С учетом взаимодействием много влияния частиц в гидросмеси, по данным [11] скорость сжатого падения частицы составляла:

(5.6)

где n - показатель степени, значение которого зависит от концентрации смеси: при S=0...0,05 - n = 1; при S=0,05...0,20 - n = 2; при S> 0,20 - n>2

6. Движение твердой фракции в горизонтальном трубопроводе

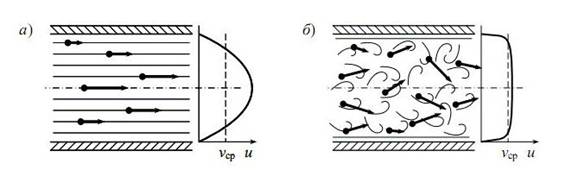

Существует два режима движения жидкости: ламинарный и турбулентный. Для первого характерно движение жидкости параллельными слоями, без перемешивания, рис. 6.1 а, второй же сопровождается завихрениями и пульсацией мгновенных скоростей жидкости, рис. 6.1 б. Ламинарный режим движения наблюдается в потоках, для которых значение числа Рейнольдса не превышают 2320 - обычно при движении масел и других вязких жидкостей. В системах гидротранспорта турбулентный режим является основной формой движения гидросмеси.

Если рассмотреть некоторую точку устоявшегося потока при ламинарном движении величина и направление вектора мгновенной скорости в этой точке будут неизменными. При турбулентном же движении вектор мгновенной скорости будет постоянно менять как величину, так и направление. Поэтому в турбулентном потоке всегда существует движение жидкости в направлении, перпендикулярном оси потока. Это движение приводит к постоянному перемешивания жидкости и способствует переносу твердых частиц.

Рисунок 6.1- характер движения жидкости и поля скоростей при ламинарном (а) и турбулентном (б) режимах

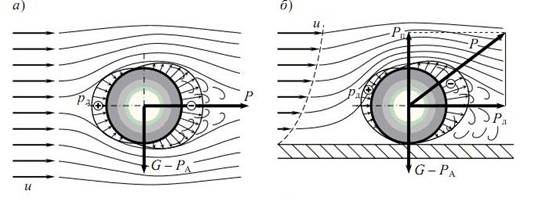

Рисунок 6.2 - Характер обтекания шара неограниченным потоком (а) и потоком, ограниченным стенкой трубы (б) )

Взвешивание твердых частиц объясняется гидродинамической картиной обтекания их потоком. Рассмотрим обтекание горизонтальным потоком тела сферической формы. Если тело обтекается неограниченным потоком с равномерным распределением скоростей, рис. 6.2 а, зоны высокого и низкого давлений расположены на нем симметрично относительно направления движения жидкости, и вектор результирующей силы гидродинамического взаимодействия тела с потоком также будет направлен горизонтально. Подъемная сила в этом случае отсутствует и тело под действием гравитации падает вниз.

Совсем другая картина наблюдается, если тело лежит на поверхности, ограничивающей движение жидкости, рис. 6.2 б. Это может быть стенка трубы, дно лотка или слой горной массы на дне. Поле скоростей жидкости в этом случае будет неравномерным: с приближением к твердой поверхности скорость уменьшается. Скорость слоев жидкости, находящихся непосредственно у поверхности, значительно меньше, чем в средине потока, см. эпюры на рис. 6.2. Обтекание тела становится несимметричным - верхняя его часть обтекается с большей скоростью, чем нижняя, вследствие чего на верхней части тела давление будет меньше, чем на нижней. Направление вектора результирующей силы изменится и появится вертикальная составляющая Рп Рп - подъемная сила. Если скорость движения жидкости будет достаточной, величина подъемной силы превысит вес тела, и оно оторвется от дна.

В зависимости от скорости движения жидкости можно выделить четыре состояния тела, находящегося в потоке:

- скорость движения потока недостаточна, чтобы сдвинуть тело с места: вертикальная составляющая Рп гидродинамической силы меньше, чем вес тела, а горизонтальная (лобовая сила) Рл - меньше, чем сила трения между телом и поверхностью, на которой оно лежит

- с увеличением скорости потока гидродинамическая сила возрастает; вертикальная составляющая еще недостаточна, чтобы поднять тело, но суммарное действие горизонтальной и вертикальной составляющих сдвигает тело с места – в зависимости от формы оно движется скольжением или перекатывается;

- скорость потока такова, что вертикальная составляющая гидродинамической силы превышает вес тела и поднимает его; но, когда тело попадает внутрь потока, где неравномерность скоростей меньше и обтекание тела становится более симметричным, в то же самое тело приобретает некоторую скорость, подъемная сила уменьшается, и тело снова падает на дно; возникает режим транспортирования

прыжками

- тело поднимается потоком, переносится на некоторое расстояние и снова падает; - на большой скорости потока интенсивность турбулентного движения жидкости становится такой, что тело, будучи оторванным от дна, уже не возвращается на него, а транспортируется во взвешенном состоянии.

Для гидротранспортирования полезных ископаемых и пород характерной является значительная неоднородность размеров твердых частиц. Обычно гидросмесь содержит как мелкие пылеватые частицы с гидравлической крупностью несколько миллиметров в секунду, так и крупные куски породы размером до 100 мм и скоростью падения в воде более 1 м/с. Поэтому при некоторой скорости потока условия транспорта частиц, образующих гидросмеси, очень различны.

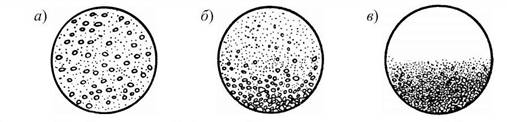

Движение пульпы в трубопроводе имеет три характерные стадии, рис. 6.3: движение при больших скоростях; движение при скоростях, близких к критической скорости гидротранспортирования, движение при скоростях, меньше критической

Движение при больших скоростях характерно тем, что твердое транспортируется при полном взвешивании частиц без отложения их по дну трубы, рис. 6.3 а. В этом случае частицы породы более или менее равномерно распределяются по сечению трубы. Для мелких частиц равномерное распределение их в потоке наступает при относительно небольших скорости костях, а при наличии крупнокусковых фракций нужны скорости 4...6 м/с и более. Такие скорости могут быть экономически невыгодным из-за больших потерь напора и, в то же время, высоких удельных затрат энергии.

Рисунок 6.3 - движение гидросмеси по трубам при больших скоростях (а), при скоростях, близких к критическим (б) и при скоростях заиливания (в)

Критической скоростью гидротранспорта называют наименьшую среднюю скорость потока, при которой все твердое движется в взвешенном состоянии по живому сечению пульповодов. Критическая скорость предшествует началу осаждения частиц породы данной крупности (т.е. крупности, которой отнесена критическая скорость). При критической скорости будут наименьшие потери напора при данной концентрации пульпы.

Движение при скоростях, близких к критическим, происходит с концентрацией более крупных частиц у дна трубы, рис. 6.3 б. Особенно большие куски передвигаются скачками

или катятся по стенке трубы. Поскольку частицы породы распределяются по сечению трубы неравномерно, в этом случае гидросмесь не может рассматриваться как однородная.

При малых скоростях движения частицы породы начинают выпадать на дно трубы и образуются их отложения, рис. 6.3 в. Однако, гидротранспорт в таких условиях тоже возможен, поскольку уменьшение сечения трубы за счет отложений приводит к увеличению скорости потока, которая вновь достигает значения критической.

Величина критической скорости зависит от гидравлической крупности транспортируемых частиц породы, гранулометрического состава материала, его плотности, других свойств, концентрации пульпы и диаметра трубы. Поскольку процесс транспортировки твердого горизонтальным потоком жидкости является сложным и обусловлен действием нескольких факторов, найти зависимости, которые бы адекватно его описывали, аналитически очень сложно. Поэтому получили распространение методики расчета параметров гидротранспорта (критической скорости потерь напора) на основе эмпирических или полуэмпирических формул. Обычно такие методики основаны на данных экспериментов и имеют определенные ограничения в использовании. Существует много таких методик (А. С. Смолдирева, В В. Трайниса. А. П. Юфина, В. С. Кнороза и др.), каждая из которых теоретически ориентирована на некоторую область применения: транспорт угля, скальных пород, гравия, песка, глины, ила, цемента, железорудного концентрата, золы и др.

7. Эрлифтно-земснарядные комплексы

Эрлифтно-земснарядные комплексы являются специфическим средством гидравлической добычи полезного ископаемого, в котором подъем грунта в промежуточную емкость осуществляется эрлифтом, а грунтовый насос осуществляет откачку пульпы на карту намыва или к потребителю. Эрлифтно-земснарядные комплексы (ЭЗК), по сравнению с традиционными земснарядами, имеют более высокую производительность, меньшую трудоемкость и стоимость добычи, обеспечивают возможность разработки ископаемых на глубине нескольких сотен метров, в том числе и из-под слоя пород, и работу

Эрлифт, используемый для подъема твердого со дна водоема (например, эрлифт ЭЗК) может работать с достаточно высоким КПД, сравнимым с к.п.д. центробежных насосов - до 60... 75% [12]. При этом эрлифт имеет ряд безусловных преимуществ, главное из которых - простота и надежность в работе, возможность транспортировки гидросмесей с высокой концентрацией твердой фракции - до 35... 40%. (грунтовые насосы и углесосы, согласно заводской инструкции по эксплуатации, имеют дело с концентрацией 10%). Эрлифт не имеет движущихся или быстро изнашивающихся частей, не требует постоянного наблюдения и обслуживания, как того требует грунтовый центробежный насос, простой и недорогой в изготовлении.

Эрлифт не боится аварийных ситуаций, смертельных

для насосных установок: может транспортировать горную массу, содержащую большие куски, мусор, металл и предметы, работает, даже если грунтозаборное устройство завалено горной массой. Эрлифт не создает высоких давлений в подъемной трубе, простой и безопасный в обслуживании.

Рисунок 7.1 - эрлифтно-земснарядный комплекс: 1 - грунтозаборное устройство со смесителем; 2 - подъемная труба; 3 - воздухоподающая труба; 4 - труба подачи воды для размыва; 5 - промежуточная емкость; 6-всасывающий трубопровод грунтонасоса; 7 - сбросная колонна; 8 - воздухоотделитель; 9 - блок; 10 - лебедка; 11 - грунтовой насос; 12 - вспомогательный насос; 13 - компрессор; 14 - напорный пульпопровод; 15 - корпус

Эрлифтно-земснарядный комплекс монтируется на корпусе 15 серийного земснаряда (рис. 7.1), обычное грунтозаборное устройство, которое заменяется эрлифтом, состоящим из грунтозаборного устройства смесителя 1, подъемной 2 и воздухоподающей 3 труб и воздухоотделителя 8. Насосом 12 чистая забортная вода по трубопроводу 4 подается в насадки всасывающего устройства 1, что обеспечивает размыв и распушивание почвы. Гидросмесь поступает к смесителю, конструктивно совмещенном с всасывающим устройством 1, где смешивается со сжатым воздухом, подаваемым в смеситель компрессором 13 по воздуховоду 3. Образованная трехфазная аерогидросмесь по подъемной трубе 2 поднимается в воздухоотделитель 8, где разделяется на две фазы: воздух направляется в атмосферу, а пульпа сливается по сбросной колонне 7 в промежуточную емкость 5. В последней происходит разбавление пульпы забортной водой до концентрации, необходимой для перекачки ее грунтонасосом. Из промежуточной емкости пульпа грунтонасосом 11 перекачивается по пульпопроводу 14 на карту намыва.

Углубление грунтозаборного устройства осуществляется путем опускания всего става эрлифта (подъемной 2, воздушной 3 и трубы подачи рабочей воды 4) лебедкой 10. Став выполнен в виде секций длиной 2.5... 3 м, которые соединяются с помощью фланцев.

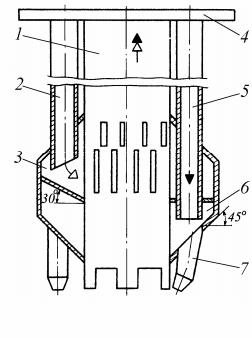

Грунтозаборное устройство и смеситель, которыми оборудуются эрлифтно-земснарядные комплексы, в большинстве случаев выполняются конструктивно совмещенными в одном узле, рис. 7.2. Размыв слежавшегося твердого материала осуществляется насадками 7, питающимися водой, которая подается к коллектору 6 под напором по трубе 5 от специального насоса. Сжатый воздух поступает по трубе 2 в камеру смесителя 3, откуда через отверстия попадает в подъемную трубу 1, где смешивается с пульпой, которая засасывается в трубу 1.

Сбросная колона 7, рис. 7.1. обеспечивает спуск пульпы в промежуточную емкости и удаления остатков воздуха. Воздухоотделитель 8 движется в вертикальной прорези в обечайке колонны. Промежуточная емкость 5 предназначена для регулирования концентрации твердого в пульпе, перекачивающейся грунтонасосом. Емкость соединена шарниром с плавсредством 15 и с помощью лебедки 1 троса поднимается над уровнем или опускается под уровень забортной воды с целью разбавления пульпы до концентрации, необходимой для перекачки пульпы грунтонасосом.

Рисунок 7.2 - грунтозаборное устройство эрлифтно-земснарядного комплекса, совмещенный со смесителем: 1 - подъемная труба; 2 - воздухоподающая труба; 3 - смеситель; 4 - фланец; 5 - труба подач и воды для размыва; 6 - кольцевой коллектор; 7 - насадка гидравлического разрыхлителя

Выводы

Эрлифтно-земснарядные комплексы (ЭЗК), по сравнению с традиционными земснарядами, имеют более высокую производительность, меньшую трудоемкость и стоимость добычи, обеспечивают возможность разработки ископаемых на глубине нескольких сотен метров, в том числе и из-под слоя пород, и работу грунтового насоса с постоянной высокой концентрацией пульпы.

Эрлифт не имеет движущихся или быстро изнашивающихся частей, не требует постоянного наблюдения и обслуживания, как того требует грунтовой центробежный насос, простой и недорогой в изготовлении.

Опыт эксплуатации эрлифтно-земснарядных комплексов по добыче песка из рек и водоемов показал их исключительные преимущества перед обычными землесосными снарядами. Невзирая на несколько (около 20%) больший расход электроэнергии или дизтоплива, себестоимость добытого ими материала ниже, чем для земснаряда, за счет более высокой концентрации получаемой гидросмеси, стабильной и безаварийной работы комплекса. Кроме этого, комплекс имеет во много раз большую глубину разработки - до 120 м, что позволяет вести разработку в таких условиях, в которых обычный земснаряд работать не способен. Есть опыт эксплуатации эрлифтно-земснарядного комплекса в зимних условиях, а также при расположении его в предельно малом по глубине и пространстве водоеме (в болотных условиях). В эрлифтно-земснарядном комплексе обеспечиваются благоприятные условия работы для работы грунтонасоса, в который подается подготовленная гидросмесь с постоянно высокой концентрацией, которая не содержит большие куски твердого; насос работает с небольшим разрежением во всасывающем патрубке, что значительно снижает вероятность работы в кавитационном режиме.

Учитывая преимущества эрлифтно-земснарядного комплекса, целесообразно использовать его для очистки от ила дна внутренних водоемов, вместо земснаряда.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2014 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты

Список источников

- Гейер В. Г.; Логвинов Н. Г. О свойствах безразмерных характеристик эрлифтов // В кн.: Разработка месторождений полезных ископаемых. - Киев: Техника. 1979, вып. 31

- Малеев В. Б. Исследование и разработка сифонно-вакуумного эрлифта для очистки шахтных водоотливных емкостей. Автореф. дисс. канд. техн. наук. — Донецк: ДПИ, 1980. -20с

- Усков Е. В. Исследование эрлифтов для средств водоотлива из глубоких шахт. Автореф. дисс. канд. техн. наук. - Донецк: ДПИ, 1972. -20с

- Венинов В. А. Теория подобия и моделирования применительно к задачам теплоэнергетики. Изд. «Высшая школа», М.,1966.

- Козыряцкий Л. Н. Моделирование и критерии подобия эрлифтов. Депонирована в ЦНИЭИуголь, № 407, 975.

- Костанда В. С. Экспериментальные исследования эрлифта с переменным альфа и С в условиях откачки ствола. Труды ДПИ, том 62, выл 12,1961

- Костанда В. С. О кинематической структуре водовоздушной смеси в эрлифте. Труды ДПИ, том 62, вып. 12, 1961.

- Гейер В. Г. Водоотлив в глубоких шахтах. - В кв.: Разработка угольных месторождений на больших глубинах (Труды совещания в Донецке), Углетехиздат, 1955.

- Мойсис, Гриффитс. Влияние входных условий на снарядный режим течения двухфазной смеси // труды американского общества инженеров механиков, серия С. Теплопередача. – Том 84. -1962. -№1

- Уоллис Г. Одномерные двухфазные течения. – М.: Мир, 1972. -440с.

- Заря А. Н. Исследование образования закупорок в трубопроводе при выключении вуглесоса. Труды ДПИ, том 62, 1961.

- Козыряцкий Л. Н., Федоров О. В. Коэффициент полезного действия гидравлических подъемных установок // Наукові праці ДонНТУ. Випуск 123, серія гірничо-електромеханічна. – Донецьк: ДонНТУ, 2005.