Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і завдання досліджень

- 3. Порівняння струговой і комбайнової технологій виїмки вугілля

- 4. Огляд очисних комплексів для видобутку вугілля в довгих забоях

- 5. Техніко-економічний аналіз сучасних механізованих кріплень

- Висновки

- Список джерел

Вступ

Одним з напрямків прогресивного розвитку підземного вуглевидобутку є підвищення технологічності та повноти відпрацювання запасів вугілля , що забезпечують витяг раніше списаних запасів як в ділянках , визнаних недоцільними до виїмки довгими очисними забоями , так і в цілинах різного призначення. Реалізація науково -технічних розробок в цьому напрямку , а саме раціональне поєднання технологій відпрацювання довгими і короткими очисними забоями - дозволить продовжити термін експлуатації вугільних шахт і максимально витягувати запаси , в тому числі в складних умовах як діючих , так і шахт, що закриваються . Основною причиною скорочення обсягів видобутку вугілля з тонких пластів стала відсутність високопродуктивної техніки для їх відпрацювання , а при застосуванні комбайнової відпрацювання - вкрай низькі навантаження на очисний забій і висока трудомісткість робіт .

Причинами такого стану є значний знос основних фондів шахт і недостатня технологічність підземного вуглевидобутку, обумовлені надмірною орієнтацією галузі на комплексно-механізований видобуток вугілля (78,9% в 2006 г). Крім того, вибуття потужностей вугільних шахт перевищує їх введення в 3-5 разів, значно зростає обсяг незавершеного будівництва.

1. Актуальність теми

На шахтах Донбасу в даний час ведеться відпрацювання пластів найбільш зручною технологічної потужності, для яких створена і серійно випускається нова високопродуктивна техніка для очисних робіт, проходки, транспорту. Запаси, зосереджені в тонких і малопотужних пластах, як правило, залишаються в надрах і не виймаються. В даний час 70% запасів вугілля в Донбасі залягають в тонких і дуже тонких пластах.

Відмова від розробки пластів малої потужності призводить до збільшення глибини гірничих робіт , порушення порядку відпрацювання свити , а також швидкого виснаження запасів більш потужних пластів , для заповнення яких необхідні вкладення великих коштів для дорозвідки запасів , будівництва нових підприємств , реконструкції або їх технічного переозброєння. При цьому необхідно враховувати , що мінеральні ресурси мають характерну особливість - вони не відновлюються. Це призводить до того , що запаси в потужних пластах вичерпуються і можливе настання того моменту , коли видобуток вугілля почне затухати і тоді виникає необхідність розробки заходів , метою яких є збільшення терміну служби шахт.

Виходячи з цього, розробка технічних рішень з підготовки та відпрацювання тонких пластів є досить актуальною проблемою, яка одночасно і вельми складна, зважаючи специфічності умов їх розробки [1].

Малюнок 1 – Щитове механізоване кріплення (анімація: 9 кадрів, 5 циклів повторення, 70,5 кілобайт).

2. Мета і завдання досліджень

Необхідною передумовою успішного проведення концентрації очисних робіт являеться забезпечення кратного зростання продуктивності очисного обладнання на основі підвищення технічного рівня механізованих кріплень і комплексів (підвищення питомої ваги щитових кріплень і їх несучої здатності , збільшення кроку установки , ширини і кроку пересування секцій кріплення ) , технічного рівня очисних комбайнів (збільшення одиничної потужності електродвигунів і встановленої потужності приводу , ширини захоплення , швидкості подачі і тягових зусиль , вдосконалення механізмів подачі , застосування одношнекових комбайнів для коротких лав) , технічного рівня стругових установок (підвищення основних параметрів установок , їх надійності , точності регулювання струга при роботі на пластах з невитриманими гіпсометріей ).

Станом на 1.01.12 р. на шахтах України експлуатувалися 240 очисних вибоїв , з яких 166 – комплексно–механізованих (КМЗ) . Середнє навантаження на очисний забій склала 770 т / добу , на КМЗ – 1041 т / добу. У тонких пологих і похилих пластах потужністю менше 1.2 м працювали 129 очисних вибоїв , з яких 106 КМЗ . Середнє навантаження на очисний забій в тонких пластах склала 795 т / добу , на КМЗ - 940 т / добу. Дві третини очисних вибоїв експлуатуються в умовах з вельми нестійкими і малостійкими безпосередніми покрівлями . Тому створення високоефективної очисної техніки для відпрацювання тонких пологих пластів є самою пріоритетною із завдань , що стоять перед науково -дослідними і проектними організаціями України[2].

3. Порівняння струговой і комбайнової технологій виїмки вугілля

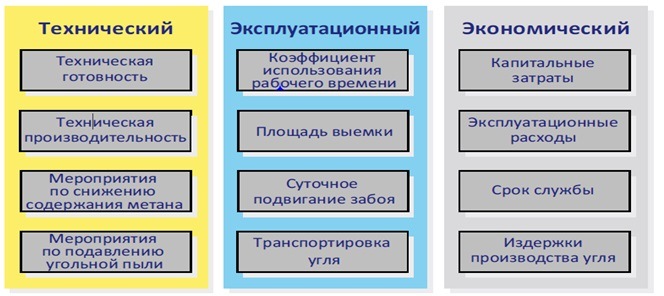

Існували різні підходи приведення обох технологій до спільного знаменника, при цьому в більшості випадків відсутній комплексний підхід. Найчастіше зіставлялися технічні параметри комбайнів і стругов, іноді розглядалася технологія, однак, приклади цілісного аналізу практично неможливо знайти в літературі. Проте, всебічне зіставлення двох різних технологій має сенс тільки за умови комплексного підходу, що враховує всі найважливіші технічні, експлуатаційні та економічні чинники (мал. 3))

Малюнок 3. Рівні порівняння комбайнової і струговой технологій

Очисні комбайни застосовуються, як правило , на пластах потужністю від 1,5 до 6,0 м. У минулому були численні спроби ефективного використання комбайнів на пластах потужністю менше 1,5 м. Велика частина таких спроб закінчилася невдало , як з технічної , так і економічної точки зору. Відносно низька встановлена ??потужність , складність маніпулювання в тісному просторі і низька якість вантаження відбитої гірської маси - ось основні причини . У багатьох випадках комбайн веде виїмку на висоту , що перевищує потужність пласта , захоплюючи породи покрівлі або грунту, внаслідок чого збільшується вміст породи у вугіллі і підвищуються витрати проізводства.ользованіе особливо потужних високопродуктивних комбайнів (рис. 2 ) припускає перехід з системи електропостачання напругою 660 В на напругу 1140 , 2300 , 4160 в ( наприклад , комбайни серії " Електра" , німецької фірми DBT ) і надалі на 6-10 кВ.

При цьому залежно від типорозміру і комплектації вага комбайнів змінюється від 3-5 т (для тонких пластів) до 30-50 т - для виїмки вугілля з пластів середньої потужності і до 75-100т - для потужних пластів.

Модульна компоновка сучасних комбайнів і наявність однієї основної несучої рами , до якої швидкороз'ємними сполуками кріпляться всі блоки комбайна , забезпечують швидку " збірку-розбирання " комбайна , поузловую заміну при ремонтах , виключення необхідності ремонту в шахтних умовах , можливість роботи з двома або з одним приводом різання і подачі. Все це призводить до підвищення надійності роботи комбайнів і зниження витрат на їх обслуговування і ремонт. Очисні комбайни оснащуються системами ручного безпосереднього управління (використовуються при налагодженні комбайнів і тестуванні режимів їх роботи), системами дистанційного радіоуправління (з носимого пульта ) , програмного автоматизованого управління при великих швидкостях подачі комбайна , що перевищують середню швидкість переміщення машиніста.

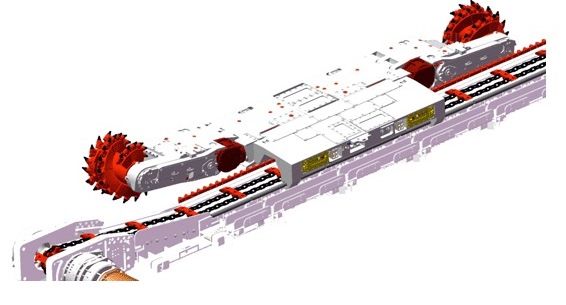

Для відпрацювання тонких пологих пластів «Дондіпровуглемаш» розробив ряд очисних комбайнів для широкого діапазону гірничо-геологічних умов - УКД200–250, УКД200–400, УКД200–500, УКД400 і КА200

Комбайн УКД200 - 250 , призначений для виїмки пластів потужністю 0.85-1.3 м , оснащений центрально розташованим уздовж забою двигуном ріжучих частин потужністю 200–250 кВт . У 2009-2011 рр. . розроблена конструкторська документація очисних комбайнів УКД200–400 і УКД200–500. Нова компоновка двигунів в цих моделях дозволила значно підвищити енергоозброєність комбайнів , зменшити їх " жорстку " базу і поліпшити " впісиваемость " в гипсометром пласта. Комбайн УКД200 - 500 вперше в історії вітчизняного машинобудування оснащений симетричними редукторами ріжучої частини

У 2011 р. завершена робота по створенню очисного комбайна з бесцепной електричною системою подачі УКД400, що дозволяє ефективно робити виїмку в тонких пологих і похилих пластах потужністю 0.85-1.6 м з робочою швидкістю до 10 м / хв..[3].

Комбайн очисний для тонких пластів УКД 400

Стругові установки застосовуються для роботи на пластах потужністю від 0,6 до 2,3 м , хоча в Німеччині стругові установки використовуються і на пластах потужністю до 3 м. На пластах потужністю менше 1,0 м застосовуються струги з опорною подконвейерной плитою , а на пластах потужністю більше 1,0 м - струги ковзаючого типу. Незважаючи на невелику власну висоту , стругові установки забезпечують виїмку вугілля точно по гипсометрии пласта без необхідності присечки прилеглих порід. Пласти з змінюється потужністю не уявляють яких проблем для стругових установок , якщо у покрівлі пласта залягає породний прошарків або верхній шар вугілля можна обрушити за допомогою перекриття кріплення.

Необхідно відзначити , що при високій швидкості руху струга для ефективної роботи комплексу лава повинна мати значну довжину для скорочення вагомості часу на розгін і гальмування струга при виїмці кожної стружки. З урахуванням цих операцій в лаві довжиною 400 м струг знімає одну стружку протягом 3 хвилин. Енергоємність виїмки при випробуваннях становила 0,72 кВт ? Ч / т , а проектна - від 0,5 кВт ? Ч / т до 0,83 кВт ? Ч / т , тобто розрахунки показали , що при роботі в складних умовах експлуатації навіть найбільш сучасний потужний струговий комплекс забезпечує виїмку вугілля з енерговитратами , більш високими , ніж при комбайновому вийманні[4].

Найбільш реальним шляхом вирішення задачі високоефективної розробки тонких пластів є створення досконалої техніки, що використовує традиційний механічний спосіб руйнування корисної копалини, і в першу чергу-фронтальних стругових агрегатів, що дозволяють не тільки здійснити високопродуктивну, потокову видобуток вугілля, але й вирішити таку найважливішу соціально-економічну задачу , як висновок людей з очисного вибою[5].

4. Огляд очисних комплексів для видобутку вугілля в довгих забоях

Створення та впровадження ОМК в практику підземного видобутку вугілля зіграло виняткову роль в технічному переозброєнні вугільної промисловості , послужило потужним стимулом розвитку шахт , призвело до підвищення технічного рівня всіх ланок технології підземного видобутку . Успішне застосування ОМК у вугільній промисловості сприяло розширенню сфери їх застосування . Очисні механізовані комплекси стали використовуватися на калійних рудниках і при видобутку цілого ряду інших корисних копалин переважно з пластової структурою залягання. При переході на комплексну механізацію очисних робіт в принципі були вирішені проблеми створення гідрофіцірованних пересувних секцій кріплення , забійних пересувних скребкових конвеєрів , узкозахватних комбайнів , стругів. Кінематичні зв'язку перерахованих механізмів і обладнання забезпечують узгоджене переміщення в циклічному режимі всього комплексу машин і устаткування слідом за посування очисного вибою по мірі відпрацювання виїмкової стовпа.

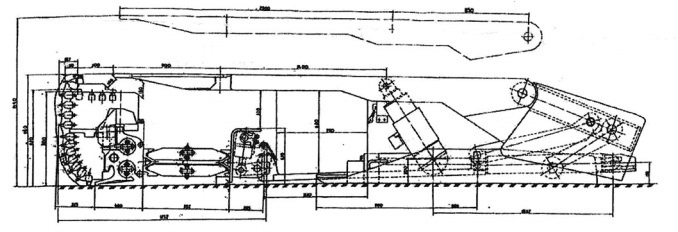

Стругові ОМК мають перевагу перед комбайнового комплексами при відпрацюванні тонких пластів без прослоев породи і консолідованих твердих включень. Комбайнові комплекси застосовуються для механізації очисних робіт при видобутку вугілля з пластів середньої потужності і потужних, а також з тонких пластів зі складною структурою і гіпсометріей залягання, де використання стругів недоцільно.

Узгоджене функціонування всіх механізмів і обладнання ОМК в основних і допоміжних режимах забезпечується інтегрованими системами електропостачання, освітлення , сигналізації та управління , гідросистемою , що забезпечує силові переміщення секцій кріплення і конвеєра з виємочной машиною , гідросистемою пилоподавлення , системами контролю стану повітря у виробках , зокрема кількісного вмісту газу метану , телефонного та гучномовного зв'язку . Основною вимогою до перерахованих обладнанню та системам є забезпечення тривалої стійкої високопродуктивної і безпечної для людей роботи ОМК у змінюються гірничо- геологічних умовах у міру відпрацювання виїмкової стовпа. Використання резервування як методу підвищення надійності в очисних механізованих комплексах обмежена, тому кожен з елементів, що входять в ОМК , повинен бути високонадійним і вибухо- , іскробезпечним . При розробці , виготовленні та експлуатації ОМК виконавці мають керуватися чинними правилами безпеки у вугільних шахтах ( сланцевих шахтах , рудниках ) , нормативами з безпеки забійних машин і комплексів і рядом інших галузевих нормативних документів , методик і вказівок.

Ефективність роботи комплексно - механізованих очисних вибоїв оцінюють системою абсолютних і питомих технічних і техніко-економічних показників, які забезпечують порівняльну оцінку як самого обладнання , так і ефективність його використання. Однак гірничо- геологічні та гірничо- технологічні умови експлуатації очисних механізованих комплексів розрізняються настільки значно , що показники ефективності роботи комплексно - механізованих очисних вибоїв , навіть при відпрацюванні одного виймальних стовпа , важко порівнювати. Наявність слабких , а також важких , важко керованих , схильних до періодичних блоковим обвалень покрівель , слабких обводнених грунтів , хвилястою гипсометрии , порушень в залягання пластів , підвищеної газоносності - ось далеко не повний перелік гірничо -геологічних факторів, що ускладнюють експлуатацію очисних механізованих комплексів при видобутку вугілля в довгих очисних вибоях[6].

Комплекс КМ 137 зі струговою установкою типу «Компактхобель»

5. Техніко-економічний аналіз сучасних механізованих кріплень

Основний внесок у створення наукових основ взаємодії механізованих кріплень з бічними породами пластів внесли фахівці Слухаючи, ИГД ім. А.А. Скочинського , " Гіпроуглемаш " , ПНІУІ , ДонУГИ і " Крангормаша " . Слід зазначити , що на першому етапі створення вітчизняних механізованих кріплень для шахт Донбасу при практично повній відсутності обгрунтованих рекомендацій по опору , " Гіпроуглемаш " за участю ВНІМІ ( А.А. Орлов ) в 1950 -і роки заклав при розробці кріплення для агрегату А2 опір 700 кН/м2 при середній виймаємо потужності пласта 1,0 м.

На ефективність роботи механізованого кріплення впливає ресурс її роботи. Ресурс вітчизняних кріплень типу М138, М142, М144 становив 8 тис. циклів пересування секцій при шести роках служби та 10 тис. циклів при восьми роках служби, що практично повністю задовольняло вимоги щодо їх застосування в комплексно механізованих вибоях КМЗ на шахтах РФ до 2000-2002 рр.. Ресурс кріплень фірм Німеччини становив до 30 тис. циклів пересування секцій при 12 роках служби.

Крок установки секцій кріплення також впливає на ефективність роботи. До останнього часу в крепях з дворядними секціями переважно використовували крок установки секцій 1,5 м. При застосуванні кріплень із однорядними секціями в умовах важких покрівель стали використовувати крок 1,75 м для забезпечення проходу між стійками.

Висновки

Для того щоб порівняти ефективність роботи комбайнової і струговой лав на вугільних пластах середньої потужності, знадобилося проаналізувати такі технічні, експлуатаційні та економічні чинники.

A. Комбайни характеризуються більш ефективної передачею енергії, але більш низькою ефективністю виїмки, ніж струги. Разом з тим величина питомої енергії, необхідної для виїмки одиниці маси вугілля в аналогічних умовах, порівнянна для обох типів машин.

B. У діапазоні потужності пласта від 0,7 до 2,3 м сучасні стругові системи володіють більш високою питомою потужністю, тобто встановленою потужністю на одиницю висоти лави, ніж комбайни.

С.Витрати виробництва залежать крім продуктивності лави від капітальних і поточних витрат. В цілому можна стверджувати, що при відпрацюванні пластів потужністю від 1,5 до 2,3 м капітальні витрати для комбайнових лав співставні з капітальними витратами стругових лав, але експлуатаційні витрати по стругових лавам менше, ніж по комбайнових. Отже, витрати виробництва в стругових лавах менше, ніж у комбайнових.

Список источников

- Бурчаков А.С. Технология подземной разработки пластовых месторождений полезных ископаемых / А.С. Бурчаков, Н.К. Гринько, Д.В. Дорохов. - М.: Недра, 1983. - 487с.

- Козловчунас Е.Ф., Скрыль А.И., Шатиров С.В. Концентрация очистных работ как основа повышения Эффективности производства угольных шахт."Уголь",1998, 21с.

- Мышляев Б.К., Титов И.В Струг или комбайн для выемки тонких пластов //Уголь, 2011, №7, с. 24-26

- Матвеев В.А. Разработка научных основ управления кровлей в струговых очистных забоях с целью создания технологии струговой выемки угля с высоким уровнем механизации. : Дпс. докт.техн.наук. - М., 1974. - 388 с.

- Батин О.Б., Голод А.Б., Вихров О.Ф., Гозенко А.Д., Мендрух М.В. Струговая выемка тонких пластов и перспективы ее развития. - Технология и техника струговой выемки антрацитов: Тр. ШахтНШ, I97I, вып. II, с. 77-85.

- Габов В.В. Очистные механизированные комплексы для добычи угля в длинных забоях. М.: Недра, 1995. - 166с.

- Мышляев Б.К., Титов И.В. Технико-экономический анализ современных механизированных крепей // Горное оборудование и электромеханика, 2008 №12, с.20-25