Реферат по теме магистерской работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, а также научная новизна

- 3. Обзор исследований и разработок

- 3.1 Обзор международных источников

- 3.2 Обзор национальных источников

- 3.3 Обзор локальных источников

- 4. Разработка математической модели встроенной системы подачи с ЭМТ

- Выводы

- Список источников

Введение

Современный очистной комбайн – это высокомеханизированный и автоматизированный механизм, служащий для добычи полезных ископаемых, в частности угля. Использование очистных комбайнов – наиболее эффективный и быстрый способ добычи угля, но также и самый сложно осуществимый. Комбайны являются механизмами, автоматизация которых должна быть максимально глубокой с целью повышения безопасности при извлечении угля и минимизации затрат на ремонт оборудования.

Одним из основных механизмов комбайна является механизм подачи. Известны несколько способов реализации системы подачи комбайна:

— по количеству механизмов подачи: один, два;

— по расположению системы подачи: встроенная, вынесенная;

— по типу системы подачи: цепная, бесцепная (реечная);

На данный момент для выемки тонких пластов применяются различные типы очистных комбайнов (например УКД 200–250, УКД 300, 1К101У, К103М, КД85, К600 и др.) на основе электромагнитной муфты скольжения (ЭМС). Начиная с 2008 г., в состав системы перемещения УКД 200–250 входят автоматизированные электроприводы на основе электромагнитных тормозов скольжения (ЭМТ) [6]. Такие приводы имеют ряд преимуществ (повышение тягового усилия, возможность реализации водяного охлаждения и др.), однако с созданием новых конструктивных решений этих приводов требует изменения их система управления.

1. Актуальность темы

На сегодняшний день в Донбассе выемка тонких пластов в основном осуществляется очистными комбайнами с цепной вынесенной системой подачи (ВСП),

которая имеет ряд недостатков, таких как:

— неравномерная подача комбайна;

— создание опасной ситуации для рабочих;

— обслуживание длинного тягового цепного органа;

Также система автоматического управления (САУ) системой подачи с ВСП не учитывает статистических и динамических характеристик новых приводов с ЭМТ, характера его нагруженности, а также повышения требований к тяговому усилию привода подачи. Поэтому наиболее современные конструкторские решения направлены на создание встроенной системы подачи, в которой вариатором скорости является ЭМТ [4]. Однако принципиальным отличием данной системы является наличие системы стабилизации скорости. САУ скорости подачи должна учитывать статические и динамические характеристики вновь создаваемых приводов с ЭМТ. Новые приводы кроме увеличения мощности позволили получить ряд преимуществ, улучшающих охлаждение, параметры надежности и уменьшение габаритов привода. С точки зрения управления приводом, существенно увеличилась его электромагнитная и механическая инерционность. С другой стороны, существенно уменьшилась зависимость индуктивности обмотки возбуждения ЭМТ от тока управления из-за уменьшения степени насыщения магнитопровода в рабочем диапазоне токов.

Существующий САУ управления скоростью подачи не учитывают возможности двухприводной системы подачи при работе комбайна на пластах с большими углами падения (до 35o). Другой существенной проблемой приводов с ЭМТ является наличие броска вращающего момента при включении электродвигателя привода подачи. Объединение приводов в одну систему подачи позволит решить обе названные проблемы.

2. Цель и задачи исследования, а также научная новизна

Целью работы является исследование и разработка САУ двухприводной встроенной системы подачи с ЭМТ очистных комбайнов, обеспечивающей инвариантность системы по отношению к влиянию угла падения комбайна и устранения высокодинамичных режимов пуска при включении электродвигателей подачи.

Основные задачи исследования:

- Произвести обзор и проанализировать проведенные исследования, существующие технические решения и разработки в области автоматизации двухприводной встроенной системы подачи с ЭМТ очистных комбайнов;

- Разработать математическую модель двухприводной встроенной системы подачи с учетом факторов, которые оказывают влияние на нагруженность элементов двухприводной встроенной системы подачи очистного комбайна;

- Реализовать разработанную математическую модель средствами вычислительной техники;

- Провести исследования и проанализировать полученные результаты;

- Разработать алгоритм управления, структурную и принципиальную электрическую схемы регулятора нагрузки и скорости.

Объект исследования: Автоматизированная двухприводная встроенная система подачи с ЭМТ очистных комбайнов.

Предмет исследования: Статические и динамические электромеханические процессы, протекающие в двухприводной встроенной системе подачи.

Научная новизна: Математическая модель САУ двухприводной встроенной системой подачи, учитывающая реальные статические и динамические характеристики современных приводов подачи с ЭМТ.

Достижение поставленной цели выполняется путем включения двух приводов, работающих на общий вал, в противоположном направлении и создание САУ такой системы подачи. Такая система позволит устранить броски вращающего момента при включении электродвигателей подачи и обеспечит полную управляемость системы в условиях пластов с углами падения до 35o.

3. Обзор исследований и разработок

3.1 Обзор международных источников

В мире широкое распространение получила добыча угля лавовым способом. Основная роль в добыче угля отведена узкозахватным комбайнам со встроенной системой подачи на основе частотно-управляемого привода. На примере одной из ведущих немецких фирм Eickhoff Bergbautechnik [9] можно обозначить тенденцию развития комбайнов для добычи угля. Изначально вынесенная система подачи в их очистных комбайнах была реализована с примененим лебедки, когда комбайн перемещался при помощи прикрепленного к корпусу тягового каната. Со временем Eickhoff Bergbautechnik начали переходить к производству вынесенной системы подачи очистных комбайнов с частотно-управляемыми электроприводами, а вскоре и вовсе перешли к встроенной системе подачи. После этого все разработки в области автоматизации систем перемещения ведутся в направлении усовершенствования данного привода. Однако такие исследования проводятся зарубежом, с выделением солидных денежных средств.

В нашей стране и странах ближнего зарубежья, на данный момент, для развития угольной промышленности таких средств не выделяется. Поэтому, учитывая дороговизну очистных комбайнов с частотно-управляемым приводом, широкое распространение получили очистные комбайны с ВСП на основе электромагнитной муфты скольжения.

3.2 Обзор национальных источников

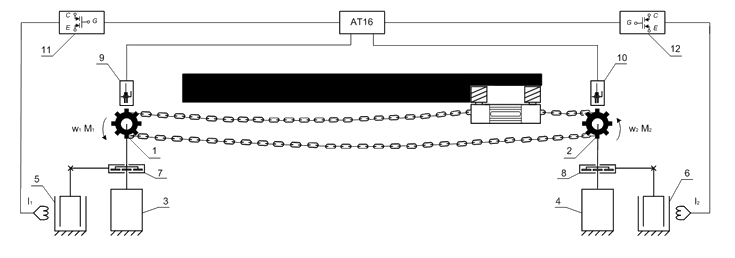

Рассмотрим применение вынесенной системы подачи (рис. 3.1) на примере очистного комбайна УКД–250. Приводные двигатели соответственно вынесены на штрек (смонтированы на концевых участках конвейера). В качестве приводных элементов движителей применены звездочки. Общий цепной тяговый орган закреплен с помощью вертлюгов к корпусу машины и охватывает обе звездочки на концах конвейера. При работе передняя по ходу движения очистного комбайна подсистема перемещает рабочую ветвь цепи, а задняя — подтягивает холостую ветвь тягового органа.

Рисунок 3.1 – Функциональная схема замещения ВСП очистного комбайна

На схеме обозначено: 1, 2 – приводная звездочка соответственно тянущего и подтягивающего приводов подачи; 3, 4 – приводные двигатели; 5, 6 – электромагнитные тормозы скольжения; 7, 8 – дифференциальные редукторы; 9, 10 – индуктивные датчики приближения (датчики скорости); 11, 12 – усилители на IGBT-транзисторах; АТ16 – микроконтроллер типа ATmelMega 16.

Существует две группы механизмов подачи – встроенные и вынесенные.

Вынесенные механизмы подачи имеют ряд недостатков. Главным недостатком таких механизмов являются две движущиеся ветви тяговой цепи, что значительно затрудняет передвижение забойного конвейера, возведение крепления (особенно при искривлениях лавы) и снижает безопасность работ. Конструкция данного механизма имеет несколько сложностей:

- Для того чтобы не иметь натянутых ветвей на всей лаве необходимо использовать два механизма, расположенные по обоим ее концам;

- Такими механизмами значительно тяжелее управлять, т.к. необходимо согласовывать действия двух механизмов, а для дистанционного управления требуются специальный кабель и аппаратура;

- Для обеспечения более удобного подвода энергии (гидравлической) и более равномерного распределения ее между механизмами желательно иметь две насосные станции, одна из которых располагается на исходящей струе потока воздуха в лаве.

Тяговые усилия в вынесенных механизмах выше, чем во встроенных, т.к. по всей лаве приходится протягивать две ветви цепи, которые встречают значительные сопротивления при своем движении по почве. Также, движущиеся ветви тяговой цепи и ее увеличенная длина ухудшают динамику подачи комбайна за счет значительной потенциальной энергии тягового органа, собственных колебаний усилий в цепи и влияния ее второй ветви. Это увеличивает неравномерность движения комбайна, повышает динамические нагрузки на привод его исполнительного органа и, частично, снижает производительность. К недостаткам следует отнести и часто сниженную силу тяжести собственно комбайна, которая является основным фактором его устойчивости во время работы.

Встроенные механизмы подачи имеют несколько достоинств. Основным из них является неподвижность тягового органа, что обеспечивает более удобное и безопасное его расположение на комбайне и в лаве. Неподвижный тяговый орган также позволяет в значительной степени снизить натяжение холостой ветви тяговой цепи. За счет этого можно расположить холостую ветвь таким образом, чтобы не препятствовать поперечному перемещению забойного конвейера и возведению крепления за комбайном (при искривлениях лавы). Управление встроенным механизмом подачи упрощается, поскольку он расположен непосредственно на комбайне. Тяговые усилия в цепи такого механизма ниже и его к. п. д. выше, чем к. п. д. вынесенного механизма. Конструкция встроенного механизма часто проще из-за того, что он обычно приводится от общего двигателя. При этом последнее стоит отнести и к недостаткам встроенного механизма.

3.3 Обзор локальных источников

Научные исследования в области автоматизации вынесенной системы подачи проводились такими учеными как: Поцепаев В. В. (проводил исследования динамики и выбор рациональных параметров вынесенного привода подачи очистных комбайнов)[1][2], Дубинин С. В. (проводил исследования ВСП на основе электромагнитной муфты скольжения)[5], Бойко Н.Г. (занимался вопросом неравномерности перемещения комбайна с гибким тяговым органам)[8].

В 2007 г. магистр ДонНТУ Санченко А. П. провел исследования по усовершенствованию существующей системы управления ВСП, реализуя автоматическое управление обоими приводами подачи, что позволило снизить нагруженность на приводы. Также в работе обоснована необходимость применения в качестве датчиков скорости более совершенных – датчиков приближения. Но при составлении модели ВСП в качестве вариатора скорости была принята электромагнитная муфта скольжения. Кроме того, разработанное устройство не обеспечивало распределения нагрузок между приводами.

В 2010 г. магистр ДонНТУ Гуцалюк С. В. уже занимался повышением эксплуатационной эффективности вынесенной системы подачи комбайна УКД–250 на основе обоснования рациональных параметров тянущего и подтягивающего автоматизированных электроприводов подачи. Однако здесь также фигурирует вынесенная система подачи, которая имеет ряд недостатков, указанных выше.

4. Разработка математической модели встроенной системы подачи с ЭМТ

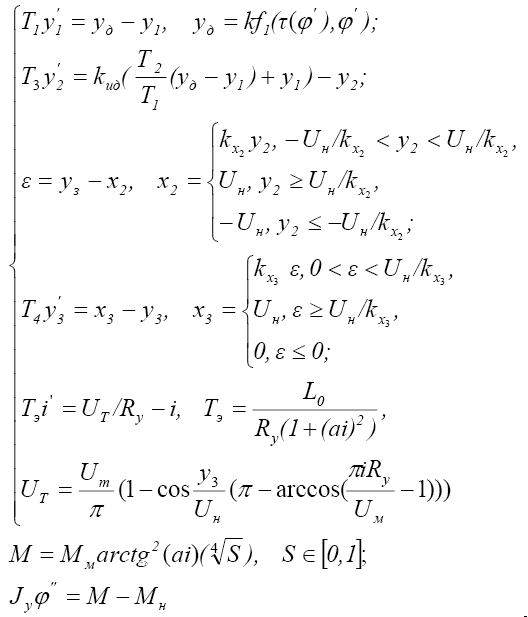

На основании модели привода подачи, в котором в качестве вариатора скорости используется ЭМТ, представленной в работе [3], была получена двухприводной встроенной системы подачи с ЭМТ. Для автоматического управления скоростью и нагрузкой очистного комбайна каждый привод подачи оснащен своим ЭМТ. Скорость подачи и тяговое усилие изменяются с помощью автоматического регулирования тока возбуждения ЭМТ. В модели учтены реальные статические и динамические характеристики привода. На рис. 4.1 представлена математическая модель собственно привода подачи с ЭМТ:

Рисунок 4.1 – Cистема дифференциальных уравнений (1)

где T1–T4 – постоянные времени соответствующих динамических звеньев; Tэ – временная характеристика обмотки управления ЭМТ; yд – выходной сигнал дискретного датчика скорости с коэффициентом преобразования k и временем запаздывания тау; фи – угол поворота приводной звезды; kид – коэффициент усиления интегро-дифференцирующего звена; E – сигнал рассогласования; kx2, kx3, x2, x3 – коэффициенты усиления и выходные сигналы соответствующих нелинейных звеньев; Uн – напряжение ограничения выходного сигнала нелинейных звеньев; Uт – выходное напряжение тиристорного преобразователя; Ry – активное сопротивление обмотки управления ЭМТ; i – ток управления ЭМТ; Um – амплитуда синусоидального напряжения питания тиристорного преобразователя; M – электромагнитный момент ЭМТ; Mk – критический момент ЭМТ; a – эмпирический коэффициент, учитывающий степень насыщения магнитопровода ЭМТ; Jy – момент инерции вращающихся элементов привода, приведенный к приводной звезде; S – скольжение ЭМТ; Mн – момент нагрузки, приложенный к звезде привода.

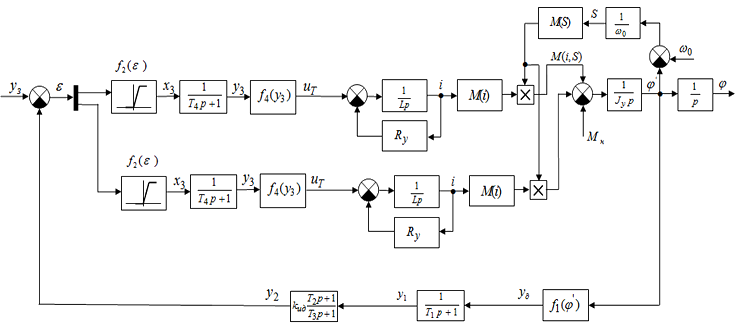

В дополнении к математической модели привода подачи было составлено дифференциальное уравнение, которое описывает движение комбайна с массой [7]. Структурная схема двухприводной встроенной системы подачи с ЭМТ представлена на рис. 4.2. Модель реализована и исследована в среде SIMULINK.

Рисунок 4.2 – Структурная схема двухприводной встроенной системы подачи с ЭМТ

f2(E) – коэффициент усиления прямого контура (K = 12). Ограничение звена определяется верхним уровнем 10 В диапазона управляющего сигнала фазосдвигающего устройства управляемого выпрямителя (тиристорного моста или моста на силовых полевых транзисторах). Апериодическое звено 1/T4P + 1 и нелинейность Uт = f4(y3) моделирует управляемый выпрямитель. Постоянная времени T4 равна длительности полупериода сетевого напряжения.

В модели обмотки управления ЭМТ L(i) – индуктивность обмотки управления, которая вследствие насыщения магнитопровода является функцией тока. Эту функциональная зависимость хорошо аппроксимируется функцией: L(i) = L0/1 + ai2, где L0 – индуктивность при насыщенном магнитопроводе.

Нелинейное звено M(i) воспроизводит зависимость вращающего момента привода оcи тока управления M(i) = Ммarctg2(ai), где Мм – максимальный момент, определяющийся конструктивными параметрами ЭМТ (форма и количество зубцов-полюсов индуктора, марка стали, зазор между якорем и индуктором и др.)

M(s) – зависимость вращающего момента привода от скольжения. Для заданной конструкции ЭМТ эта зависимость аппроксимируется

M(s) = ![]() .

Произведение M(i) на M(s) определяет статические характеристики ЭМТ:

M(i,s) = Mмarctg2(ai)*

.

Произведение M(i) на M(s) определяет статические характеристики ЭМТ:

M(i,s) = Mмarctg2(ai)*![]() .

Mн – момент нагрузки, приложенный к звезде привода. Асинхронный электродвигатель моделируется с постоянной

скоростью вращения W0, что вполне соответствует поставленной задаче.

.

Mн – момент нагрузки, приложенный к звезде привода. Асинхронный электродвигатель моделируется с постоянной

скоростью вращения W0, что вполне соответствует поставленной задаче.

Интегратор с постоянной времени 1/Jy воспроизводит скорости вращающихся масс привода. Jy – приведенный момент всех вращающихся масс привода индуктора, колесных пар и валопровода планетарного индуктора, промежуточного редуктора и массы комбайна. При передаточном отношении 192 и суммарном моменте инерции на входе трансмиссии 0,15 кг*м2 приведенный к приводному колесу момент инерции: Jy = 5530 кг*м2.

Звено y1 является первым звеном фильтра второго порядка, предназначенного для фильтрации наводок от напряженности питающей сети (T1 = 0,003 сек). Звено y2 – это сумма реального дифференцирующего звена T2P + 1/T3P + 1 и апериодического звена первого порядка 1/T3P + 1. Реальное дифференцирующее звено обеспечивает положительный фазовый сдвиг сигнала обратной связи. Звено 1/T3P + 1 и знаменатель реального дифференцирующего звена являются вторыми звеньями указанного фильтра второго порядка. Коэффициент kид устанавливает масштаб измерения сигнала обратной связи по угловой скорости.

Промоделируем движением комбайна на холостом ходу с разными углами падения (рис.4.3):

Рисунок 4.3 – Зависимость скорости подачи очистного комбайна от тока при различных углах падения

(анимация: объём – 67 КБ; размер – 650х300; количество кадров – 5; задержка между кадрами – 1500 мc; количество циклов повторения – 5)

На графиках видно как изменяется скорость движения комбайна и значение тока на обоих приводах в зависимости от угла падения (0o, 5o, 15o, 25o и 35o). Когда угол падения равен 35o, скорость движения комбайна составляет 0,25 рад/сек, при этом ток первого (ведущего) привода практически равен 0 А, а ток второго привода равен 8 А. Это говорит о том, что вся нагрузка приходится на тормозящий привод. При движении комбайна по ровной поверхности происходит обратное – ток тормозяшего привода равен 0 А, то есть вся нагрузка ложится на ведущий привод. Это говорит о том, что при должном распределении нагрузки между приводами система будет полностью управляема.

Выводы

Разработана структура и исследована САУ двухприводной встроенной системы подачи с ЭМТ очистных комбайнов.

Предложена схема встречного включения приводов подачи, работающих на один вал, с целью повышения управляемости очистного комабайна на пластах с большими углами падения и устранения бросков вращающего момента при включении электропривода подачи.

В дальнейшем в магистерской работе будет проведено более детальное моделирование двухприводной встроенной системы подачи с ЭМТ, разработка алгоритма управления, структурной и принципиальной электрической схемы системы управления скоростью подачи.

Список источников

- Поцепаев В. В. Исследование динамики и выбор рациональных параметров вынесенного привода подачи очистных комбайнов: автореф. дисс. на соиск. уч. степ. канд. техн. наук. / Поцепаев В. В. — М.: ИГД им. А. А. Скочинского, 1986. — 14 с.

- Поцепаев В. В. Математическая модель вынесенного привода подачи комбайнов для тонких пластов //Научн.тр.ИГД им. А. А. Скочинского. - 1983. - Вып.218. - С.56-62.

- Дубинин С. В., Поцепаев В. В. Система автоматической стабилизации скорости вынесенного привода подачи с электромагнитным тормозом скольжения для горных машин. // Наукові праці Донецького національного технічного університету. Серія: Обчислювальна техніка та автоматизація. - Вип. 22 (200). – с.6 – 10.

- Дубинин С. В., Сидоренко И. Т. Применение электромагнитных муфт скольжения в приводах горных машин// Горн.электромеханика и автоматика: Респ.межвед. науч.-техн. сб.- Киев: Техника.1988г., Вып. 52- С.62-65.

- Дубинин С. В. Снижение динамических нагрузок и повышение эффективности вынесенной системы подачи очистного комбайна: Автореф. дисс.. на соиск. уч. степ. канд. техн. наук. / Дубинин С. В. — Донецк, 1991 г. — 209 с.

- Щетинин Т. А. Электропривод с индукционными муфты и тормозами. /Щетинин Т. А. — М.: Машиностроение, 1970. — 146-150 c.

- Горбовский И. В. Исследование САУ встроенной системой подачи с электромагнитными тормозомами скольжения очистных комбайнов / Гос ВУЗ «Донецкий национальный технический университет» / Матерiали: ХIV Міжнародна науково-технічна конференція аспірантів і студентів — Донецьк, ДонНТУ — 2014, Том 2, с. 121-123.

- Бойко Н. Г. Динамика очистных комбайнов. - Донецк: РВА ДонНТУ, 2004. - 206 с.

- CAN. CAN in Automation (CIA): Shearer loader mining vehicle [Электронный ресурс] / CAN. — Режим доступа к статье: http://www.can-cia.org/index.php?id=246&L=2