Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Структура и особенности редукторов

- 4. Особенности технологии восстановления элементов редукторов (валов, зубчатых колес, корпусов)

- 4.1 Основные виды поломок элементов редукторов

- 4.2 Способы восстановления элементов редукторов

- 4.2.1 Сварка

- 4.2.2 Наплавка

- 4.2.3 Нанесение газотермических покрытий

- 4.2.4 Холодное пластическое деформирование

- 4.2.5 Горячее пластическое деформирование

- 4.2.6 Гальванические процессы

- 4.2.7 Нанесение полимерных материалов

- 4.2.8 Применение ремонтных размеров

- 4.2.9 Применение дополнительных деталей

- 4.2.10 Проведение химико-термических процессов

- 4.2.11 Электромеханическая обработка

- 4.2.12 Электрофизическая обработка

- 4.2.13 Электрохимическая обработка

- 4.2.14 Пайка

- 4.3 Технологии ремонта элементов редукторов

- Выводы

- Список источников

Введение

Важнейшими факторами, определяющими эксплуатационную надежность и срок службы транспортных и технологических машин и оборудования являются эксплуатационные свойства поверхностного слоя материала и его прочность. При эксплуатации нередко изнашиваются рабочие поверхности деталей, что требует их полной замены и, как следствие, повышения себестоимости ремонта. В ряде случаев изготовление деталей целиком вообще нерационально в связи с высокой стоимостью материалов и трудностью обработки. Поэтому для решения задач повышения физико-механических показателей рабочих поверхностей деталей и увеличения их срока службы в машиностроении и предприятиях сервиса применяют различные способы восстановления и поверхностного упрочнения.

Технология ремонта редукторов имеет свои особенности и трудности. Изготовление новых редукторов обычно производится более или менее крупными сериями, что позволяет применять при производстве их специальные высокопроизводительные приспособления и инструмент, обеспечивающие высокую точность обработки деталей и сводящие к минимуму слесарные пригоночные работы при сборке узлов и редуктора. При ремонте же редукторов, вследствие большого их разнообразия, применение дорогостоящих приспособлении и инструмента часто экономически не оправдывается, поэтому удельный вес слесарных пригоночных работ весьма высока. Эта особенность и создает дополнительные трудности в технологии и организации ремонтных работ. Другая важная особенность ремонтного производства заключается в следующем. При ремонте редукторов, в зависимости от состояния и назначения, одни детали выбраковываются и заменяются новыми, другие восстанавливаются тем или иным методом, а третьи – только зачищаются и в таком виде используются для дальнейшей работы.

1. Актуальность темы

Для восстановления изношенных деталей в основном применяют сварочно-наплавочные методы. Недостатком этих методов являются: значительные термические воздействия на деталь, возникновения в деталях остаточных напряжений, деформаций, трещин и, как следствие, снижения срока службы по сравнению с новыми деталями. Кроме того, для наплавленного материала характерен значительный разброс физико-механических свойств.

Крупным резервом предприятий технического сервиса является организация восстановления изношенных деталей. Увеличение объемов восстановления деталей позволяет существенно снизить затраты на запасные части, а, следовательно, стоимость ремонта и сервисных услуг в целом [1].

В результате глобализации и развития средств CAD/CAE систем, срок службы редукторов является прогнозируемым ещё на этапе проектирования. Также возможны случаи экстренного выхода из строя редуктора, из-за этого требуется ремонт некоторых элементов или замена элементов редуктора, так как новые редуктора являются значительно дороже.

2. Цель и задачи исследования, планируемые результаты

Целью данной работы является увеличение производительности, повышение качества, снижение трудоемкости и себестоимости при восстановлении элементов редукторов (валов, корпусов, зубчатых колес).

Для решения поставленной цели следует решить следующие задачи:

- провести анализ методов восстановления поверхности детали для горно-металлургического комплекса;

- определить рациональные методы восстановления поверхностей деталей;

- разработка технологической оснастки.

Задачи работы:

- Исследование методов восстановления редукторов.

- Разработка методов восстановления редукторов.

- Разработка технологии восстановления.

3. Структура и особенности редукторов.

Редуктором называется передача или сочетание передач, установленных в картере или вписанных в другой агрегат.

Редуктор служит для снижения (редуцирования) угловой скорости и повышения крутящего момента. Он является основной частью механического передающего устройства от двигателя к исполнительному механизму и входит в состав гидромеханических, электромеханических и других сложных передач. Принцип работы редуктора представлен на рисунке 1.

Рисунок 1 – Работа редуктора (анимация: количество кадров – 9, количество повторений неограничено, размер 122,0 КБ)

В общем случае редуктора состоят из корпуса, валов, зубчатых колес и стандартизированных элементов (подшипников, шпонок и т.д.).

4. Особенности технологии восстановления элементов редукторов (валов, зубчатых колес, корпусов).

4.1 Основные виды поломок элементов редукторов

Образование и развитие неисправностей в машине объясняется действием объективно существующих закономерностей. Неисправности машин появляются в результате постоянного или внезапного снижения физикомеханических свойств материала деталей, их истирания, деформирования, смятия, коррозии, старения, перераспределения остаточных напряжений и других причин, вызывающих разрушение деталей. В большинстве случаев происходят изменения в сопряжениях – нарушения заданных зазоров в подвижных соединениях или натягов в неподвижных. Практически любая неисправность является следствием изменения состава, структуры или механических свойств материала, конструктивных размеров деталей и состояния их поверхностей.

Появление неисправностей обусловлено конструктивными, технологическими и эксплуатационными факторами.

К конструктивным факторам относятся: расчетные нагрузки, скорости относительного перемещения, давления, материалы, их физико-механические характеристики и структура, конструктивное исполнение деталей и сборочных единиц, форма и величина зазоров или натягов в сопряжениях, макрогеометрия, шероховатость и твердость поверхностей, условия смазывания и охлаждения деталей.

Технологическими факторами являются приемы, способы, точность и стабильность получения заготовок, виды механической, термической, упрочняющей и финишной обработки при изготовлении деталей, правильность сборки, регулирования, приработки и испытания узлов, агрегатов и машин [2].

Эксплуатационные факторы оказывают решающее воздействие на сохранение свойств элементов машин, обеспечиваемых их конструкцией и технологией изготовления.

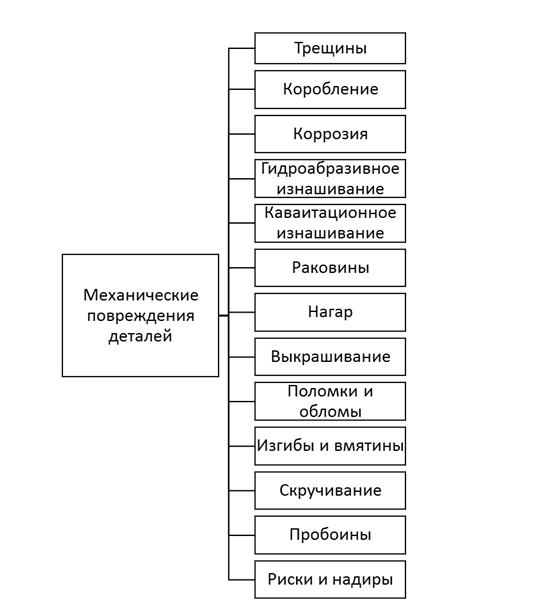

Характерные неисправности деталей

Неисправности деталей машин можно разделить на три группы: износы, механические повреждения и химико-тепловые повреждения. Характерные неисправности редукторов представлены на рисунке 2.

Износы деталей машин определяются давлением, циклическими нагрузками, режимом смазывания и степенью его стабильности, скоростью перемещения поверхностей трения, температурным режимом работы деталей, степенью агрессивности окружающей среды, качеством обработки и состоянием поверхностей трения и т. д. [3].

Рисунок 2 – Характерные механические неисправности деталей

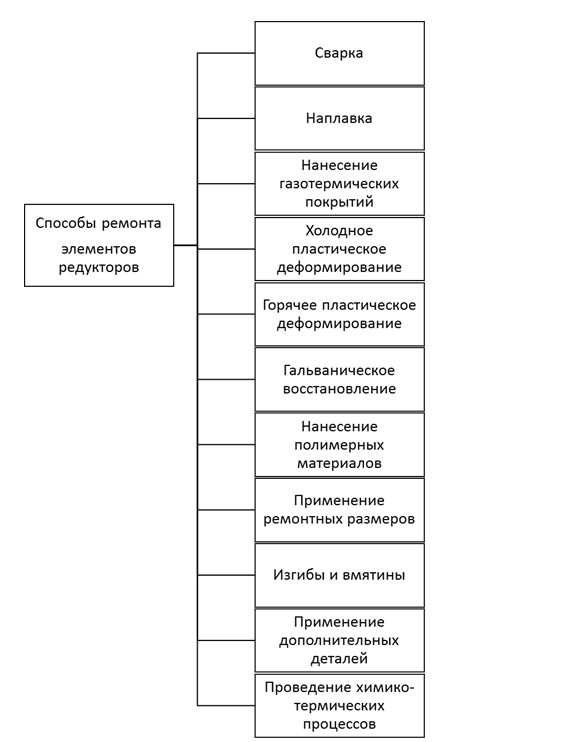

4.2 Способы восстановления элементов редукторов

В производственных условиях разработаны и реализованы десятки различных способов восстановления деталей, которые представлены на рисунке 3. Выбор наиболее приемлемого способа состоит в техническом, экономическом и организационном анализах требований к восстановленным деталям с учетом условий работы их в сопряжениях, производственной программы, оснащенности предприятий, обеспеченности материалами, энергией, рабочей силой и других конкретных мероприятий [2].

Рисунок 3 – Способы восстановления деталей

4.2.1 Сварка

Сварка – это процесс образования неразъемного соединения деталей или сборочных единиц путем их местного нагрева и (или) совместного деформирования, в результате чего возникают прочные связи между атомами (молекулами) соединяемых тел.

Применяемые виды сварки для ремонта заготовок:

- ручная дуговая – заварка трещин, обломов, приварка накладок, вставок, заплат, наплавка износостойких материалов;

- автоматическая и механизированная дуговая – заварка трещин, обломов, приварка накладок, вставок, заплат, сварка тонколистового материала;

- аргонодуговая – сварка и наплавка алюминия и коррозионно-стойкой стали;

- газовая – заварка трещин, приварка обломов, сварка тонколистового материала;

- контактная – сварка тонколистового материала;

- трением – стыковая сварка деталей и их элементов разной конфигурации при повышенных требованиях к качеству сварного соединения;

- термитная – сварка крупногабаритных и массивных деталей;

- электрошлаковая – приварка обломов, сварка крупногабаритных деталей;

- электро-лучевая – сварка ответственных деталей с высокой точностью;

- ультразвуковая – сварка цветных металлов, стали, негабаритных деталей;

- высокочастотная магнитно-импульсная сварка – коррозионностойкой стали;

- давлением – сварка деталей и их элементов, различных по конфигурации;

- диффузионная в вакууме – сварка мелких ответственных деталей с высокой точностью;

- кузнечная – сварка неответственных деталей с невысокой точностью при повышенных требованиях к прочности сварного соединения.

4.2.2 Наплавка

Наплавка – процесс нанесения восстановительно-упрочняющего покрытия путем расплавления (теплом пламени, дуги, тока, излучения и др.) присадочного металла, переноса его на оплавленную восстанавливаемую поверхность и кристаллизации слоя.

Применяемые виды наплавки для ремонта заготовок:

- дуговая под флюсом – наплавка деталей диаметром более 50 мм при повышенных требованиях к качеству наплавленного материала с толщиной наплавленного слоя более 1 мм;

- дуговая в углекислом газе – наплавка стальных деталей диаметром более 16 мм широкой номенклатуры, работающих в различных условиях;

- дуговая с газопламенной защитой – наплавка стальных и чугунных деталей, работающих в различных условиях;

- вибродуговая – наплавка стальных деталей, работающих в различных условиях при невысоких требованиях к сопротивлению усталости;

- дуговая порошковой проволокой и лентой – наплавка износостойких слоев на деталях, работающих в условиях интенсивного абразивного изнашивания, ударных нагрузок, в узлах трения;

- дуговая в среде аргона – наплавка алюминиевых деталей и деталей из коррозионностойкой стали;

- контактная – наплавка гладких цилиндрических наружных и внутренних поверхностей с износами не более 1 мм;

- газовая – наплавка цилиндрических и профильных поверхностей с местным износом при повышенных требованиях к износостойкости;

- плазменная – наплавка ответственных деталей при повышенных требованиях к износостойкости и сопротивлению усталости;

- многоэлектродная под флюсом – наплавка деталей со значительным износом по величине и площади;

- лежачим электродом – наплавка плоских поверхностей и поверхностей сложной конфигурации со значительным износом;

- электроимпульсная – наплавка наружных цилиндрических поверхностей с износом до 0,5 мм с ограничением температуры нагрева детали;

- электроискровая – наращивание и упрочнение поверхностей с износом до 0,2 мм при невысоких требованиях к сложности покрытия;

- электрошлаковая – наплавка деталей со значительными износами, превышающими 6 мм по толщине;

- жидким металлом – наплавка деталей со значительными износами (не менее 3 мм) при повышенных требованиях к износостойкости и пониженных требованиях к ударным нагрузкам;

- с одновременным деформированием – наплавка деталей преимущественно с наружным шлицевым профилем;

- с одновременным резанием – наплавка и обработка износостойких материалов в нагретом состоянии, обработка которых в холодном состоянии затруднена;

- лазерная – наплавка износостойких материалов на ответственные детали и детали со сложным профилем;

- высокочастотная – наплавка износостойких материалов на рабочие органы и лезвия;

- высокочастотная в огнеупорной среде – наплавка проушин и цевок звеньев гусениц.

4.2.3 Нанесение газотермических покрытий

Применяемые виды газотермических покрытий для ремонта заготовок:

- пламенное порошковыми материалами без оплавления (на ацетилене или пропан-бутане) – наружные и внутренние цилиндрические и профильные поверхности при повышенных требованиях к износостойкости и прочности сцепления с основным материалом

- пламенное порошковыми материалами с оплавлением (на ацетилене или пропан-бутане) – Наружные и внутренние цилиндрические и профильные поверхности при повышенных требованиях к износостойкости и прочности сцепления с основным материалом

- плазменное порошковых материалов – наружные и внутренние цилиндрические поверхности

- плазменное проволокой сплошного сечения – наружные и внутренние цилиндрические поверхности

- ионно-плазменное – нанесение износостойких и защитных покрытий с особыми свойствами толщиной до 0,02 мм

- детонационное – нанесение износостойких покрытий с особыми свойствами

- дуговое – наружные и внутренние цилиндрические поверхности с невысокими требованиями к прочности сцепления

- высокоточное – наружные и внутренние цилиндрические поверхности с невысокими требованиями к прочности сцепления

4.2.4 Холодное пластическое деформирование

Применяемые виды холодного пластического деформирования для ремонта заготовок:

- раздача – восстановление наружных поверхностей полых деталей с нежесткими требованиями к внутреннему размеру;

- раздача с одновременной вытяжкой – восстановление специальным деформирующим инструментом наружных поверхностей и длины полых деталей с нежесткими требованиями к внутреннему размеру;

- вытяжка – Восстановление длины деталей с не жесткими требованиями к наружным размерам;

- раскатка – Закрепление дополнительных ремонтных деталей в отверстиях, например, свертных колец;

- дорнование и калибровка – восстановление поверхностей отверстий после осадки или термического воздействия. Упрочнение и выглаживание;

- протягивание – восстановление поверхностей отверстий после осадки или термического воздействия. Упрочнение и выглаживание;

- осадка – восстановление наружных и внутренних поверхностей деталей при нежестких требованиях к длине;

- правка – восстановление формы;

- накатка – восстановление поверхности неответственных деталей, восстановление рифленой и шлицевой поверхностей;

- обжим – восстановление внутренних поверхностей деталей при нежестких требованиях к наружным;

- чеканка – восстановление формы деталей, упрочнение сварных швов.

4.2.5 Горячее пластическое деформирование

Применяемые виды горячего пластического деформирования для ремонта заготовок:

- давление в закрытом штампе – восстановление формы и элементов деталей за счет перераспределения металла из нерабочих поверхностей на рабочие для компенсации износа;

- гидротермическая раздача – восстановление наружных поверхностей полых деталей с нежесткими требованиями к внутреннему размеру;

- термоциклирование – восстановление, преимущественно внутренних поверхностей полых деталей;

- термопластический обжим – восстановление внутренних поверхностей полых деталей;

- накатка – восстановление зубчатых профилей шестерен и звездочек;

- ротационное деформирование – восстановление зубчатых и шлицевых поверхностей;

- обжим – восстановление внутренних размеров деталей при нежестких требованиях к наружным;

- правка – восстановление формы;

- вытяжка – восстановление длины деталей о нежесткими требованиями к наружным;

- осадка – восстановление наружных и внутренних поверхностей деталей при нежестких требованиях к длине;

- раздача – восстановление наружных поверхностей полых деталей с нежесткими требованиями к внутреннему размеру;

- выдавливание – местное деформирование с целью восстановления профиля и размеров рабочих поверхностей;

- оттяжка – восстановление формы рабочих поверхностей и режущих кромок рабочих органов;

- термомеханическая обработка – восстановление физико-механических характеристик, упрочнение.

4.2.6 Гальванические процессы

Гальванические процессы для ремонта заготовок:

- железнение: на постоянном и асимметричном токах, в спокойном или проточном электролитах; вневанное – восстановление наружных и внутренних поверхностей деталей преимущественно с износом, не превышающим 0,2–0,5 мм, высокой поверхностной твердостью и при нежестких требованиях к прочности сцепления покрытия с основным металлом;

- хромирование: при постоянном токе, в спокойном или проточном электролите, размерное – восстановление наружных и внутренних поверхностей деталей с износом, не превышающим 0,2 мм, и высокими требованиями по износостойкости восстановленных поверхностей

- химическое и электролитическое никелирование – восстановление наружных и внутренних поверхностей деталей с износом, не превышающим 0,05 мм;

- цинкование – защитное покрытие от коррозии;

- меднение – восстановление наружных и внутренних поверхностей деталей, изготовленных из меди и ее сплавов;

- электролитическое натирание цинком и железоцинковыми сплавами – восстановление наружных и внутренних цилиндрических поверхностей деталей при нежестких требованиях к твердости поверхностного слоя;

- нанесение гальвано-полимерных покрытий – восстановление наружных и внутренних цилиндрических поверхностей деталей;

- кадмирование – защитные антикоррозионные покрытия.

4.2.7 Нанесение полимерных материалов

- Напылением: газопламенным, в электростатическом поле, в псевдоожиженном слое, центробежным намазыванием: шпателем, кистью, валиком – восстановление формы поверхностей облицовок и оперений, восстановление антифрикционных, электроизоляционных и декоративных покрытий.

- Литьем: под давлением, опрессовкой – восстановление посадочных поверхностей неподвижных сопряжений, заделка трещин, пробоин.

- Намазыванием жидких прокладок, герметиков – восстановление герметичности соединений.

4.2.8 Применение ремонтных размеров

- Индивидуальных – восстановление формы и посадок поверхностей обработкой более дорогостоящей детали до исчезновения следов износа и изготовлением, подгонкой менее дефицитной и дорогой детали по размерам основной с обеспечением заданной посадки.

- Категорийных – обработка детали под заданный ремонтный размер сопрягаемой детали с ремонтными стандартными размерами.

4.2.9 Применение дополнительных деталей

- обрезка и приварка быстроизнашивающихся элементов – восстановление рабочих органов почвообрабатывающих, землеройных и мелиоративных машин;

- бандажирование – восстановление наружных поверхностей деталей с предварительной механической обработкой и без нее;

- приварка элементов и вкладышей – восстановление размеров профильных поверхностей (ведущие колеса тракторов и др.);

- постановка втулок и компенсационных шайб – восстановление отверстий, размерных цепей;

- постановка свертных колец с закрепляющим раскатыванием – восстановление отверстий;

- постановка резьбовых спиральных вставок – восстановление резьбовых соединений;

- постановка фигурных вставок, стяжек и гуженов – устранение трещин, восстановление герметичности;

- приварка и приклеивание накладок, заплат, в том числе и клеесварным способом – устранение трещин, пробоин, восстановление герметичности.

4.2.10 Проведение химико-термических процессов

- цементация и нитроцементация;

- повторное азотирование;

- диффузионное хромирование в вакууме и парогазовое;

- сульфохромирование;

- диффузионное цинкование;

- диффузионное борирование.

4.2.11 Электромеханическая обработка

Электромеханическая обработка применяется для восстановления неподвижных сопряжений с износом до 0,2 мм

- высаживание;

- выглаживание.

4.2.12 Электрофизическая обработка

Электрофизическая обработка применяется для обработки наплавленных поверхностей с высокой твердостью и удалению остатков обломанных инструментов.

- электроконтактная подводная;

- электроабразивная;

- анодно-механическая;

- электроэрозионная;

4.2.13 Электрохимическая обработка

Электрохимическая обработка применяется для обработки наплавленных поверхностей с высокой твердостью.

- абразивным инструментом с принудительным подачей электролита;

- инструментом с принудительной подачей.

4.2.14 Пайка

К основными видами пайки являются: пайка легкоплавкими припоями, тугоплавкими припоями, пайка-сварка. Применяется для восстановления герметичности соединений и трубопроводов, восстановления инструмента.

4.3 Технологии ремонта элементов редукторов

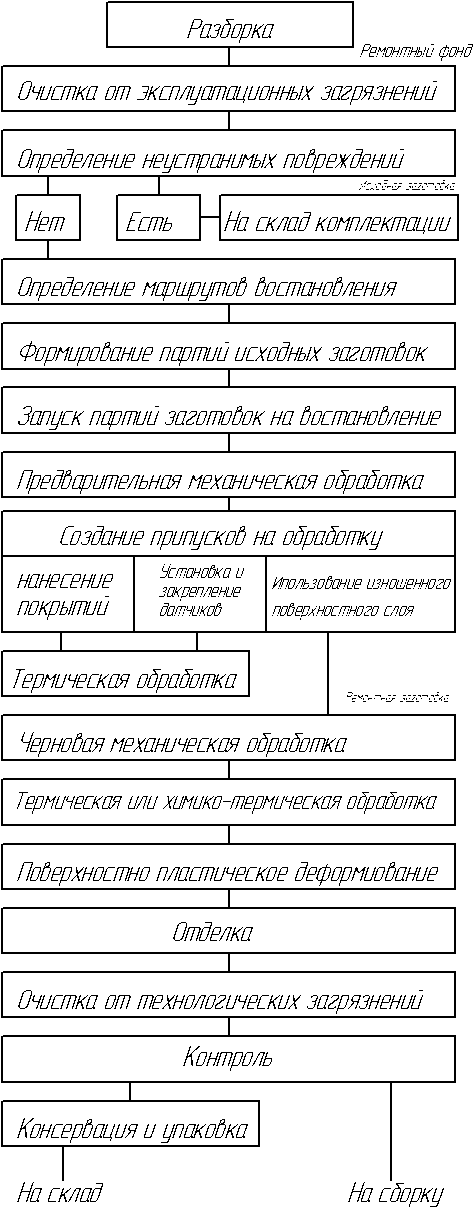

Изношенная деталь ремонтного фонда на пути своего превращения годную деталь в результате технологических воздействий на неё исполнителей и средств ремонта проходит такие стадии. Исходная заготовка, ремонтная заготовка, восстановленная деталь. В результате очистки от эксплуатационных загрязнений и работ по определению технического состояния ремонтного фонда выявляют детали которые имеют устранимые повреждения и подлежат восстановлению. Такие детали являются исходными заготовками, которые собирают в группы с одинаковыми сочетаниями устраняемых повреждений и в виде партий направляют на соответствующие участки восстановления. Таким образом, исходная заготовка – это очищенная деталь ремонтного фонда с устранимыми повреждениями.

Исходная заготовка в общем случае превращается в ремонтную заготовку путем создания припусков на восстанавливаемых поверхностях и нанесения швов на трещины, а ремонтная заготовка в деталь – в результате химико-термической и механической обработки.

Технологические воздействия на восстанавливаемую деталь образуют блоки операций: подготовку изношенных элементов под нанесение покрытий или установку дополнительной ремонтной летали (ДРД); установку и закрепление на датчиках, сварку трещин. нанесение покрытий или перераспределение материала путем его объемного пластического деформирования: размерную и структурную стабилизацию элементов; термическую обработку; механическую обработку черновую и чистовую; поверхностно пластическое деформирование; отделку, уравновешивание; чистку от технологических загрязнений; контроль и консервацию.

Предварительная механическая обработка придает правильную геометрическую форму восстанавливаемым элементам перед нанесением покрытий или установкой датчиков.

Ремонтное производство располагает хорошо изученным множеством способов создания припусков под механическую обработку на восстанавливаемых поверхностях. Это различные виды наплавок, напыления, нанесения гальванических покрытий, объемного пластического деформирования, установки датчиков.

Ряд деталей машин допускают восстановление под ремонтные размеры их шеек, отверстий и плоскостных элементов. В таком случае ремонтные заготовки получаются из исходных заготовок без нанесения или перемещения материала. Для достижения экономичности процесса восстановления должны быть использованы все предусмотренные ремонтные размеры заготовок путем:

- обеспечения производства сопрягаемыми деталями всех ремонтных размеров;

- правки длинных деталей типа валов перед обработкой;

- равномерного снятая припуска при механической обработке, чему способствует совмещение осей обрабатываемых отверстий и шпинделя расточного станка, а также адаптивное базирование деталей при обработке шеек. Если возможность использования ремонтных размеров исчерпана, то ремонтную заготовку создают путем нанесения восстановительного покрытия или установкой и закреплением датчиков или перемещением материала заготовки.

Необходимая износостойкость восстанавливаемых поверхностей достигается выбором их материала, условий его нанесения, а также последующей термической, химико-термической и механической обработкой. Вид и свойства поверх костного слоя должны быть совместимы со способом его обработки [4].

На стадии создания ремонтной заготовки в основном формируются материал и структура рабочих поверхностей детали, что определяет ее послеремонтную надежность.

За форму и взаимное расположение поверхностей в наибольшей степени отвечают первые операции механической обработки, за размеры и шероховатость – последние, за износостойкость – материалы, операции нанесения и термической обработки, за усталостную прочность и жесткость термические операции и поверхностное пластическое деформирование.

Однотипные операции (предварительную механическую обработку, нанесение покрытий, термическую и механическую обработку и ар.) при восстановлении различных элементов детали объединяют в блоки операций и выполняют вместе.

Назначение отделочных операций (полирования, суперфиниширования , хонингования) заключается в снятии разупрочненного в результате механической обработки слоя и обеспечении требуемой шероховатости поверхности.

Операция контроля заключается в установлении соответствия соответствии восстановленной летали требованиям технической документации (чертежа или карты технического контроля).

Консервационную защиту деталей до 3...5 дней обеспечивают технические моющие средства, применяемые для очистки деталей от техно логических загрязнений. Для более длительного хранения (это относится к деталям, предназначенным для продажи) необходима специальная консервация. Общий технологический процесс восстановления деталей показан на рисунке 3.

Технологические операции указанных типов выполняются на любом ремонтном предприятии, однако число освоенных видов операций каждого типа зависит от мощности и технического уровня отдельного завода [5].

Рисунок 3 – Схема технологического процесса восстановления деталей

Выводы

К основным способам восстановления деталей относятся следующие: восстановление ремонтных размеров, использование дополнительных деталей, давления, сварки и наплавки, металлизации, хромирования, железнения (отливания). Все эти основные способы, хотя и не являются равнозначными, все же используются в ремонтном производстве в большей или меньшей мере в зависимости от его объёма, оснащенности и прочего.

Чтобы завоевать позиции на рынке товаров, восстановительное производство должно достичь и поддерживать нормативный уровень качества выпускаемых деталей, а для большей эффективности своей работы непрерывно уменьшать удельный расход производственных ресурсов, обеспечивается путем повышения технического уровня производства, а счет совершенствования средств восстановления деталей при их полной загрузке, внедрения новых ТП и передовой организации труда.

Информационной базой для улучшения производства служат сведенья о качестве всей отремонтированной (восстановленной) продукции, в том числе о ее послеремонтной наработке [6].

Качество ремонта (восстановления) выявляется с помощью четырех групп сведений:

- Результатов контроля ремонтируемых объектов вовремя их испытания и анализа выявленных дефектов;

- Группирования дефектов, обнаруженных пользователем техники гарантийный период;

- Данных о послеремонтной наработке и отказах в подконтрольнойэксплуатации;

- Изучения повреждений ремонтного фонда, поступившего ремонт.

Директивное требование к надежности отремонтированной техники заключается в обеспечении 80%-ной послеремонтной наработки этой техники по сравнению с новыми изделиями. В свою очередь, надежность ремонтированного агрегата в значительной мере зависит от долговечней составляющих сборочных единиц и деталей.

Отремонтированные сборочные единицы и агрегаты характеризуются: точностью замыкающих линейных и угловых размеров, определяющих фактические зазоры, натяги и перекосы в сопряжениях; сборочными моментами и усилиями; проработанностью поверхностей; динамической н смешанной уравновешенностью; функциональными выходными параметрами (показателями назначения). Сборочные моменты при затяжке резьбовых соединений находятся в нормативных пределах только у 30...70 % сопряжений. Сборочные усилия, как правило, не контролируются.

Функциональные выходные параметры (показатели назначения) отремонтированных агрегатов (давление и расход сред, мощность, скорость и др.) соответствуют нормативам, однако эксплуатационный темп их изменения в худшую сторону превышает соответствующий темп изменения в машинах, введенных в эксплуатацию после их первичного изготовления [7].

Список источников

- Молодык Н. В., Зенкин А. С. Восстановление деталей машин / Н. В. Молодык, А. С. Зенкин. – М.: Машиностроение, 1989. – 480 с.: ил. – (Справочники для рабочих). – ISBN 5-217-00422-3.

- Пантелеенко Ф. И. Восстановление деталей машин / Ф. И. Пантелеенко. – М.: Машиностроение, 2003. – 672 с.

- Пекелис Г. Д., Гельберг Б. Т. Технология ремонта металлорежущих станков / Г. Д. Пекелис, Б. Т. Гельберг. – Л:,

Машиностроение

, 1970. - 320 с. - Гельберг Б. Т., Пекелис Г. Д. Ремонт промышленного оборудования / Б. Т. Гельберг, Г. Д. Пекелис – Л:,

Высшая школа

1965. – 410 с. - Муравьев К. Н., Мурзин И. К. Ремонт металлорежущих станков 3-е изд., перераб. и доп. / К.Н. Муравьев, И.К. Мурзин. – М.: Машгиз, 1963. – 280 с.

- Воловик Е. Л. Справочник по восстановлению деталей / Е. Л. Воловик. – М.:

Колос

1981. – 351 с. - Минкин А. С. Ремонт и обслуживание металлорежущих станков / А. С. Минкин. – М.: Машгиз, 1952. – 241 с.

- Макиенко В. М., Бидненко В. Е., Клиндух В. Ф. Технология сварочно-наплавочных работ / В.М. Макиенко, В.Е. Бидненко, В.Ф. Клиндух. – Хабаровск; изд-во ДВГУПС, 2006. – 125 с.

- ДонНТУ каф. ТМ [электронный ресурс]. — Режим доступа: http://iic.donntu.ru/...