Реферат по теме Анализ скоросных режимов работы электроприводов непрерывных групп прокатного стана

Содержание

- Введение

- 1. Актуальность темы

- 2. Обзор прокатного производства

- 2.1. Прокатное производство. Общие определения и понятия.

- 2.2. Классификация процессов прокатки

- 2.2.1. Продольная прокатка

- 2.2.2. Поперечная прокатка

- 2.2.3. Поперечно-винтовая прокатка

- 2.3. Прокатный стан

- 2.3.1. Классификация и устройство прокатных станов

- 3. Анализ скоростных режимов электроприводов непрерывных групп

- 4. Последствия неточных или некорректных настроек скоростных режимов электроприводов

- 4.1. Чрезмерное усилие подпора

- 4.2. Чрезмерное усилие натяжения

- 5. Экономический аспект нарушения скоростных режимов

- Цели и задачи магистерского проекта

- Список источников

Введение

Наличие продольных усилий в раскате между смежными клетями

на непрерывных станах горячей прокатки есть результат того,

что не выставлено и/или не поддерживается правильное

соотношение скоростей приводных двигателей. Это приводит

к тому, что прокатываемый материал подвергается

неконтролируемым деформациям, а технологический процесс

нестабилен и находится под угрозой аварии, например

забуривания

или поломки оборудования.

1. Актуальность темы

Развитие процессов производства проката в направлениях гибких высокоскоростных технологических схем при одновременном ужесточении требований к качественным показателям профилей (прежде всего, точности) делает актуальным комплекс задач по поиску эффективных методов целенаправленного воздействия на технологические факторы процесса.

Следует учитывать все более широкое развитие и применение систем управления технологическими процессами, для чего требуется достаточно простые, универсальные, быстродействующие, легко дополняемые и надежные модели, соответствующие требованиям объектно-ориентированного математического обеспечения. Вместе с тем, неоднозначная связь многих технологических параметров прокатки в калибрах различной сложности ограничивает разработку и внедрение комплексных систем анализа и управления при сортовой прокатке. Внедряемые системы являются узкоспециализированными, не всегда согласуются друг с другом, плохо адаптируются к изменяющимся технологическим условиям производства, не позволяют оперативно анализировать альтернативные варианты технологических схем. Поэтому проблему адаптивности следует рассматривать в двух аспектах [3]:

- Адаптивность моделей и систем к различным технологическим схемам ОМД (в частности, сортовой прокатки) и изменяющимся условиям ОМД;

- Адаптивность к конкретным технологическим задачам.

2. Обзор прокатного производства

2.1. Прокатное производство. Общие определения и понятия.

Прокатка – процесс пластического деформирования тел на прокатном стане между вращающимися приводными

валками (часть валков может быть неприводными). Слова приводными валками

означают, что энергия, необходимая

для осуществления деформации, передается через валки, соединённые с двигателем прокатного стана. Деформируемое

тело можно протягивать и через неприводные (холостые) валки, но это будет не процесс прокатки, а процесс волочения.

Прокатка относится к числу основных способов обработки металлов давлением. Прокаткой получают изделия (прокат)

разнообразной формы и размеров. Как и любой другой способ обработки металлов давлением прокатка служит не только

для получения нужной формы изделия, но и для формирования у него определенной структуры и свойств [6].

2.2. Классификация процессов прокатки

Процессы прокатки классифицируют по следующим признакам [6]:

- по температуре проведения процесса прокатку делят на горячую (температура металла при реализации процесса выше температуры рекристаллизации) и холодную (температура металла ниже температуры рекристаллизации). Также имеет место так называемая теплая прокатка – обработка в области промежуточных температур;

- по взаимному расположению осей валков и полосы различают продольную (ось прокатываемой полосы перпендикулярная осям валков),

поперечную (ось прокатываемой полосы параллельна осям валков) и поперечно-винтовую или

косую

прокатку (оси валков находятся под некоторым углом друг к другу и к оси прокатываемой полосы; - по характеру воздействия валков на полосу и условиям деформации прокатка бывает симметричной и несимметричной. Симметричной прокаткой называют процесс при котором воздействие каждого из валков на прокатываемую полосу является идентичным. Если это условие нарушается процесс следует отнести к несимметричному;

- по наличию или отсутствию внешних сил приложенных к концам полосы выделяют свободную и несвободную прокатку. Прокатка называется свободной если на полосу действуют только силы, приложенные со стороны валков. Несвободная прокатка осуществляется с натяжением или подпором концов полосы.

2.2.1. Продольная прокатка

Способ продольной прокатки является наиболее распространенным. При продольной прокатке полоса подводится к валкам, вращающимся в разные стороны, и втягивается в зазор между ними за счет сил трения на контактной поверхности. Полоса обжимается по высоте и принимает форму зазора (калибра) между валками. При этом способе прокатки полоса перемещается только вперед, то есть совершает только поступательное движение. В зависимости от калибровки валков форма поперечного и продольного сечения проката может быть разной. Таким способом получают листы, плиты, ленту, фольгу, сортовой прокат, периодические профили, гнутые профили и др.

Рисунок 1 – Схематическое изображение работы клети и обработки металла давлением

(анимация:17 кадров, 6 циклов, 68,9 килобайт)

Продольная прокатка – прокатка, при которой деформация обрабатываемого изделия происходит между валками, вращающимися в противоположных направлениях и расположенными в большинстве случаев параллельно один другому. Силы трения, возникающие между поверхностью валков и прокатываемым металлом, втягивают металл в межвалковое пространство.

При этом металл подвергается пластической деформации [6]:

- высота его сечения уменьшается;

- длина и ширина увеличиваются.

2.2.2. Поперечная прокатка

При поперечной прокатке обрабатываемое тело (цилиндрической формы) помещается в зазор между двумя валками вращающимися в одну сторону и получает вращательное движение за счет сил трения на контактной поверхности. Деформация тела происходит при встречном сближении валков. В продольном направлении обрабатываемое тело не перемещается (если нет специальных тянущих устройств). Поперечная прокатка используется для изготовления валов, осей, втулок и других тел вращения.

2.2.3. Поперечно-винтовая прокатка

Поперечно-винтовая прокатка занимает промежуточное положение между продольной и поперечной. Этот способ широко используется для получения полых трубных заготовок (гильз). Обрабатываемое тело (цилиндрической формы) проходя между валками, вращается и одновременно совершает поступательное движение, то есть каждая точка тела (за исключением расположенных на его оси) движется по винтовой траектории.

2.3. Прокатный стан

Прокатный стан – комплекс оборудования, в котором происходит пластическая деформация металла между вращающимися валками. В более широком значении – система машин, выполняющая не только прокатку, но и вспомогательные операции:

- транспортирование исходной заготовки со склада к нагревательным печам и к валкам стана,

- передачу прокатываемого материала от одного калибра к другому;

- кантовку;

- транспортирование металла после прокатки;

- резку на части;

- маркировку или клеймение;

- правку;

- упаковку;

- передачу на склад готовой продукции и др.

2.3.1. Классификация и устройство прокатных станов

Главный признак, определяющий устройство – его назначение в зависимости от сортамента продукции или выполняемого технологического процесса. По сортаменту продукции станы разделяют на:

- заготовочные, в том числе станы для прокатки слябов и блюмов;

- листовые и полосовые;

- сортовые, в том числе балочные и проволочные;

- трубопрокатные;

- деталепрокатные (бандажи, колёса, оси и т.д.).

По технологическому процессу делят на следующие группы:

- литейно-прокатные (агрегаты);

- обжимные (для обжатия слитков), в том числе слябинги и блюминги;

- реверсивные одноклетевые;

- тандемы;

- многоклетевые;

- непрерывные;

- холодной прокатки.

3. Анализ скоростных режимов электроприводов непрерывных групп прокатных станов

Прокатка металла относится к обработке металлов давлением. Метод заключается в изменении геометрических размеров раската при прохождении между вращающихся валов. В результате прокатки увеличиваются ширина и длина металла.

При обработке металлов давлением принимают, что объем тела в процессе пластической деформации остается постоянным. Это дает возможность связать размеры тела до деформации с размерами тела после деформации.

Формулируется закон постоянства секундных объемов следующим образом: объем металла, проходящий в единицу времени через определенное сечение очага деформации, формируемого рабочим инструментом, не меняется при переходе от одного сечения к другому при непрерывном режиме обработки.

Математически закон постоянства секундных объемов выражается соотношением:

где Vi – средняя скорость движения металла в i-ом сечении очага деформации площадью Fi [1].

На основании этого закона устанавливают взаимосвязь между скоростью движения металла и изменениями размеров поперечного сечения деформируемой заготовки при непрерывном режиме обработки.

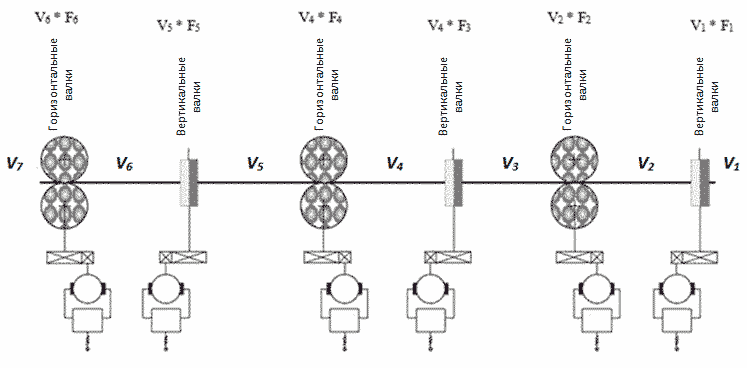

На рисунке 1 представлена технологическая схема прокатки металла в шестиклетьевом стане, состоящем из последовательно чередующихся горизонтальных и вертикальных клетей [2]. Такая технологическая схема позволяет сформировать необходимый профиль продукта по высоте и ширине.

Рисунок 1 – Структурная схема обработки металла давлением

На рисунке 1: Vi*Fi – закон сохранения секундного объема металла в клетях;

Vi – линейная скорость движения металла;

Fi – площадь сечения очага деформации;

Vi – объем металла в межклетьевом пространстве.

Управление скоростным режимом главных приводов прокатных клетей – одна из основных функций автоматизированной системы управления технологическим процессом (АСУТП) непрерывного стана. Ее задача – по заданной скорости полосы на выходе из последней клети, исходя из режима обжатий и закона постоянства секундных объемов, рассчитать скорость полосы в каждой клети, а затем, с учетом опережений, определить и задать скорости вращения валков [2].

Сечение очага деформации площадью Fi задается калибровкой прокатных валков клетей, поэтому линейная скорость электропривода должна строго поддерживаться в соответствии с изменением сечения проходящего металла.

Требования к электроприводу прокатных станов:

- широкие пределы регулирования скорости;

- высокая перегрузочная способность по моменту;

- хорошая эксплуатационная надежность;

- минимальный маховый момент;

- большой пусковой момент;

- жесткие механические характеристики.

При точном соблюдении скоростных режимов средствами электропривода, прокатка металла будет осуществляться свободно. Признаком соблюдения условия свободной прокатки может быть статический ток электропривода первой клети. Если он не изменился после захвата металла валками последующей клети при одновременной прокатке в двух клетях, то прокатка идет свободно – нет усилий подпора или натяжения. При изменении статического тока ЭП первой клети в большую сторону происходит перераспределение нагрузки – первая клеть принимает на себя часть нагрузки следующей клети. При этом возникает усилие подпора в межклетьевом промежутке. Для устранения его необходимо либо увеличить угловую скорость привода второй клети, либо уменьшить угловую скорость первой.

Если же статический ток ЭП первой клети изменился в меньшую сторону – следовательно, следующая клеть приняла на себя часть нагрузки предыдущей. При этом возникает усилие натяжения в межклетьевом промежутке. Для устранения его необходимо либо увеличить угловую скорость предыдущей клети, либо уменьшить угловую скорость следующей.

Последовательность коррекции скоростей может быть по как ходу проката, так и против него:

- Коррекция скорости по ходу проката осуществляется методом подстройки последующей (i+1)-й клети под предыдущую i-ю клеть. То есть, изменяют угловую скорость вращения валков (i+1)-й клети по отношению к i-й клети.

- Коррекция скорости против хода проката подразумевает изменение угловой скорости вращения валков предыдущей i-й клети по отношению к скорости вращения валков последующей (i+1)-й клети.

4. Последствия неточной или некачественной настройки скоростных режимов

4.1. Чрезмерное усилие подпора

Рисунок 2 – Последствия чрезмерного усилия подпора в металле на межклетевом промежутке

Рисунок 2 – Последствия чрезмерного усилия подпора в металле на межклетевом промежутке

Результатом чрезмерного усилия подпора является бурение

, т.е. прокатываемый металл не зашел в следующую клеть и начал изгибаться.

Для избегания последствий бурения

, как правило, используют петлеуловители. В случае их отсутствия возможно повреждение оборудования,

проводки, а так же возникает угроза жизни обслуживающего персонала.

4.2. Чрезмерное усилие натяжения

Рисунок 3 – Трещина напряжения |

Рисунок 4 – Деформационная |

Последствиями чрезмерного усилия натяжения могут быть несколько явлений.

Трещина напряжения и деформационная рванина

являются дефектами проката и вследствие них прокатный стан получает бракованные изделия.

Трещина напряжения (рисунок 3) появляется, как правило, при прокатке уголка. Она возникает при изношенных рабочих валках,

из-за которых усилие сжатия, прикладываемое к металлу, неравномерно по всей его площади. Иными словами, одну

сторону уголка рабочие валки прокатывают

быстрее, чем другую.

Деформационная рванина

(рисунок 4) возникает при резком ускорении вращения рабочих валков клети при захвате металла.

Фактически, происходит проскальзывание и металл слизывается

.

5. Экономический аспект нарушения скоростных режимов

При возникновении бурения

на прокатном стане технологический процесс останавливается для ликвидации аварии.

Время ликвидации варьируется от 20 минут до 3 часов. В среднем, время ликвидации последствий бурения

составляет 1 час.

Время проката одной заготовки составляет 111,4 секунд, откуда следует, что бурение – весьма затратная авария, т.к. прокатный стан за 1 час производит примерно 33 изделия.

Однако система регулирования реагирует на бурение

полной остановкой стана, и теряются всего лишь 2 заготовки (та, которую катали на момент бурения, и та, которая только вышла из печи).

В таблице 1 приведена стоимость катанки (Арматура, диаметром 8 мм) [5].

Таблица 1 – Стоимость арматуры, диаметром 8 мм, в зависимости от её длинны.

| Наименование | Вес 1м/п (кг) |

|

|

|

|

||||||||

| Арматура Ø8мм | 0,44 | 5,39 | 12250,00 | 5,98 | 13590,00 |

Как видно из таблицы 1 стоимость 1-й заготовки велика, и потеря заготовки для предприятия обходится очень дорого.

Цели и задачи магистерского проекта

С учетом всего выше изложенного, в дипломном проекте планируется выбрать наиболее рациональный алгоритм управления скоростными режимами и рассмотреть возможность реализации автоматической системы регулирования угловых скоростей рабочих валков для черновой группы непрерывного прокатного стана 390 Макеевского филиала Енакиевского металлургического завода. Так же системе регулирования угловых скоростей рабочих валков для черновой группы должны быть учтены компенсации усилий в металле в межклетевых промежутках [7].

Задачи магистерского проекта:

- Выполнить анализ преимуществ и недостатков существующей системы регулирования угловых скоростей рабочих валков прокатного стана 390;

- Предложить несколько альтернативных вариантов алгоритмов построения автоматической системы регулирования;

- Составить структурную схему выбранного алгоритма регулирования;

- Разработать программу автоматического регулирования в программных пакетах (Matlab, Simatic manager);

- Привести доказательства реализуемости проекта на математической модели.

На момент написания данного реферата магистерская работа еще не завершена.

Ориентировочная дата завершения магистерской работы: июнь 2017 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Теория обработки металлов давлением: Конспект лекций и варианты заданий для выполнения курсовой работы / сост. Н. Н. Загиров, Э. А. Рудницкий. - Красноярск: Сиб. федер. ун-т, 2011. - 5 стр.

- Pазработка математической модели взаимосвязанных электромеханических систем черновой группы прокатного стана. Андрюшин И. Ю., Шубин А. Г., Гостев А. Н. / Электротехнические системы и комплексы. Вып. № 3 (24) 2014 г. - С 24–30.

- Тулупов О. Н., Способ задания скоростного режима непрерывной группы прокатных клетей стана горячей прокатки металла с обеспечением минимального натяжения в межклетевых промежутках: Обработка металлов давлением. д-р технич. наук. Магнитогорский гос. техн. унив. им. Г.И. Носова, Магнитогорск, 2001 г.

Режим доступа:Техносфера

– библиотека технических наук. - Бурьков В. В., Юнгер И. Б. - Способ задания скоростного режима непрерывной группы прокатных клетей стана горячей прокатки металла с обеспечением минимального натяжения в межклетевых промежутках, 2007 г.

Режим доступа:FindPatent.ru

– патентный поиск, 2012-2016. - Цены на готовую продукцию компании

КТ-СТАЛЬ

.

Режим доступа: База металлопрокатаКТ-СТАЛЬ

. - Редакционная статья, прокатное производство, 2013 г.

Режим доступа: Международное изданиеMetallurgical and Mining Industry

. - Шубин А. Г., Гостев А. Н., Храмшин Р. Р., Одинцов К. Э. – Исследование системы компенсации межклетевых усилий в черновой группе прокатного стана методом математического моделирования // ЭС и К. 2015. № 4 (29).

Режим доступа:КиберЛенинка

– научная электронная библиотека.