Большая часть добываемых полезных ископаемых не могут использоваться в своем первозданном виде для непосредственного производства. Это связано тем, что конечные технологические процессы переработки полезного ископаемого становятся технически и экономически целесообразными только при содержании в нем определенного минимума добываемого компонента.

Операции обработки, которым подвергают на обогатительной фабрике горную массу, подразделяют на: основные (собственно обогатительные); подготовительные и вспомогательные. Все существующие методы обогащения основаны на различиях в физических или физико–химических свойствах отдельных компонентов полезного ископаемого. Переработка полезных ископаемых на обогатительных фабриках включает ряд последовательных операций, в результате которых достигается отделение полезных компонентов от примесей.

Дробление проводят на специальных дробильных установках. Дроблением называется процесс разрушения твердых тел с уменьшением размеров кусков до заданной крупности, путем действия внешних сил, преодолевающих внутренние силы сцепления, связывающие между собой частицы твердого вещества.[1]

Прессование – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля. Это современный способ получения различных профильных заготовок.

Разрабатывающиеся в нынешнее время угольные пласты отличаются большой зольностью от 35 и более процентов. Использование таких углей в металлургии и энергетике требует дополнительных затрат.Дробление в большинстве случаев – это основная и часто наиболее энергоёмкая операция, предназначенная для разрушения до требуемых размеров сырья, а также для раскрытия взаимно сросшихся агрегатов и образования частиц отдельных материалов.

В настоящее время обогащение угля осуществляется на обогатительных фабриках, которые применяют технически возможное оборудование. Анализ и выявления найболее важных технологических парметров для более экономичного прессования и дробления угля на различных его этапах является очень актуальным.

Целью данной работы является исследование и анализ существующих и новейших видов дробилок и прессов, выявления важнейших технологических параметров для обогатительных фабрик.

Список целей, которые необходимо выполнить в рамках магистерской работы:

1) Рассмотреть и проанализировать эффективность применения имеющихся на данный момент дробилок на обогатительных фабриках;

2) Определить особенности технологии дробления;

3) Определить особенности технологии прессования;

Дробление основано на действии внешних сил – сжатии, растяжении, изгибе или сдвиге, которые проявляются в максимальной степени в ослабленных сечениях куска, вызванных дефектами его структуры, слоистостью, пористостью и трещиноватостью. Для процессов дробления наиболее важные характеристики — прочность и дробимость кусков.

Дробления осуществляется рабочим органом дробильных машин, являются сжатие, удар, истирание и раскалывание. В некоторых случаях эти способы сочетаются вместе, например сочетание действий изгибающих сил и разрывающих.

Выбор способа дробления происходит исходя из свойств материалов (хрупкости, твердости, склонности к измельчению), величины кусков материла и требуемой степени измельчения. Твердые материалы наиболее эффективно измельчают ударом и раздавливанием, пластические – раздавливанием в сочетании с истиранием, хрупкие материалы – раскалыванием. Основными техническими характеристиками щековых дробилок являются:

• Типоразмер – устанавливается размерами приемной цели которая находится в верхней части дробилки.

• Наибольший размер куска исходного материала – показывает, до какого уровня должно быть измельчено сырье на предыдущей стадии обработки для использования в дробилке

• Ширина разгрузочной щели – определяется расстоянием от движущейся до закрепленной щеки и соответствует максимальной крупности готового продукта

• Производительность

• Мощность

• Масса

• Габаритные размеры

От правильного выбора способа дробления и дробильной машины зависит степень степень качества конечного продукта. Дробление необходимо производить последовательно по стадиям на нескольких соответствующих по размерам дробильных машинах. Практически никогда не выходит полностью измельчить весь материал в одной машине. На данный момент успешно эксплатируются дробилки различных конструкций. Требования которым должна удволетворять любая дробилка представлены ниже:

1) Дробление – весьма энергоемкий процесс, удельный расход сводится к минимуму. Следует помни, при увеличении степени измельчения уменьшается производительность машины и увеличивается расход энергии.

2) Размеры и конструкция загрузочного отверстия должны соответствовать прочности дробимого материала и размерам отдельных кусков. Это снижает простои оборудования, который происходят при застревании кусков в приёмном отверстии.

3) Раздробленный материал должен быть выгружен быстро и непрерывно во избежание его пере измельчения.

4) Дробилка должна иметь некоторый запас (~20%) производительности, если количество поступающего материала будет увеличена, то не было перегрузки.

5) Конструкция дробилки должна подразумевать быструю замену износившихся или поломанных деталей, дабы не было простоя.

6) В конструкцию дробилки должны входить легкие и недорогие запасные детали. При дробление часто деформируются и ломаются детали при попадание не дробимых материалов, такие детали предохраняют от поломки дорогостоящие детали дробилок от поломки.

7) Раздробленный материал должен быть по возможности однотипных размеров и кубообразной формы.

8) В процессе дробления образуется много пыли и каменной мелочи. Они заполняют пространство между крупными кусками и так смягчают удар, тем самым уменьшая эффективность дробления. По данной причине необходимо сводить это к минимуму.

9) Конструкция дробилки должна позволять проводить быстрый ремонт и обслуживание аппарата.

Дробилка должна быть дешевой, простой в изготовлении и эксплуатации, удобной в обслуживании, эффективной и потреблять минимально необходимое количество энергии. [2]

3.1 Щековые дробилки

Щековые дробилки применяют для крупного и среднего дробления различных материалов во многих отраслях народного хозяйства. Они способны разрушать нерудные материалы практически всех разновидностей. Главным параметром щековых дробилок является размер приемного отверстия камеры дробления, образуемой подвижной и неподвижной щеками. Классификация щековых дробилок осуществляется по характеру движения подвижной щеки, которая является основным рабочим органом дробилки. Это определяет важнейшие технико–эксплуатационные параметры дробилок. Различают дробилки с простым и со сложным движением щеки.

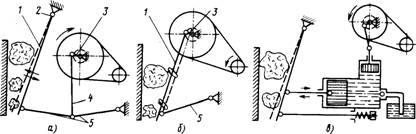

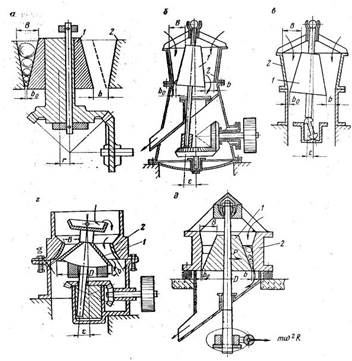

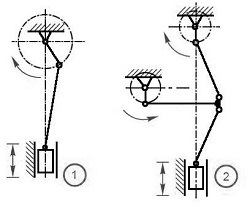

Рисунок 1. Кинематические схемы щековых дробилок

В дробилках с простым движением щеки (ЩДП) 1 (рис. 1, а) последняя подвешена на оси 2. Щека совершает качательные движения по дуге окружности, которые ей сообщает вращающийся эксцентриковый вал 3, через шатун 4 и распорные плиты 5. Материал дробится при сближении щек, а при удалении их друг от друга куски материала опускаются вниз и, если их размеры меньше ширины выходной щели, выпадают из камеры. Затем цикл повторяется. В ЩДП материал измельчается раздавливанием и, частично, изломом и раскалыванием, поскольку на обеих щеках установлены дробящие плиты с рифлениями в продольном направлении. В дробилках со сложным движением щеки (ЩДС) рычажный механизм имеет более простую схему (рис.1, б). Эксцентриковый вал 3 непосредственно соединен с шатуном, являющимся подвижной щекой 1 дробилки. Нижним концом щека шарнирно опирается на распорную плиту 5. Щека совершает сложное движение, по траектории напоминающей эллипс. Вследствие этого в ЩДС материал измельчается как раздавливанием, так и истиранием, что облегчает процесс дробления вязких материалов. Кинематическая схема ЩДП позволяет создавать относительно большие нагрузки на измельчаемый материал, чем в ЩДС, при одинаковых вращательных моментах на приводных валах. Это особенно важно при дроблении больших кусков прочных материалов. Существенным недостатком ЩДП (рис. 1, а) является малый ход сжатия в верхней части камеры дробления. Для ЩДС характерен значительный износ дробящих плит. Однако конструкция ЩДС, в целом, более проста и менее металлоемка.

В зависимости от конструкции механизма, приводящего в движение щеку, различают дробилки с рычажным и кулачковым механизмами, а также с гидравлическим передаточным механизмом (рис. 1, в).

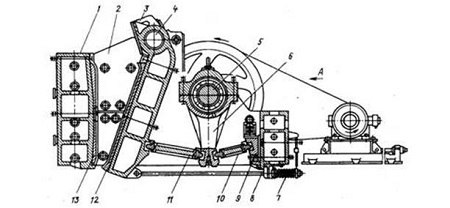

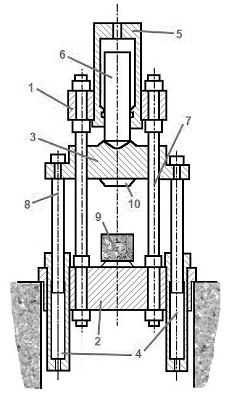

Рисунок 2. Конструкция щековой дробилки с простым движением щеки

Типовая конструкция щековой дробилки для крупного дробления с простым движением щеки показана на рис. 2. Подвижная щека 3, ось 4 которой установлена в подшипниках скольжения, закрепленных на боковых стенках станины 7, получает качательные движения через распорные плиты 10 и 11 от шатуна 6, подвешенного на эксцентричной части вала 5, приводимого во вращение от электродвигателя через клиноременную передачу. Рабочие поверхности щек футеруют сменными дробящими плитами 12 и 13. Боковые стенки камеры дробления также облицованы сменными плитами 2. Рабочую поверхность дробящей плиты, как правило, изготавливают рифленой и реже гладкой. От продольного профиля плит зависят условия захвата кусков и гранулометрический состав материала. Циклический характер работы щековых дробилок создает неравномерную нагрузку на двигатель. Для выравнивания нагрузки на приводном валу устанавливают маховик и шкив–маховик. В процессе эксплуатации возникает необходимость регулировать ширину выходной щели камеры дробления. В крупных дробилках для этого устанавливают разные по толщине прокладки между упором 9 и задней стенкой станины. Гарантированное замыкание звеньев механизма привода подвижной щеки осуществляется пружиной 7 и тягой 8.

Рисунок 3. Принцип работы щековой дробилки

(анимация:3 кадра,15 циклов повторения, 29 килобайт)

Циклический характер работы щековых дробилок создает неравномерную нагрузку на двигатель. Для выравнивания нагрузки на приводном валу устанавливают маховик и шкив–маховик. В процессе эксплуатации возникает необходимость регулировать ширину выходной щели камеры дробления. В крупных дробилках для этого устанавливают разные по толщине прокладки между упором 9 и задней стенкой станины. Гарантированное замыкание звеньев механизма привода подвижной щеки осуществляется пружиной 7 и тягой 8.В дробилках со сложным движением подвижной щеки значительное вертикальное перемещение щек, обусловливающее их истирающее действие на куски материала, приводят к повышенному износу дробящих плит. Поэтому дробилки со сложным движением применяют преимущественно для малоабразивных материалов. Достоинства: их простота конструкции, компактность и небольшая масса.

Рисунок 4. Щековая дробилка со сложным движением щеки

На рис.4 изображена схема щековой дробилки со сложным движением щеки ЩДС. Станина дробилки сварная. Ее боковые стенки выполнены из стальных листов и соединены между собой передней стенкой 1 коробчатого сечения и задней балкой 2, являющейся одновременного корпусом регулировочного устройства 7. Над приемным отверстием укреплен защитный кожух 3.

Подвижная щека 4 закреплена на эксцентриковой части приводного вала 5, в нижней части щеки имеется паз, куда вставляется вкладыш для упора распорной плиты 6. Другим концом распорная плита упирается во вкладыш регулировочного устройства, состоящего из ползуна 13 и двух винтов 14. Замыкающее устройство состоит их тяги 8 и цилиндрической пружины 9. Подвижная щека имеет в нижней части косой выступ, на который устанавливают дробящую футеровочную плиту 10. Неподвижная дробящая плита 11 опирается внизу на выступ передней стенки станины 1, а с боковых сторон зажата футеровочными плитами 12.[3]

3.2 Конусные дробилки

Конусные дробилки выгодно отличаются от щековых тем, что процесс дробления породы в них осуществляется непрерывно, т.е. отсутствует холостой ход. Куски породы раздавливаются в пространстве между двумя коническими поверхностями, образованными подвижным органом и неподвижной конусообразной чашей.[4]

Рисунок 5. Схемы конусных дробилок

А – с неподвижной осью, б – с подвесным валом (ККД гирационная), в – с валом, имеющим опору (ГРЩ), г – с консольным валом, опирающимся на шаровой подпятник (КСД и КМД), д – инерционная дробилка (вибрационная безэксцентриковая КИД). Рабочие пространства конусных дробилок для крупного, среднего и мелкого дробления различается между собой конфигурацией. У дробилок для крупного дробления конус крутой (угол при вершине около 20 °), а у дробилок для среднего и мелкого дробления – пологий (угол при вершине около 100 °). Конусные дробилки для крупного дробления отличаются от дробилок для мелкого и среднего дробления величиной эксцентриситета стакана, определяющего амплитуду качания дробящего конуса. У дробилок для крупного дробления эксцентриситет стакана составляет не больше 25 мм, а у дробилок для среднего и мелкого дробления – больше 100 мм. [5]

3.3 Валковые дробилки

Валковые дробилки применяются для среднего и мелкого дробления твердых пород. Материал подается в дробилку через загрузочную воронку, захватывается валками, вращающимися с одинаковой скоростью навстречу друг другу, дробятся и разгружаются вниз под дробилку.

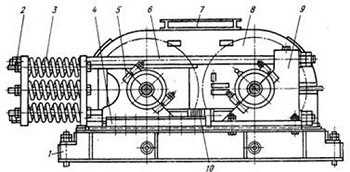

Рисунок 6. Двухвалковая дробилка

Машина с гладкими или рифлеными валками (рис. 5) состоит из станины 1 рамной конструкции. Валок 8 установлен на подшипниках, размещенных в разъемных корпусах 9. Корпуса 5 подшипников другого валка установлены в направляющих 4 и могут перемещаться по ним вдоль станины. Регулирование ширины выпускной щели осуществляется с помощью набора прокладок 10, которые устанавливаются между корпусами неподвижных и подвижных подшипников. Подвижный валок прижимается к неподвижному системой верхних 6 и нижних тяг с пакетом пружин 3. Предварительное натяжение пружин, создаваемое гайками 2, обеспечивает суммарное усилие на валок, обеспечивающее дробление материала.

При попадании в машину недробимых предметов пружины сжимаются, валки расходятся и пропускают их. Для предотвращения пыления дробящие валки закрыты кожухом с приемной воронкой 7. На дробилках с гладкими валками, работающих в открытом цикле, достигается степень дробления от 3 до 4, а на дробилках с зубчатыми валками – от 4 до 6 .

3.4 Молотковые дробилки

Принято разделение ударных дробилок на две подгруппы: с ударным ротором и с безударным разгонным ротором (центробежным). К машинам с ударным ротором относятся:

• Молотковые, с шарнирно подвешенными молотками

• Роторные, с жестко закрепленными лопатками

• Стержневые дробилки (дезинтеграторы)

Дробилки ударного действия применяют для дробления мягких и средней крепости неабразивных материалов.

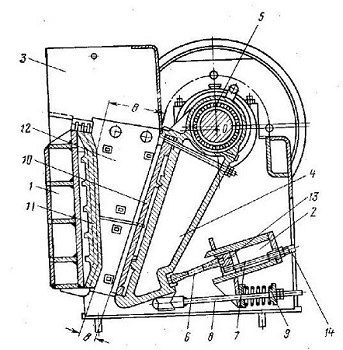

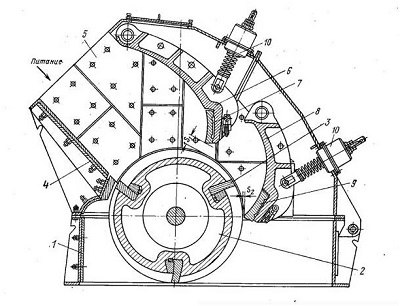

Рисунок 7. Роторная дробилка ДРК

1 – рама, 2 – ротор, 3 – била, 4 – верхняя часть корпуса для загрузки исходного материала, 5 – футеровка корпуса, 6 и 8 – соответственно верхняя и нижняя отражательные плиты, 7 и 9 – футеровка плит, 10 – механизм для регулирования зазора отражательных плит.[6]

Основными способами формования изделий из металлических порошков являются пресса, рабочим органам которых осуществляется прессование в пресс–формах, что обеспечивает получение нужной формы без механической обработки. В настоящее время успешно эксплуатируется пресса различных конструкций. От правильности выбора типа пресса в значительной степени зависит качество готового продукта. Главной характеристикой пресса является его номинальное усилие давления на деталь. Этот параметр измеряется в тонносилах (часто для простоты обозначается как Т) или в килоньютонах (кН). Для быстрого пересчета между величинами можно пользоваться формулой 10кН=1Т. Хотя большинство параметров прессов имеет интуитивно понятные «геометрические» наименования, имеется пара исключений, о которых следует упомянуть. «Закрытая высота» – это расстояние от настольной плиты до ползуна пресса в его нижнем положении при наибольшей величине хода (закрытая высота определяет максимальную высоту штампа). «Глубина зева» — это расстояние между осью ползуна и краем станины, этот параметр определяет, насколько глубоко деталь можно подать в рабочую зону.

4.1 Шнековые прессы

Формирование брикетов в таких прессах происходит за счет перемещения опилок шнеком, прессования и нагрева. Принцип работы шнекового брикетирующего пресса можно вкратце описать так. Сухие опилки в бункере перемешиваются ворошителем и попадают на шнек подачи, расположенный под бункером. Подача опилок регулируется изменением частоты оборотов шнека. В прессе шнек уплотняется и спрессовывает опилки, которые продавливаются через фильтры внутри экструдера и одновременно обжигаются при температуре 180 – 3200С (на экструдере установлены электрические нагреватели).

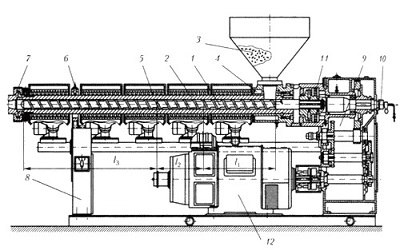

Рисунок 8. Одношнековый экструдер

Принципиальное устройство одночервячного экструдера показано на рисунке 8. Полимерный материал из бункера 3 поступает в материальный цилиндр 2, захватывается вращающимся червяком 1 и транспортируется к формующей головке, фрагмент которой показан позицией 7. При этом полимер в первой, питающей, зоне червяка l1 размягчается и уплотняется в пробку, в зоне сжатия l2 он расплавляется, а в зоне дозирования l3гомогенизируется и подготавливается к подаче в формующую головку. Для обеспечения требуемого теплового режима и условий транспортирования на материальном цилиндре установлены зонные кольцевые нагреватели 5 с индивидуальными вентиляционными устройствами; участок цилиндра вблизи загрузочного отверстия охлаждается водой по каналам 4, а для контроля температуры служат термопары 6. Конструкция червяка, как правило, предусматривает его внутреннее охлаждение водой, подаваемой и отводимой через устройство 10. Червяк получает вращение от электромеханического привода, состоящего из электродвигателя 12 постоянного или переменного тока и редуцирующей механической передачи 9. Осевое усилие, действующее на червяк в направлении, противоположном транспортированию расплава, воспринимается подшипниковым узлом 11. Все рабочие узлы экструдера смонтированы в корпусе 8.

Технология шнекового прессования все меньше используется по следующим причинам:

• высокое потребление электроэнергии

• большой износ подающего шнека (в основном его первых витков), что требует частой замены шнека новым или наплавки на рабочую поверхность шнека

• необходимость постоянного регулирования шнекового зазора во время работы пресса для обеспечения идентичности качества произведенных брикетов

• необходимость охлаждения брикетов после прессования и нагрева

• большая потеря тепла и, соответственно, низкий КПД

По вышеописанным причинам фактическая производительность такого пресса всегда ниже заявленной. По опыту эксплуатации экструдеров, их коэффициент полезного действия составляет 0,3–0,4, да и для обслуживания такого пресса требуется довольно квалифицированный персонал.[7]

4.2 Кривошипный пресс

Кривошипный пресс — это пресс, в котором вращение приводного электродвигателя через кривошипный механизм передается на ползун с закрепленным на нем инструментом. Инструментом как правило является штамп, нижняя часть которого (матрица) находится на рабочем столе, а верхняя (пуансон) – на ползуне. Наиболее часто кривошипные прессы используются для плоской и объемной, холодной и горячей, штамповки деталей или их резки, также с помощью кривошипных прессов выполняются операции вытяжки, подрубки, обрезки, чеканки, прессование порошков и разнообразные виды гибки.

Рисунок 9. Схема кривошипный механизмов

Cхем включения кривошипных механизмов существует достаточно много, у недорогих одно–кривошипных прессов наиболее часто встречается кривошипно–ползунная (рис. 9.1), пример функционально более сложной схемы, двух–кривошипной коленно–ползунной (рис. 9.2).

У мощных прессов для более равномерного распределения нагрузки по станине и рабочему столу применяется два или более синхронно работающих кривошипа, это дает возможность увеличить линейные размеры штампа без потери в точности прилегания пуансона к матрице. В общем случае привод кривошипного пресса состоит из электродвигателя, маховика, муфты сцепления, тормозного механизма и понижающей передачи, с помощью которой вращение передаётся на кривошипный вал. Электродвигатель раскручивает маховик, который большую часть времени накапливает энергию, а при включении муфты сцепления отдает ее ползуну. Некоторые кривошипные прессы оснащаются маховиками и шестеренчатой передачей значительной массы и размеров, эти элементы выносятся на боковые стороны пресса и накрываются кожухами. Более «продвинутые» модели кривошипных прессов обладают компактным приводом, элементы которого целиком находятся внутри станка.

Кривошипные прессы могут работать в режиме одиночных ходов (после одного полного хода муфта отключается), двигаясь толчками (многократное включение–отключение сцепления) или в автоматическом режиме (муфта постоянно включена). Главные технические параметры, характеризующие кривошипный пресс – его номинальное усилие, число двойных ходов (полных циклов) ползуна в минуту, длина хода ползуна, диапазон регулировки хода ползуна, размер подошвы ползуна, размер рабочего стола, открытая и закрытая высота, глубина зева. Основные преимущества кривошипных прессов перед гидравлическими: относительно низкая цена, более высокая скорость работы, простота и ремонтопригодность.[8]

4.3 Гидравлические прессы

Гидравлические прессы используют для создания давления на деталь усилие, продуцируемое давлением гидравлической жидкости на площадь сечения главного цилиндра (или цилиндров, если их несколько). Сила, с которой гидравлический пресс давит на деталь, определяется соотношением рабочих сечений насоса и главного цилиндра. Во сколько раз увеличивается сила, во столько же раз скорость движения плунжера меньше скорости нагнетания жидкости в гидронасосе, поэтому для обеспечения большей скорости движения требуется более мощный гидропривод. Из этого следует, что гидравлические прессы имеют наибольшее преимущество там, где не требуется сверхбыстрых перемещений ползуна.

Для увеличения общей мощности и более равномерного распределения нагрузки по станине гидравлические прессы могут иметь многоплунжерное и/или многоцилиндровое исполнение. Гидравлические прессы способны создавать высокое усилие при относительно небольшом энергопотреблении, в связи с этим их широко применяют для гибки, правки, вырубки, пакетирования, вытяжки, прессования порошков, сборочных операций запрессовки, а также для «традиционных» прессовых операций – штамповки и ковки.

Рисунок 10. Принципиальная схема колонного гидравлического пресса

Для того, чтобы рабочий инструмент 10 произвел положительную работу над деталью 9, плунжер 6 толкается сжатой жидкостью (гидравлическое масло либо водно–эмульсионный раствор), подаваемой в главный цилиндр 5. Плунжер в свою очередь толкает подвижную поперечину 3, которая перемещается вдоль направляющих колонн 7, жестко соединяющих неподвижные верхнюю 1 и нижнюю 2 поперечины. Для возврата подвижной поперечины в исходное верхнее положение гидропривод переключается и начинает подавать жидкость в возвратные цилиндры 4, толкающие вверх плунжеры 8.

К достоинствам этих прессов относятся:

• высокая надежность в сравнении со шнековыми и ударно–механическими прессами;

• отсутствие необходимости менять шнек или выполнять наплавку на него;

• низкое потребление электроэнергии;

• отсутствие необходимости охлаждать брикеты;

• возможность мгновенного запуска оборудования;

• высокая пожаробезопасность в сравнении с прессами других типов, так как брикеты не разогреваются выше 500С;

• возможность брикетирования сырья широкого диапазона фракций;

• отсутствие необходимости держать в штате сварщика–токаря, для восстановления шнека;

• отсутствие необходимости устанавливать системы дымоудаления(при брикетировании не образуется едкий дым, как при брикетировании шнековыми и ударно–механическими прессами);

Кроме того, на большинстве гидравлических прессов можно выполнять брикетирование сырья влажностью от 6 до 15%.

1. Научно-технический журнал «Обогащение руд»

2. Строительный справочник [Электронный ресурс].

3. Справочник по обогащению руд: Подготовительные процессы / Под ред. О.С. Богданова. Изд. 2–е, перераб. И доп. М.: Недра, 1982. – 366с.

4. Основы обогащения полезных ископаемых: Учеб. пособие для студентов вузов / В.В. Зверевич, В.А. Перов. М.: Недра, 1971. – 216 с.

5. Основы обогащения полезных ископаемых. Том 2. Технология обогащения полезных ископаемыхУчебник для вузов: В 2 т. –М.: Издательство Московского государственного горного университета, 2006. Т.2. –417 с. Авдохин В.М.

6. Дробилки.Конструкция, расчет, особенности эксплуатации. Клушанцев Б.В., Косарев А.И., Муйземнек Ю.А. М.:Машиностроение, 1990. –320с

7. Машины и агрегаты металлургических заводов. В 3–х томах. Том 3. Машины и агрегаты для производства и отделки проката. Учебник для вузов. A. И. Целиков, П. И. Полухин, В. М. Гребеник и др. 2-е изд., перераб. и доп. –М.: Металлургия, 1988. – 680 с.

8. Официальный сайт "RUF" [Электронный ресурс].