Велика частина видобутих корисних копалин не можуть використовуватися в своєму первозданному вигляді для безпосереднього виробництва. Це пов'язано з тим, що кінцеві технологічні процеси переробки корисних копалин стають технічно і економічно доцільними тільки при вмісті в ньому певного мінімуму видобув компонента.

Операції обробки, яким піддають на збагачувальній фабриці гірничу масу, підрозділяють на: основні (власне збагачувальні); підготовчі та допоміжні. Всі існуючі методи збагачення засновані на відмінностях у фізичних або фізико–хімічні властивості окремих компонентів корисних копалин. Переробка корисних копалин на збагачувальних фабриках включає ряд послідовних операцій, в результаті яких досягається відділення корисних компонентів від домішок. За своїм призначенням процеси переробки корисних копалин поділяють на підготовчі, основні і допоміжні.

Дроблення проводять на спеціальних дробильних установках. Дробленням називається процес руйнування твердих тіл зі зменшенням розмірів шматків до заданої крупності, шляхом дії зовнішніх сил, що долають внутрішні сили зчеплення, що зв'язують між собою частки твердої речовини.[1]

Пресування – вид обробки тиском, при якому метал видавлюється із замкнутої порожнини через отвір в матриці, відповідного перетину пресований профіль. Це сучасний спосіб отримання різних профільних заготовок.

Розробляючиеся в нинішній час вугільні пласти відрізняються великою зольністю від 35 і більше відсотків. Використання такого вугілля в металургії і енергетиці вимагає додаткових затрат.Дробленіе в більшості випадків – це основна і часто найбільш енергоємна операція, призначена для руйнування до необхідних розмірів сировини, а також для розкриття взаємно зрощених агрегатів і образування частинок окремих матеріалів.

На даний час збагачення вугілля здійснюється на збагачувальних фабриках, які застосовують технічно можливе обладнання. Аналіз і виявлення найболее важливих технологічних парметр для більш економічного пресування і дроблення вугілля на різних його етапах є дуже актуальним.

Метою даної роботи є дослідження та аналіз існуючих і нових видів дробарок і пресів, виявлення найважливіших технологічних параметрів для збагачувальних фабрик.

Список завданнь, які необхідно виконати в рамках магістерської роботи:

1) Розглянути та проаналізувати ефективність застосування наявних на даний момент дробарок на збагачувальних фабриках;

2) Визначити особливості технології дроблення;

3) Визначити особливості технології пресування;

Дроблення засноване на дії зовнішніх сил – стиску, розтяганні, вигині або зсуві, які проявляються в максимальному ступені в ослаблених перетинах шматка, викликаних дефектами його структури, слоистостью, пористістю і тріщинуватістю. Для процесів дроблення найбільш важливі характеристики - міцність і дробильність шматків.

Дроблення здійснюється робочим органом дробильних машин, є стиснення, удар, стирання і розколювання. У деяких випадках ці способи поєднуються разом, наприклад поєднання дій згинальних сил і розривальних.

Вибір способу дроблення відбувається виходячи з властивостей матеріалів (крихкості, твердості, схильності до подрібнення), величини шматків матеріалу і необхідного ступеня подрібнення. Тверді матеріали найбільш ефективно подрібнюють ударом і роздавлюванням, пластичні – роздавлюванням в поєднанні з стиранням, крихкі матеріали – розколюванням. Основними технічними характеристиками щекових дробарок є:

• Типорозмір – встановлюється розмірами приймальні мети яка знаходиться у верхній частині дробарки.

• Найбільший розмір шматка вихідного матеріалу – показує, до якого рівня має бути подрібнене сировину на попередній стадії обробки для використання в дробарці

• Ширина розвантажувальної щілини – визначається відстанню від рухомої до закріпленої щоки і відповідає максимальним розміром готового продукта

• Продуктiвнiсть

• Потужнiсть

• Маса

• Габаритi рoзмiри

Від правильного вибору способу дроблення і дробильної машини залежить ступінь якості кінцевого продукту. Дроблення необхідно проводити послідовно за стадіями на кількох відповідних за розмірами дробильних машинах. Практично ніколи не виходить повністю подрібнити весь матеріал в одній машині. На даний момент успішно експлатіруются дробарки різних конструкцій. Вимоги яким повинна удволетворять будь–яка дробарка представлені нижче:

1) Дроблення – вельми енергоємний процес, питома витрата зводиться до мінімуму. Слід пам'ятай, при збільшенні ступеня подрібнення зменшується продуктивність машини і збільшується витрата енергії.

2) Розміри і конструкція завантажувального отвору повинні відповідати міцності дробленого матеріалу і розмірами окремих шматків. Це знижує простої устаткування, який відбуваються при застряванні шматків в приймальному отворі.

3) Роздроблений матеріал повинен бути вивантажений швидко і безперервно, щоб уникнути його пере подрібнення.

4) Дробарка повинна мати певний запас (~ 20%) продуктивності, якщо кількість що надходить матеріалу буде збільшена, то не було перевантаження.

5) Конструкція дробарки повинна мати на увазі швидку заміну зношених або поламаних деталей, щоб не було простою.

6) У конструкцію дробарки повинні входити легкі і недорогі запасні деталі. При дроблення часто деформуються і ламаються деталі при влучення не подрібнюваністю матеріалів, такі деталі оберігають від поломки дорогі деталі дробарок від поломки.

7) Роздроблений матеріал повинен бути по можливості однотипних розмірів і кубообразной форми.

8) В процесі дроблення утворюється багато пилу і кам'яної дрібниці. Вони заповнюють простір між великими шматками і так пом'якшують удар, тим самим зменшуючи ефективність дроблення. З цієї причини необхідно зводити це до мінімуму.

9) Конструкція дробарки повинна дозволяти проводити швидкий ремонт і обслуговування апарату.

Дробарка повинна бути дешевою, простий у виготовленні і експлуатації, зручною в обслуговуванні, ефективної і споживати мінімально необхідну кількість енергії. [2]

3.1 Щоковi дробаки

Щокові дробарки застосовують для великого і середнього дроблення різних матеріалів в багатьох галузях народного господарства. Вони здатні руйнувати нерудні матеріали практично всіх різновидів. Головним параметром щекових дробарок є розмір приймального отвори камери дроблення, утвореною рухомою і нерухомою щоками. Класифікація щекових дробарок здійснюється за характером руху рухомої щоки, яка є основним робочим органом дробарки. Це визначає найважливіші техніко–експлуатаційні параметри дробарок. Розрізняють дробарки з простим і зі складним рухом щоки.

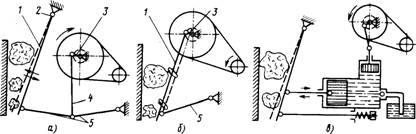

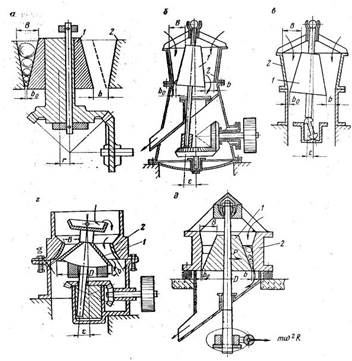

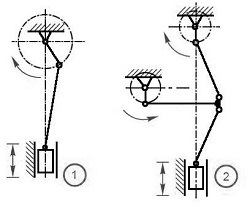

Малюнок 1. Кінематичні схеми щекових дробарок

У дробарках з простим рухом щоки (ЩДП) 1 (рис. 1, а) остання підвішена на осі 2. Щека робить рухи, що гойдають по дузі кола, які їй повідомляє обертається ексцентриковий вал 3, через шатун 4 і розпірні плити 5. Матеріал дробиться при зближенні щік, а при видаленні їх один від одного шматки матеріалу опускаються вниз і, якщо їх розміри менше ширини вихідної щілини, випадають з камери. Потім цикл повторюється. У ЩДП матеріал подрібнюється роздавлюванням і, частково, зламом і розколюванням, оскільки на обох щоках встановлені дроблять плити з рифленнями в поздовжньому напрямку. У дробарках зі складним рухом щоки (ЩДС) важільний механізм має більш просту схему (рис.1, б). Ексцентриковий вал 3 безпосередньо з'єднаний з шатуном, що є рухомий щокою 1 дробарки. Нижнім кінцем щока шарнірно спирається на розпірну плиту 5. Щека здійснює складний рух, по траєкторії нагадує еліпс. Внаслідок цього в ЩДС матеріал подрібнюється як роздавлюванням, так і стиранням, що полегшує процес дроблення в'язких матеріалів. Кінематична схема ЩДП дозволяє створювати відносно великі навантаження на подрібнюється матеріал, ніж в ЩДС, при однакових обертальних моментах на приводних валах. Це особливо важливо при дробленні великих шматків міцних матеріалів. Істотним недоліком ЩДП (рис. 1, а) є малий хід стиску у верхній частині камери дроблення. Для ЩДС характерний значний знос дроблять плит. Однак конструкція ЩДС, в цілому, більш проста і менш металоємність. [6]

Залежно від конструкції механізму, який приводить в рух щоку, розрізняють дробарки з важільним і кулачковим механізмами, а також з гідравлічним передавальним механізмом (рис. 1, в).

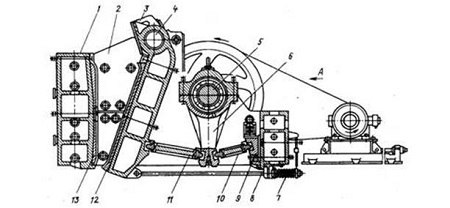

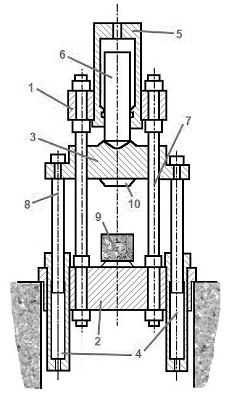

Малюнок 2. Конструкція щічної дробарки з простим рухом щoки

Типова конструкція щічної дробарки для крупного дроблення з простим рухом щоки показана на рис. 2. Рухома щока 3, вісь 4 якої встановлена в підшипниках ковзання, закріплених на бічних стінках станини 7, отримує качательние руху через розпірні плити 10 і 11 від шатуна 6, підвішеного на ексцентричної частини вала 5, що приводиться в обертання від електродвигуна через клиноременную передачу. Робочі поверхні щік футеруют змінними дроблять плитами 12 і 13. Бічні стінки камери дроблення також облицьовані змінними плитами 2. Робочу поверхню дробить плити, як правило, виготовляють рифленою і рідше гладкою. Від поздовжнього профілю плит залежать умови захоплення шматків і гранулометричний склад матеріалу. Циклічний характер роботи щекових дробарок створює нерівномірне навантаження на двигун. Для вирівнювання навантаження на приводному валу встановлюють маховик і шків-маховик. В процесі експлуатації виникає необхідність регулювати ширину вихідний щілини камери дроблення. У великих дробарках для цього встановлюють різні по товщині прокладки між упором 9 і задньою стінкою станини. Гарантоване замикання ланок механізму приводу рухомої щоки здійснюється пружиною 7 і тягою 8.

Малюнок 3. Принцип роботи щiчної дробарки

(анімацiя: 3 кадри, 15 циклів повторення, 29 кілобайт)

Циклічний характер роботи щекових дробарок створює нерівномірне навантаження на двигун. Для вирівнювання навантаження на приводному валу встановлюють маховик і шків-маховик. В процесі експлуатації виникає необхідність регулювати ширину вихідний щілини камери дроблення. У великих дробарках для цього встановлюють різні по товщині прокладки між упором 9 і задньою стінкою станини. Гарантоване замикання ланок механізму приводу рухомої щоки здійснюється пружиною 7 і тягою 8. У дробарках зі складним рухом рухомої щоки значне вертикальне переміщення щік, що обумовлює їх стирається дію на шматки матеріалу, призводять до підвищеного зносу дроблять плит. Тому дробарки із складним рухом застосовують переважно для малоабразивних матеріалів. Переваги: їх простота конструкції, компактність і невелика маса.

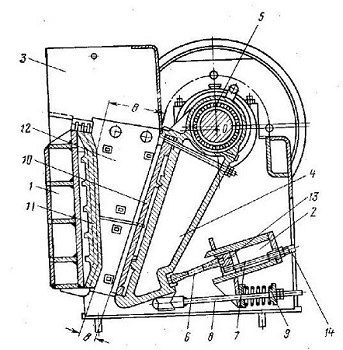

Малюнок 4. Щокова дробарка з складним рухом щоки

На мал.4 зображена схема щiчної дробарки із складним рухом щоки ЩДС. Станина дробарки зварна. Її бічні стінки виконані із сталевих листів і з'єднані між собою передньою стінкою 1 коробчатого профілю й задньою балкою 2, що є одночасного корпусом регулювального пристрою 7. Над прийомним отвором укріплений захисний кожух 3.

Рухома щока 4 закріплена на ексцентрикової частини приводного валу 5, в нижній частині щоки є паз, куди вставляється вкладиш для упору распорной плити 6. Іншим кінцем розпірна плита впирається у вкладиш регулювального пристрою, що складається з повзуна 13 і двох гвинтів 14. Замикають пристрій складається їх тяги 8 і циліндричної пружини 9. Рухома щока має в нижній частині косою виступ, на який встановлюють дробящихся футерувального плиту 10. Нерухома дроблять плита 11 спирається внизу на виступ передньої стінки станини 1, а з бічних ст ороніми затиснута футеровочними плитами 12. [3]

3.2 Конусні дробарки

Конусні дробарки вигідно відрізняються від щекових тим, що процес дроблення породи в них здійснюється безперервно, тобто відсутній холостий хід. Шматки породи роздавлюються в просторі між двома конічними поверхнями, утвореними рухомим органом і нерухомою конусоподібної чашею.[4]

Малюнок 5. Схеми конусних дробарок

А – з нерухомою віссю, б – з підвісним валом (ККД гіраціонная), в – з валом, що має опору (ГРЩ), г – з консольним валом, що спирається на кульової подпятник (КСД і КМД), д – інерційна дробарка (вібраційна безексцентріковая КИД). Робочі простори конусних дробарок для великого, середнього і дрібного дроблення різниться між собою конфігурацією. У дробарок для великого дроблення конус крутий (кут при вершині близько 20 °), а у дробарок для середнього і дрібного дроблення – пологий (кут при вершині близько 100 °). Конусні дробарки для крупного дроблення відрізняються від дробарок для дрібного і середнього дроблення величиною ексцентриситету склянки, що визначає амплітуду коливання дробить конуса. У дробарок для великого дроблення ексцентриситет склянки становить не більше 25 мм, а у дробарок для середнього і дрібного дроблення - більше 100 мм.

3.3 Валкові дробарки

Валкові дробарки застосовуються для середнього і дрібного дроблення твердих порід. Матеріал подається в дробарку через завантажувальну воронку, захоплюється валками, що обертаються з однаковою швидкістю назустріч один одному, дробляться і розвантажуються вниз під дробарку.

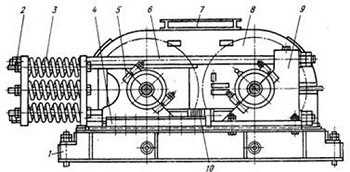

Малюнок 6. Двухвалковая дробарка

Машина з гладкими або рифленими валками (рис. 5) складається з станини 1 рамної конструкції. Валок 8 встановлений на підшипниках, розміщених в роз'ємних корпусах 9. Корпуси 5 підшипників іншого валка встановлені в направляючих 4 і можуть переміщатися по ним уздовж станини. Регулювання ширини випускний щілини здійснюється за допомогою набору прокладок 10, які встановлюються між корпусами нерухомих і рухомих підшипників. Рухомий валок притискається до нерухомого системою верхніх 6 і нижніх тяг з пакетом пружин 3. Попереднє натяг пружин, що створюється гайками 2, забезпечує сумарне зусилля на валок, що забезпечує дроблення матеріалу.

При попаданні в машину недробімих предметів пружини стискаються, валки розходяться і пропускають їх. Для запобігання запилення дроблять валки закриті кожухом з приймальні лійкою 7. На дробарках із гладкими валками, що працюють у відкритому циклі, досягається ступінь дроблення від 3 до 4, а на дробарках з зубчастими валками – від 4 до 6 .

3.4 Молотковi дробаки

Прийнято поділяти ударнi дробароки на дві підгрупи: з ударним ротором і з ненаголошених розгінним ротором (відцентровим). До машин з ударним ротором відносяться:

• Молоткові, з шарнірно підвішеними молотками

• Роторні, з жорстко закріпленими лопатками

• Стрижневі дробарки (дезінтегратори)

Дробарки ударної дії застосовують для дроблення м'яких і середньої міцності неабразивних матеріалів.

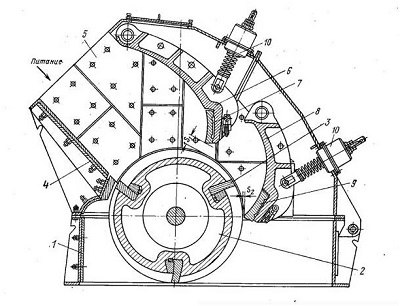

Малюнок 7. Роторная дробарка ДРК

1 – рама, 2 – ротор, 3 – била, 4 – верхня частина корпусу для завантаження вихідного матеріалу, 5 – футеровка корпусу, 6 і 8 – відповідно верхня і нижня відбивні плити, 7 і 9 – футеровка плит, 10 – механізм для регулювання зазору відбивних плит.[6]

Основними способами формування виробів з металевих порошків є преса, робочим органам яких здійснюється пресування в прес-формах, що забезпечує отримання потрібної форми без механічної обробки. В даний час успішно експлуатується преса різних конструкцій. Від правильності вибору типу преса в значній мірі залежить якість готового продукту. Головною характеристикою преса є його номінальне зусилля тиску на деталь. Цей параметр вимірюється в тонносілах (часто для простоти позначається як Т) або в кілоньютонах (кН). Для швидкого перерахунку між величинами можна користуватися формулою 10кН = 1Т. Хоча більшість параметрів пресів має інтуїтивно зрозумілі «геометричні» найменування, є пара винятків, про які слід згадати. «Закрита висота» - це відстань від настільної плити до повзуна преса в його нижньому положенні при найбільшій величині ходу (закрита висота визначає максимальну висоту штампа). «Глибина зіва» - це відстань між віссю повзуна і краєм станини, цей параметр визначає, наскільки глибоко деталь можна подати в робочу зону.

4.1 Шнекові преси

Формування брикетів в таких пресах відбувається за рахунок переміщення тирси шнеком, пресування і нагрівання. Принцип роботи шнекового брикетуючі преса можна коротко описати так. Суха тирса в бункері перемішуються ворошителем і потрапляють на шнек подачі, розташований під бункером. Подача тирси регулюється зміною частоти оборотів шнека. У пресі шнек ущільнюється і спресовує тирса, які продавлюються через фільтри всередині екструдера і одночасно обпікаються при температурі 180 - 3200С (на екструдері встановлені електричні нагрівачі).

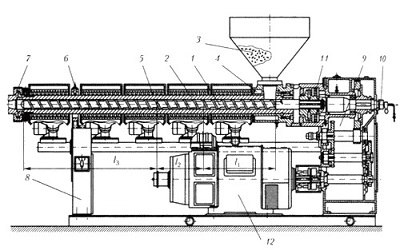

Малюнок 8. Одношнековий екструдер

Принциповий пристрiй однечерв'ячного екструдера показано на малюнку 8. Полімерний матеріал з бункера 3 надходить в матеріальний циліндр 2, захоплюється обертовим черв'яком 1 і транспортується до формуючої голівки, фрагмент якої показаний позицією 7. При цьому полімер в першій, що живить, зоні черв'яка l1 розм'якшується і ущільнюється в пробку, в зоні стиснення l2 він розплавляється, а в зоні дозування l3гомогенізіруется і готується до подачі в формующую головку. Для забезпечення необхідного теплового режиму і умов транспортування на матеріальному циліндрі встановлені зонні кільцеві нагрівачі 5 з індивідуальними вентиляційними пристроями; ділянку циліндра поблизу завантажувального отвору охолоджується водою по каналах 4, а для контролю температури служать термопари 6. Конструкція черв'яка, як правило, передбачає його внутрішнє охолодження водою, яка подається і відводиться через пристрій 10. Черв'як отримує обертання від електромеханічного приводу, що складається з електродвигуна 12 постійного або змінного струму і редуцирующей механічної передачі 9. Осьове зусилля, що діє на черв'як в напрямку, протилежному транспортуванню розплаву, сприймається підшипників им вузлом 11. Всі робочі вузли екструдера змонтовані в корпусі 8.

Технологія шнекового пресування все менше використовується з наступних причин:

• високе споживання електроенергії

• великий знос подаюшего шнека (в основному його перших витків), що вимагає частої заміни шнека новим або наплавлення на робочу поверхню шнека

• необхідність постійного регулювання шнекового зазору під час роботи преса для забезпечення ідентичності якості вироблених брикетів

• необхідність охолодження брикетів після пресування і нагріву

• велика втрата тепла і, відповідно, низький ККД

З вищеописаних причин фактична продуктивність такого преса завжди нижче заявленої. З досвіду експлуатації екструдерів, їх коефіцієнт корисної дії становить 0,3-0,4, та й для обслуговування такого преса потрібно досить кваліфікований персонал.[7]

4.2 Кривошипний прес

Кривошипний прес — це прес, в якому обертання приводного електродвигуна через кривошипний механізм передається на повзун із закріпленим на ньому інструментом. Інструментом як правило є штамп, нижня частина якого (матриця) знаходиться на робочому столі, а верхня (пуансон) - на повзунові. Найбільш часто кривошипні преси використовуються для плоскої та об'ємної, холодної і гарячої, штампування деталей або їх різання, також за допомогою кривошипних пресів виконуються операції витяжки, подрубки, обрізки, карбування, пресування порошків і різноманітні види гнучкі.

Малюнок 9. Схема кривошипний механізмів

Схема включення кривошипних механізмів існує досить багато, у недорогих одно-кривошипних пресів найбільш часто зустрічається кривошипно-повзуни (рис. 9.1), приклад функціонально більш складної схеми, двох-кривошипної колінно-повзуни (рис. 9.2).

У потужних пресів для більш рівномірного розподілу навантаження по станині і робочого столу застосовується два або більше синхронно працюючих кривошипа, це дає можливість збільшити лінійні розміри штампа без втрати в точності прилягання пуансона до матриці. У загальному випадку привід кривошипного преса складається з електродвигуна, маховика, муфти зчеплення, гальмівного механізму і понижувальної передачі, за допомогою якої обертання передається на кривошипний вал. Електродвигун розкручує маховик, який більшу частину часу накопичує енергію, а при включенні муфти зчеплення віддає її повзуна. Деякі кривошипні преси оснащуються маховиками і шестеренчатой передачею значної маси і розмірів, ці елементи виносяться на бічні сторони преса і накриваються кожухами. Більш «просунуті» моделі кривошипних пресів мають компактним приводом, елементи якого цілком знаходяться всередині верстата.

Кривошипнi преси можуть працювати в режимі одиночних ходів (після одного повного ходу муфта відключається), рухаючись поштовхами (багаторазове включення-відключення зчеплення) або в автоматичному режимі (муфта постійно включена). Головні технічні параметри, що характеризують кривошипний прес – його номінальне зусилля, число подвійних ходів (повних циклів) повзуна в хвилину, довжина ходу повзуна, діапазон регулювання ходу повзуна, розмір підошви повзуна, розмір робочого столу, відкрита і закрита висота, глибина зіву. Основні переваги кривошипних пресів перед гідравлічними: відносно низька ціна, більш висока швидкість роботи, простота і ремонтопридатність.[8]

4.3 Гідравлічні преси

Гідравлічні преси використовують для створення тиску на деталь зусилля, що продукується тиском гідравлічної рідини на площу перетину головного циліндра (або циліндрів, якщо їх декілька). Сила, з якою гідравлічний прес тисне на деталь, визначається співвідношенням робочих перетинів насоса і головного циліндра. У скільки разів збільшується сила, у стільки ж разів швидкість руху плунжера менше швидкості нагнітання рідини в Гідронасоси, - тому для забезпечення більшої швидкості руху потрібно більш потужний гідропривід. З цього випливає, що гідравлічні преси мають найбільшу перевагу там, де не потрібно надшвидких переміщень повзуна.

Для збільшення загальної потужності і більш рівномірного розподілу навантаження по станині гідравлічні преси можуть мати многоплунжерние і / або багатоциліндрові виконання. Гідравлічні преси здатні створювати високе зусилля при відносно невеликому енергоспоживанні, в зв'язку з цим їх широко застосовують для гнучкі, редагування, вирубки, пакетування, витяжки, пресування порошків, складальних операцій запрессовки, а також для «традиційних» пресових операцій – штампування і кування.

Малюнок 10. Принципова схема колонного гідравлічного преса

Для того, щоб робочий інструмент 10 справив позитивну роботу над деталлю 9, плунжер 6 штовхається стислій рідиною (гідравлічне масло або водно–емульсійний розчин), що подається в головний циліндр 5. Плунжер в свою чергу штовхає рухливу поперечину 3, яка переміщується вздовж направляючих колон 7 , жорстко з'єднують нерухомі верхню 1 і нижню 2 поперечки. Для повернення рухомої поперечини у вихідне верхнє положення гідропривід перемикається і починає подавати рідину в поворотні циліндри 4, що штовхають вгору плунжери 8.

До переваг цих пресів відносяться:

• висока надійність в порівнянні зі шнековими і ударно–механічними пресами;

• відсутність необхідності міняти шнек або виконувати наплавку на нього;

• низьке споживання електроенергії;

• відсутність необхідності охолоджувати брикети;

• можливість миттєвого запуску обладнання;

• висока пожежна безпека в порівнянні з пресами інших типів, так як брикети не нагріваються вище 500С;

• можливість брикетування сировини широкого діапазону фракцій;

• відсутність необхідності тримати в штаті зварника–токаря, для відновлення шнека;

• відсутність необхідності встановлювати системи димовидалення (при брикетуванні не утворюється їдкий дим, як при брикетуванні шнековими і ударно–механічними пресами);

Крім того, на більшості гідравлічних пресів можна виконувати брикетування сировини вологістю від 6 до 15%.

1. Научно-технический журнал «Обогащение руд»

2. Строительный справочник [Электронный ресурс].

3. Справочник по обогащению руд: Подготовительные процессы / Под ред. О.С. Богданова. Изд. 2–е, перераб. И доп. М.: Недра, 1982. – 366с.

4. Основы обогащения полезных ископаемых: Учеб. пособие для студентов вузов / В.В. Зверевич, В.А. Перов. М.: Недра, 1971. – 216 с.

5. Основы обогащения полезных ископаемых. Том 2. Технология обогащения полезных ископаемыхУчебник для вузов: В 2 т. –М.: Издательство Московского государственного горного университета, 2006. Т.2. –417 с. Авдохин В.М.

6. Дробилки.Конструкция, расчет, особенности эксплуатации. Клушанцев Б.В., Косарев А.И., Муйземнек Ю.А. М.:Машиностроение, 1990. –320с

7. Машины и агрегаты металлургических заводов. В 3–х томах. Том 3. Машины и агрегаты для производства и отделки проката. Учебник для вузов. A. И. Целиков, П. И. Полухин, В. М. Гребеник и др. 2-е изд., перераб. и доп. –М.: Металлургия, 1988. – 680 с.

8. Официальный сайт "RUF" [Электронный ресурс].