Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Виды и причины возникновения неуравновешенности роторов

- 2.1 Виды неуравновешенности роторов

- 2.2 Причины возникновения неуравновешенности роторов

- 3. Методы и средства уравновешевания (балансировки) роторов

- 3.1 Методы уравновешивания (балансировки) роторов

- 3.2 Статическое уравновешивание

- 3.3 Динамическое уравновешивание

- 3.4 Уравновешивание роторов в собственних опорах

- 3.4.1 Уравновешивание роторов в собственных опорах

- 3.4.2 Метод амплитуд и фаз

- 4. Одно- и двухплоскосная балансировка

- 4.1 Балансировка в одной плоскости

- 4.2 Балансировка в двух плоскостях

- 4.3 Выбор точек измерения и плоскостей коррекции.

- Выводы

- Список источников

Введение

В настоящее время разработано множество разнообразных методик динамической балансировки. Принцип их в общем одинаков. Различие в основном состоит в учете конкретных особенностей объектов балансировки, конкретных технических средств виброизмерений и наличия вычислительной техники. Часто различие методик определяется выбором критерия, по которому оцениваются результаты балансировки: минимизация СКЗ остаточных уровней вибрации; минимизация средних остаточных уровней вибрации; минимизация наибольшего из уровней вибрации по точкам контроля и т.д. Однако, во всех случаях, любая методика балансировки основывается на одном допущении, принятие которого позволяет как разрабатывать теоретические аспекты задачи, так и дает возможность практически осуществлять балансировку в общем любых роторных механизмов. Суть допущения – в предположении линейности колебательной системы относительно.[1 ].

1. Актуальность темы

Одной из особенностей современного технического прогресса является систематический рост рабочих скоростей вращения роторов машин, приборов и механизмов. Например, частота вращения роторов центрифуг – доходит до 500 тыс. об/мин, а некоторых деталей текстильных машин – до 1 млн. об/мин. Вполне естественно, что с увеличением скоростей вращения возникают и повышенные вибрации.

Вибрации, возникающие при работе машин и механизмов, создают дополнительные нагрузки на детали, увеличивают их износ, снижают срок службы изделий, оказывают неблагоприятное физиологическое воздействие на организм человека. Разрушение опор и фундаментов машин, повышенный износ автомобильных шин, некачественное воспроизведение магнитофонной записи – все это и многое другое в большинстве случаев связано с высоким уровнем вибрации. Поэтому борьба с вредными вибрациями – актуальная проблема современного машиностроения и приборостроения. В то же время, вибрации, используемые при работе формовочных и литейных машин, при погружении свай и труб в грунт, при уплотнении бетона и во многих других производственных процессах, являются полезными.

В процессе проектирования машин и механизмов стремятся уменьшить вредные вибрации, выбирая наиболее правильные решения в отношении конструкции и технологии изготовления, добиваются весовой симметрии всех движущихся частей путем уравновешивания. Однако, в процессе изготовления и эксплуатации деталей и узлов возникают условия, нарушающие симметрию и приводящие к неуравновешенности. Для уменьшения неуравновешенности при изготовлении, ремонте, эксплуатации производят балансировку тел вращения путем изменения их массы или геометрии.

Надлежащая балансировка деталей автомобиля удлиняет срок службы на 25-100%, повышает полезную мощность двигателя на 10%. Балансировка увеличивает в 3 раза стойкость алмазных кругов, снижает в 4 раза волнистость обрабатываемой поверхности. Подобные примеры можно привести для изделий и других отраслей машиностроения. Первоначально уравновешивание вращающихся масс проводилось лишь расчетным путем при конструировании. Необходимость и динамической балансировке как операции технологического процесса изготовления возникла в связи с внедрением высокооборотных паровых турбин. Первые балансировочные станки появились в России, Швейцарии и Германии в конце XIX начале XX вв.

Бурное развитие машиностроения и приборостроения в середине нашего века потребовало решения многих вопросов балансировочной техники. Была начата разработка вопросов теории балансировки роторов, уравновешивания механизмов; созданы станки для балансировки деталей массой от нескольких граммов до сотен тонн, высокопроизводительные балансировочные автоматы и автоматические линии. Балансировка космических летательных аппаратов производится с минимальной скоростью вращения до 30 об/мин, а центрифуг – при скорости вращения 12000 об/мин.[2 ]

2. Виды и причины возникновения неуравновешенности роторов

Неуравновешенность ротора механического происхождения вызывается возникновением (в силу различных причин) отклонений рабочих геометрических размеров ротора от номинальных конструктивных, т.е. дисбаланса. При вращении такого ротора с некоторой угловой скоростью в каждом поперечном сечении, имеющем отклонение размеров от номинальных, возникает центробежная сила, вращающаяся вместе с ротором и вызывающая переменные нагрузки на опоры. При этом для наблюдателя результирующая центробежная сила вращается, как и ее отдельные составляющие, но для ротора она неподвижна и является статической нагрузкой, которая может вызывать значительный изгиб. [3 ]

2.1 Виды неуравновешенности роторов

Неуравновешенность ротора – состояние ротора, характеризующееся таким распределением масс, при котором в опорах возникает знакопеременная нагрузка. Виды неуравновешенностей: статическая, моментная, динамическая.

Статическая неуравновешенность – это состояние ротора, при котором ось ротора и его центральная ось инерции параллельны, т.е. центр масс ротора смещен от его оси, что вызывает центробежную силу. Величину неуравновешенности ротора оценивают главным вектором статического дисбаланса. Для устранения статической неуравновешенности по линии действия устанавливают корректирующую массу на расстоянии от оси вращения. Эта корректирующая масса создает дисбаланс . В результате уравновешивания главная центральная ось инерции должна совпасть с осью вращения.

Моментная неуравновешенность – характеризуется тем, что центр масс ротора расположен на оси его вращения, главная центральная ось инерции повернута относительно оси вращения на некоторый угол. Моментная неуравновешенность проявляется только при вращении ротора, в виде биения в опорах, при этом возникает динамический момент. Для устранения моментной неуравновешенности выбирают в произвольном месте две корректирующие плоскости.

Динамическая неуравновешенность – является общим случаем неуравновешенности ротора, а именно, имеет место как статическая, так и моментальная неуравновешенности. При этом центр масс ротора не лежит на оси вращения, и главная центральная ось инерции повернута на угол относительно оси вращения. [4 ]

2.2 Причины возникновения неуравновешенности роторов

Воздействие центробежных сил, или дисбаланса, на опоры в большой степени определяется динамическими свойствами ротора, т.е. его способностью к изменению формы при вращении. Механический, или " жесткий", дисбаланс – один из основных источников повышенной вибрации оборудования. Причины его возникновения можно разделить на две группы. Первая из них – это дефекты, связанные с нарушением технологии изготовления, сборки и балансировки ротора после сборки, с заменой или перестановкой деталей в процессе монтажа, характеризующиеся повышенной вибрацией непосредственно по завершении ремонта или монтажа оборудования. Другая группа – дефекты эксплуатации, такие как разрушение и "вылет" частей ротора (например, частей рабочего диска, лопаток и др.) в процессе работы, характеризующиеся внезапными однократными скачкообразными изменениями амплитуды и/или фазы вибрации, и различные виды износа поверхностей ротора (например, трущихся и рабочих шеек вала, лопастей колес), отложения в процессе работы, уменьшение натяга (нарушение посадок) деталей вала, в большинстве случаев характеризующиеся сравнительно медленными (в течение часов, дней, месяцев и более) изменениями амплитуды и/или фазы вибрации. [5 ]

3. Методы и средства уравновешивания (балансировки) роторов

Для балансировки роторов нужно решить две задачи найти неуравновешенную массу и найти место установки корректирующей массы.

3.1 Методы уравновешивания (балансировки) роторов

Методы балансировки классифицируют по ряду признаков: по назначению – балансировка деталей, жестких, квазигибких и гибких роторов в сборе, роторов на месте установки; по частоте вращения ротора при балансировке – без вращения детали, низкочастотная и высокочастотная балансировка; по числу плоскостей коррекции – одно-, двух- и многоплоскостная балансировка; по измеряемому параметру при балансировке с измерением амплитуды, фазы, амплитуды и фазы перемещения, виброскорости, виброускорения, усилия в опорах, напряжений в роторе; по числу измеряемых параметров при балансировке – один, два, более двух параметров; по способу корректировки масс – добавлением, уменьшением или перемещением корректирующих масс; по способу нахождения зависимости дисбалансов в плоскостях коррекции от измеряемых параметров – экспериментальный (метод пробных пусков), расчетный, экспериментально-расчетный. [6 ]

3.2 Статическое уравновешивание

Статическая балансировка – балансировка, при которой определяется и уменьшается главный вектор дисбалансов ротора, характеризующий его статическую неуравновешенность. Главный вектор дисбалансов ротора можно определить при помощи силы тяжести на не вращающемся роторе или на вращающемся роторе в динамическом режиме. В устойчивом положении момент сил тяжести относительно продольной оси равен нулю. Нижняя точка показывает угол дисбаланса в системе координат, связанной с ротором, или, как говорят, тяжелое место ротора. Чтобы сбалансировать ротор, его необходимо повернуть на 90° и привести тяжелое место в горизонтальную плоскость. В противоположной точке нужно установить корректирующую массу, создающую момент силы тяжести. Для определения главного вектора дисбалансов можно использовать и другие движения ротора; поворот вокруг неподвижной оси ротора, перемещение оси ротора относительно неподвижной оси или точки, перемещение оси ротора в пространстве. Значения корректирующей массы при статической балансировке находят расчетным и экспериментальным методами.

3.3 Динамическое уравновешивание

Динамически неуравновешенный ротор при балансировке рассматривают как полностью сбалансированный ротор, в плоскостях коррекции которого прикреплены точечные неуравновешенные массы. При вращении такого ротора с постоянной угловой скоростью вокруг неподвижной оси возникают переменные нагрузки на опорах ротора и изгиб его оси. Нагрузки на опорах ротора пропорциональны дисбалансам во всех плоскостях коррекции.

Для жесткого ротора достаточно измерить нагрузки или вибрации опор на постоянной частоте вращения для того, чтобы определить главный вектор и главный момент дисбалансов или два вектора дисбалансов. Эти векторы в общем случае разные по значению и непараллельные, лежат в двух произвольных плоскостях, перпендикулярных оси ротора, и полностью определяют его динамическую неуравновешенность. Корректировку масс также достаточно провести на двух плоскостях.

Дисбалансы гибкого ротора, определяющие неуравновешенность по n-й форме изгиба, определяют на частотах вращения, близких к соответствующей n-й собственной частоте изгибных колебаний системы ротор-опоры, т. е. на частотах вращения, при которых возникают деформации упругой линии, характерные для n-й формы изгиба. Корректировку масс проводят во многих плоскостях, перпендикулярных оси ротора, по каждой форме изгиба. Процесс динамической балансировки состоит из следующих этапов. На постоянной частоте вращения измеряют нагрузки или вибрации опор динамически неуравновешенного ротора. По результатам измерений вибраций опор путем расчета или экспериментально находят балансировочные чувствительности и дисбалансы в плоскостях измерения. Обычно плоскости измерения совпадают с плоскостями опор ротора. Рассчитывают дисбалансы в заданных плоскостях коррекции, значения и углы корректирующих масс. Проводят корректировку масс ротора согласно требованиям технической документации. В зависимости от заданной точности балансировки, класса ротора, применяемого оборудования и многих других факторов используют различные методы динамической балансировки. [7 ]

3.4 Уравновешивание роторов в собственных опорах

3.4.1 Метод амплитуд (метод трех пусков)

Для определения значения и угла начального дисбаланса в плоскости коррекции по этому методу измеряют амплитуды колебаний одной опоры при вращении ротора с различно расположенными пробными грузами. Окружность ротора в плоскости коррекции делят на восемь равных частей 1,2,…8. В точке 1 прикрепляют пробный груз на радиусе rk и на постоянной частоте вращения ротора измеряют амплитуду колебаний опоры U1 , Переставляя пробный груз на том же радиусе на 45°, снова измеряют амплитуду колебаний опоры U2 . Измерения повторяют приразличных положениях пробного груза, пока не будет обойдена вся окружность ротора. В результате получают восемь значений амплитуд колебаний опоры U1 , U2 , ..., U8 . В масштабе строят график в координатах мест установки пробного груза и амплитуд колебаний опоры. Верхняя точка полученной кривой Umax указывает тяжелое место — угол начального дисбаланса относительно 1-й точки, нанесенной на роторе, а нижняя точка кривой Uмин указывает легкое место. Максимальная амплитуда колебаний опоры Umin пропорциональна сумме начального дисбаланса и дисбаланса, создаваемого пробной массой, а минимальная амплитуда колебаний опоры пропорциональна разности этих дисбалансов. Массу пробного груза берут не менее 50% от предполагаемой неуравновешенной массы ротора. В то же время центробежная сила от пробного груза не должна превышать 20% силы тяжести ротора, приходящейся на ближайшую опору.

Способ трех пусков позволяет определить значение и угол начального дисбаланса или корректирующей массы по результатам измерения амплитуд колебаний опоры при трех пусках ротора с пробным грузом, который устанавливают в три произвольные точки окружности ротора в плоскости коррекции.

Окружность ротора делят, обычно, на три равные части 1,2,3. Вначале измеряют амплитуду колебаний опоры U0 ротора без пробного груза, т. е. ротора с начальным дисбалансом. Затем пробную массу последовательно прикрепляют в точках 1,2,3 и каждый раз измеряют амплитуды колебаний опоры U1 ,U2 , U3 . [8 ]

3.4.2 Метод амплитуд и фаз

Этот метод предусматривает одновременное измерение амплитуды (виброметром) и фазы колебаний (стробоскопом) опоры при балансировке ротора. При одноплоскостной балансировке теоретически достаточно двух пусков ротора: первый пуск ротора с начальным дисбалансом и второй пуск ротора с пробной массой.

На постоянной частоте вращения измеряют амплитуду U0 и фазу φ0 колебаний опоры ротора с начальным дисбалансом. Затем в произвольной точке на окружности ротора в плоскости коррекции прикрепляют пробную массу mпр и на той же частоте вращения вновь измеряют амплитуду U1 и фазу φ1 колебаний опоры. [9 ]

4. Одно- и двухплоскосная балансировка

Количество плоскостей балансировки определяется с учетом конструктивных особенностей ротора балансируемой машины.

4.1 Балансировка в одной плоскости

Балансировка в одной плоскости ("статическая") обычно выполняется для узких дискообразных роторов, не имеющих существенных осевых биений.

Типичными примерами роторов этого класса являются:

- Узкие шлифовальные круги.

- Шкивы ременных передач.

- Дисковые маховики.

- Зубчатые колеса.

- Зажимные патроны токарных станков.

- Узкие вентиляторы и т.п.

4.2 Балансировка в двух плоскости

Балансировка в двух плоскостях ("динамическая") выполняется для длинных (валообразных) двух - опорных роторов.

Типичными примерами роторов этого класса являются:

- Роторы электродвигателей и генераторов.

- Роторы компрессоров и насосов.

- Рабочие колеса турбин и вентиляторов.

- Широкие шлифовальные круги.

- Шпиндели.

- Валы мукомольных машин с бичами и т.п.

Выбор точек измерения и плоскостей коррекции.

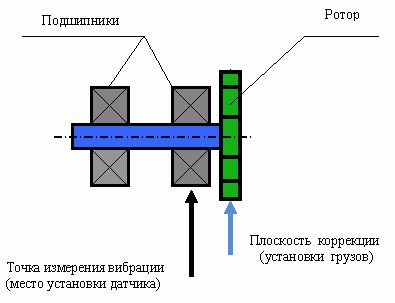

В качестве точек измерения вибрации выбирают преимущественно корпуса подшипниковых опор. При балансировке в одной плоскости достаточна одна точка измерения.

Рисунок 1 – Выбор точки измерения и плоскости коррекции при балансировке в одной плоскости.

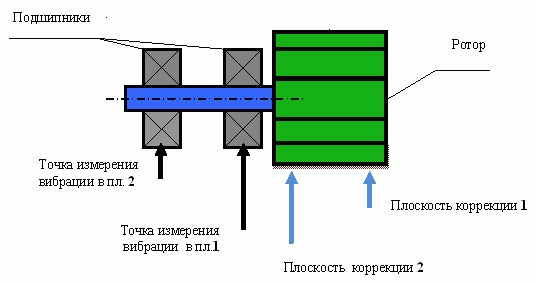

Рисунок 2 – Выбор точек измерения и плоскостей коррекции при балансировке в двух плоскостях в случае симметричного ротора (анимация: 7 кадров, 10 повторений, 69 килобайт).

Рисунок 3 – Выбор точек измерения и плоскостей коррекции при балансировке в двух плоскостях в случае консольного ротора.

При балансировке в двух плоскостях необходимо иметь две точки измерения. Плоскости коррекции, в которых осуществляется съем (установка) корректирующих масс на роторе, должны выбираться как можно ближе к точкам измерения. В случае балансировки в двух плоскостях коррекции расстояние между плоскостями должно выбираться наибольшее. [10 ]

Выводы

Магистерская работа посвящена исследованию способов балансировки роторных машин и обоснованию их использования для оборудования химических предприятий. При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2018 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Ширман А.Р., Соловьев А.Д. Практическая вибродиагностика и мониторинг состояния механического оборудования. – Москва, 1996. – 276 с.

- Левит М.Е., Рыженков В.М. Балансировка деталей и узлов. – М.: Машиностроение, 1986. – 248 с.

- Основы балансировочной техники. Том 1,2. Под ред. В.А. Щепетильникова. – М.: Машиностроение, 1975.

- Справочник по балансировке / Под общей редакцией М.Е. Левита. – М.: Машиностроение, 1992. – 464 с.

- Гольдин А.С. Вибрация роторных машин: 2-е изд. исправл. – М.: Машиностроение, 2000. – 344 с.

- Динамика и балансировка гибких роторов. Под ред. А.А. Гусаров - М.: Наука, 1990 — 152 с.

- Вибрации в технике: Справочник. В 6-ти т. / Ред. совет: В.Н. Челомей (председатель). – М.: Машиностроение, 1981. – Т.6. Защита от вибрации и ударов / Под ред. К.В. Фролова, 1981. – 456 с.

- Спектральная вибродиагностика .В.А.Русов Русов – 1996.

- Кравченко В.М., Сидоров В.А., Седуш В.Я. Технічне діагностування механічного обладнання: підручник. – Донецьк: ТОВ "Юго-Восток, Лтд", 2007. – 447 с

- Балансировка роторов. Методическое пособие. В.К. Ковалев – 2016