Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Основний розділ

- 3.1 Опис конструкції маніпулятора

- 3.2 Огляд типів відсічних елементів для введення в ванну кисневого конвертера

- 4. Аналіз проведених досліджень по темі

- Висновки

- Перелік посилань

Вступ

При виробництві сталі в кисневому конвертері утворюється шар шлаку на поверхні дзеркала металу, який при випуску плавки потрапляє в сталеплавильний ківш. Наявність конвертерного шлаку в сталеплавильному ковші значно знижує якість виробленої продукції. Основні негативні наслідки потрапляння шлаку з конвертера в сталерозливних ківш це: підвищення загального вмісту кисню в сталі через високий рівень FeO і МnО в шлаку; шлак утворює товстий шар на поверхні металу, який заважає проведенню операцій по позапічної обробки металу в ковші; з'являється необхідність у використанні машин для скачування шлаку з ковша; збільшення ступеня рефосфораціі, підвищений угар феросплавів; збільшення витрат на раскислители (алюмінію, феросиліцію та ін.); зниження термінів служби футеровки ковшів [1].

В даний час на металургійних підприємствах використовують такі системи утримання шлаку як: газодинамическая система відсічення шлаку; за допомогою шиберного затвора; з використанням відсічних елементів поплавкового типу, що вводяться в порожнину кисневого конвертера. У більшості випадків виявлення шлаку в струмені металу проводиться візуально оператором, який контролює процес. Так, наприклад, при переливу металу з конвертера в сталерозливних ківш оператор, керуючий зливом конвертера, спостерігає за струменем металу і по зміні її кольору, а також зі зміни шуму, створюваного падаючим струменем, судить про залучення шлаку і повертає конвертер в вихідне вертикальне положення. Результат в даному випадку сильно залежить від кваліфікації оператора, а умови процесу витікання не дозволяють точно визначити момент проникнення шлаку навіть досвідченому фахівцеві. За комплексу техніко–економічних показників, що дозволяють оцінити ефективність відомих способів бесшлаковую випуску стали в умовах киснево–конвертерного виробництва, вважається найбільш перспективним той, який передбачає здійснення замикання випускного каналу сталеплавильного агрегату спеціальним елементом поплавкового типу, що вводиться в його ванну за допомогою механічного маніпулятора для введення відсічних елементів в ванну кисневого конвертера [ 2 ].

1. Актуальність теми

Для отримання якісної сталі в кисневому конвертері необхідно мінімізувати кількість шлаку, який потрапляє в сталерозливних ківш під час випуску плавки. Це залишається актуальним завданням в сучасному конвертерному сталеплавильному виробництві. Одним з найбільш ефективних способів відсічення кінцевого конвертерного шлаку вважається застосування відсічних елементів поплавкового типу, які вводяться в ванну конвертера спеціальними механічними маніпуляторами. Виявлення найбільш раціональна форма відсічних елементів дозволить збільшити відсоток не допущеного в сталерозливних ківш шлаку, цю проблему власне і присвячені дослідження даної магістерської роботи.

2. Мета і задачі дослідження та заплановані результати

Проаналізувавши існуючі типи відсічних елементів, особливості їх складу і застосування, можна зробити висновок, що найбільш важливим завданням подальших досліджень є визначення раціональної форми бічної поверхні отсечного елемента в формі стрілки

,

яка дозволить отримати високу ефективність відсічення шлаку, скоротить витрати при вимушеному використанні універсальних

елементів і дозволить виготовляти відсічні елементи з використанням власних виробничих потужностей.

Об'єкт дослідження – відсічення кінцевого шлаку при випуску сталі з кисневого конвертера.

Предмет дослідження – отсечной елемент поплавкового типу вводиться в ванну кисневого конвертера за допомогою спеціального механічного маніпулятора.

3. Основний розділ

3.1 Опис конструкції маніпулятора

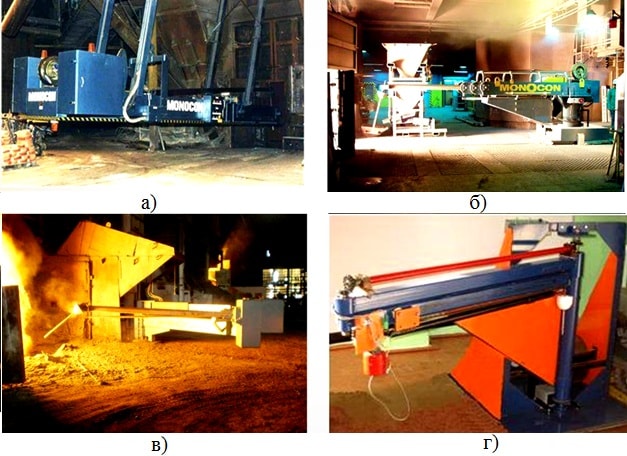

Механічні маніпулятори для введення відсічних елементів в ванну кисневого конвертера по типу свого конструктивного виконання можуть бути, наприклад такими як: підвісного, телескопічного, бокового і осьового типів (мал. 1).

Малюнок 1 – Типи конструкції маніпуляторів: а – підвісного типу; б – телескопічного типу; в – бічного типу; г – осьового типу

Однак маніпулятор осьового типу (рис.1, г) розроблений кафедрою МОЗЧМ Донецького національного технічного університету

і захищений патентом [ 3 ], має низку наступних переваг щодо інших типів маніпуляційних систем, такими як:

компактність і універсальність використання конструкції; висока точність позиціонування отсечного елемента щодо сталевипускного отвори перед його скиданням в ванну кисневого конвертера; висока надійність роботи в екстремальних умовах запиленості та високих температур на робочому майданчику.

Даний маніпулятор розташовується на спеціалізованій робочому майданчику, з боку сталевипускного отвори кисневого конвертера. У вихідному положенні, даний вид конструкції маніпулятора не вторгатися в робочий простір пристроїв для механічного руйнування зносилася футерування конвертера, а також і торкрет машин які необхідні для ремонту футеровки. У маніпулятора є можливість зміни відстані вильоту штанги, для полегшення регулювання співвісного позиціонування отсечного елемента з сталевипускного каналом конвертера.

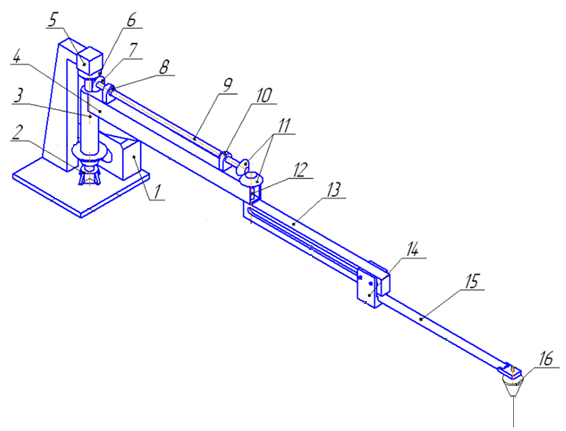

Конструкція маніпулятор (мал. 2) складається з колони 3 яка в свою чергу встановлена ??на нерухомих підшипникових опорах, верхній 5 і нижньої 2. Поворот колони здійснюється за допомогою приводу 1. Вона з'єднана з консоллю 4, на якій встановлений підшипниковий вузол з вертикальним валом 12, а на кінці цього вала закріплений кронштейн 13, обладнаний двома направляючими, на якій розташовуються ролики каретки 14, які забезпечують її пересування по напрямних. Каретка 14 несе порожнисту штангу 15, на передньому кінці якої за допомогою пружинного фіксатора встановлений отсечной елемент поплавкового типу 16. Поворот кронштейна 13 щодо основної консолі 4 проводитися механізмом, що складається з конічної зубчастої пари 11, яка об'єднує вертикальний вал 12 з заднім кінцем горизонтального вала 9 встановленого в підшипникових опорах 8 і 10. На передньому кінці горизонтального вала встановлено конічне зубчасте колесо 7, яке має можливість обкатки по конічної зубчастої шестерні 6, жорстко закріплена на нерухомої верхньої опори 5 поворотної колони 3

Малюнок 2 – Конструкція маніпулятора осьового типу: 1 – привід; 2,5 – нижня і верхня підшипникові опори; 3 – колона; 4 – консоль; 6–конічно зубчаста шестерня; 7 – конічний зубчасте колесо; 8,10 – підшипникові опори; 9 – горизонтальний вал; 11 – конічна зубчаста пара; 12 – вертикальний вал; 13 – кронштейн; 14–каретка; 15 – штанга; 16 – отсечной елемент

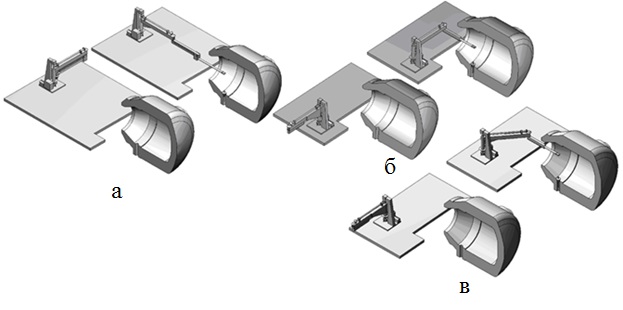

За такої конструкції маніпулятора забезпечується співвідношення кількості чисел зубів конічної нерухомою шестерні 6 і конічного зубчастого колеса 7 рівне 2: 1. Що забезпечує одночасний поворот колони 3 з консоллю 4 на необхідний кут з вихідного положення відносний поворот кронштейна 13 на 180 градусів, в результаті чого пустотіла штанга 15 розташується уздовж соосной осі симетрії для будь–якого заданого варіанту розміщення технологічного обладнання на робочому майданчику при базовій комплектації основних механізмів (мал. 3). Таке конструктивне рішення забезпечує підвищення рівня універсальності конструкції маніпулятора, приведення до єдиної норми його структурних вузлів і зменшити число приводів до одного.

Малюнок 3 – Положення ланок механічної системи маніпулятора в початковій і робочої позиціях при співвісний (а), бічному (б) і діагональному розташуванні на майданчику щодо конвертера (в)

3.2 Огляд типів відсічних елементів для введення в ванну кисневого конвертера

Відсічний елемент вводиться в ванну кисневого конвертера спеціальним механічним маніпулятора після нахилу конвертера в положення випуску плавки у сталерозливний ківш. Після його введення, для виконання своєї функції отсечной елемент повинен мати спеціальну форму і таку щільність матеріалу, щоб у ванні конвертера він перебував на межі поділу рідкої сталі і шлаку. Під час завершення випуску стали отсечной елемент повинен зупинити отвір для запобігання потрапляння кінцевого конвертерного шлаку у сталерозливний ківш. Вищеописаний процес відсічення шлаку показаний на (мал. 4).

Малюнок 4 – Процес відсічення шлаку елементом поплавкового типу. Малюнок анімований. (Кількість кадрів 8, розмір 141кб.)

Відсічні елементи можна класифікувати за кількома ознаками: 1) за конструктивним виконанням можуть бути в формі кулі або стрілки

(мал.5); 2) за розміром в залежності від обсягу конвертера; 3) за хімічним складом; 4) за видом утворює бічній поверхні для елемента у вигляді стрілки

(мал. 6).

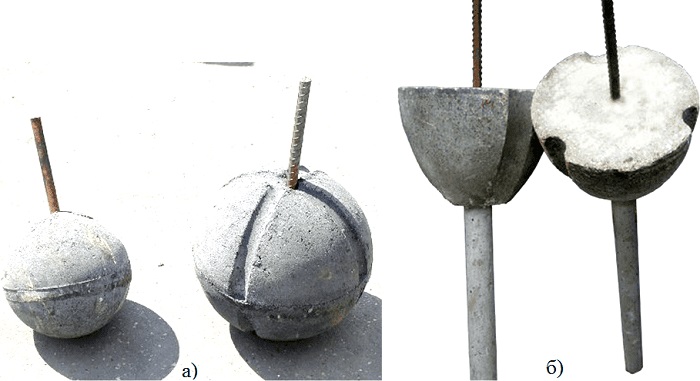

Малюнок 5 – Відсічні елементи: а) у формі кулі; б) у формі стрілки

Виробник відсічних елементів – фірма Yuntian Metallurgy Technology Co., Ltd. наводить деякі показники їх фізичного та хімічного складу. Крім зазначених у хімічних сполук до складу матеріалів також можуть входити Al2O3, SiO2, Fe2O3. Просканував ринок відсічних елементів можна сказати що вартість одного отсечного елемента коливається в межах 15–30 доларів США, без урахування доставки адресату.

Процес виготовлення відсічних елементів у формі стрілки

складається з наступних етапів: отримання необхідних складових матеріалів, дроблення і перемішування, нагрівання і надання форми на спеціальному обладнанні, охолодження, збірка сферичної частини і стержня.

Застосування різних форм відсічних елементів обумовлено низкою факторів. Це перш за все ступінь ефективності застосування елемента тієї чи іншої форми. Ефективність відсічення шлаку за допомогою вогнетривкої кулі становить менше 75%; отсечной елемент у формі стрілки

завдяки направляючої стрижня забезпечує ефективність відсічення 90–98%.

Наступним фактором застосування є вартість елементів. Незважаючи на різницю по ефективності відсічення, кулі до сих пір використовуються, що може бути пояснено їх відносною дешевизною в порівнянні зі «стрілками», їх вартість відрізняється в два рази. Крім того, значним фактором є фізико–хімічні показники відсічних елементів, а саме співвідношення процентного вмісту компонентів, що входять до їх складу.

Це в свою чергу впливає на щільність матеріалу елемента і розташування його у ванні кисневого конвертера на кордоні розділу сталь–шлак [ 4 ].

4. Аналіз проведених досліджень за темою

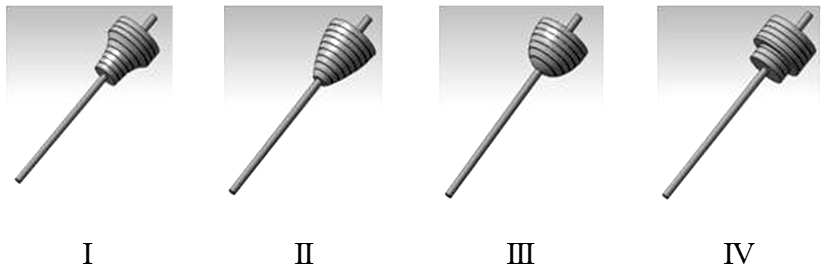

Одним з факторів, що робить істотний вплив на ефективність відсічення елементом у формі стрілки

, має вигляд бічної поверхні (мал.6). Як показують дослідження [ 5 ], нераціональна форма отсечного елемента може призводити до передчасного перекриття сталевипускного каналу конвертера і крім того до збільшення амплітуди власних коливань.

Аналіз отриманих результатів дослідження [ 6 ], свідчить що для досліджених відсічних елементів, що мають близькі геометричні параметри, маса варіюється від 53,5 до 119 кг, наведена щільність практично однакова і становить близько 2830..2860 кг / м3, центр ваги розташований на висоті близько 0,9 м від початку координат, а глибина занурення в рідку сталь має широкий діапазон зміни. Найменші значення глибини занурення мають елементи типу IV (головна частина – ступінчастий циліндр), I (гіперболлоід) і III (еліпсоїд), тобто відсічні елементи з таким конструктивним виконанням довше збережуть рівновагу при зменшенні рівня рідкої сталі в конвертері в процесі її випуску і, в кінцевому підсумку, забезпечать більш високу ступінь відсічення шлаку. Отримані результати розрахунків узгоджуються з даними досліджень, проведених на фізичних моделях [ 7 ] і встановили, що найбільш ефективними є варіанти елементів типу IV і III.

Малюнок 6 – Відсічні елементи з різною формою бічної поверхні

Висновки

В даному рефераті була розглянута проблема відсічення кінцевого шлаку в киснево–конвертерному виробництві сталі.

Найбільш високий відсоток відсічення шлаку забезпечується елементами поплавкового типу, які вводяться в порожнину конвертера спеціальним механічним маніпулятором.

Було визначено що отсечной елемент у формі стрілки

за якістю відсічення шлаку переважає над елементом у формі кулі, багато в чому завдяки направляючої стрижня і форми бічної поверхні головної частини отсечного елемента.

З огляду проведених дослідження слід що подальші дослідження необхідно присвятити розробці найбільш оптимальної форми отсечного елемента в формі стрілки

. Цією актуальній задачі власне і буде присвяченій дана магістерська робота

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2018 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Смирнов А. Н., Зборщик А.М.Внепечное рафинирование чугуна и стали: Учебное пособие. – Донецк: ГВУЗ «ДонНТУ», 2012. – 186 с.

- С. П. Еронько, А. Н. Смирнов, С. А. Бедарев и др.Новые устройства для реализации технологии бесшлакового выпуска стали из кислородного конвертера [Текст] / Процессы литья. – 2007. – № 4. – С. 16–21.

- Пат. 71681 UA, C21 C/46. Пристрій для відсічення шлаку при випуску сталі з конвертора/С. П. Єронько, О. М. Смірнов, О. Ю. Цупрун та інш.: Заяв. 20.04.2004; опубл. 15.12.2004, №12.

- С. П. Еронько, Е. В. Ошовская, С. А. Бедарев и др. Исследование на физической модели процесса отсечки конвертерного шлака элементами поплавкового типа [Текст]/ Известия высших учебных заведений. Черная металлургия. – 2009. – №7. – С.13 – 18.

- С. А. Бедарев. Определение массо–центровочных характеристик отсечных элементов поплавкового типа / С. А. Бедарев // Научные труды Донецького национального техничного университета. Сер. : Горно–електромеханическая. – 2013. – Вип. 1. – С. 14–21.

- Е. В. Ошовская, С.А. Бедарев, И. А. Брозянский.Задача поиска эффективной конструкции элементов поплавкового типа для отсечки конвертерного шлака / Материалы X Международной научно–технической студенческой конференции

Механика жидкости и газа

. – Донецк: ДонНТУ, 2011. – С. 90–94. - С. П. Еронько, Е. В. Ошовская, С. А. Бедарев, С. В. Мечик. Исследования на физической модели процесса взаимодействия отсечных элементов поплав–кового типа с потоками расплава в ванне конвертера /

Черметинформация

. БюллетеньЧерная металлургия

, 2009. – Вып.6. – С. 39–45.