Одной из заключительных стадий непрерывного литья слитков является их охлаждение. Данная операция выполняется специальной машиной, называемой холодильник. Холодильник реализует постепенное перемещение и кантовку (переворот) квадратных и круглых заготовок с использованием шагающих балок. Привод холодильника обычно гидравлический. В процессе эксплуатации в машине начинают происходить отказы, связанные с неравномерностью срабатывания гидроцилиндров, утечками жидкости, деформацией конструкций. Данная работа будет посвящена разработке алгоритма диагностирования технического состояния гидравлического привода холодильника МНЛЗ. Решение поставленной задачи будет достигнуто последовательно путем: изучения технологий производства, анализа конструкции, анализа условий работы машины, изучения характерных отказов, проведения расчетов и определения наиболее нагруженных узлов, моделирования развития повреждений элементов гидропривода, а также разработкой карты осмотров, карты смазки, формированием перечня диагностических параметров и разработкой последовательности распознавания неисправностей.

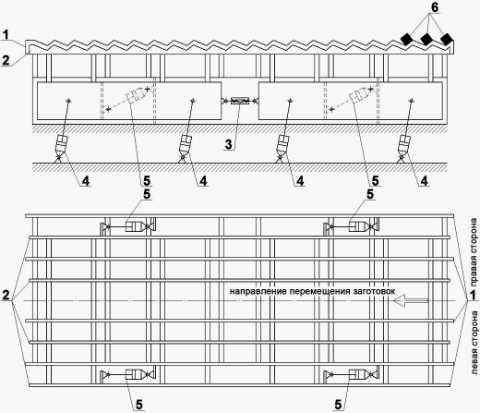

Конструкция холодильника (рисунок 1) состоит из неподвижных 1 и подвижных 2 балок, они соединены между собой фаркопом 3; гидроцилиндров вертикального перемещения 4 и гидроцилиндров горизонтального перемещения 5; заготовок 6.

Рисунок 1. Схема холодильника МНЛЗ

Цикл движения холодильника включает 4 этапа передвижения заготовок (рис 1.1.):

-подъем(выполняется с помощью горизонтальных гидроцилиндров);

-перемещение подвижных балок (с помощью вертикальных гидроцилиндров);

-опускание подвижных балок;

-возврат в исходное положение (холостой ход).

Рисунок 1.1. Схема движения подвижных балок

холодильника МНЛЗ

(анимация: 10 кадров, 11 повторов, 142 килобайта)

Опыт эксплуатации холодильников данной конструкции показал, что после 5 лет работы отмечается рост постепенных и внезапных отказов, как элементов гидропривода, так и опорных конструкций.

Основными требованиями к гидроприводу холодильника МНЛЗ являются синхронность и стабильность работы гидроцилиндров, поэтому анализ безотказности привода представляется актуальным.

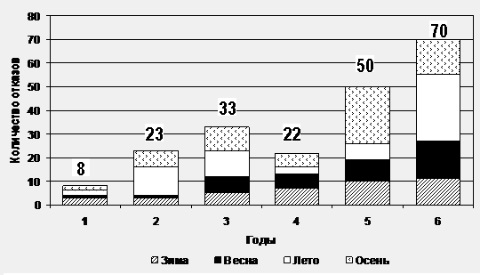

На основании данных агрегатных журналов за 6-летний период был проведен анализ отказов машины.

На рисунке 2 представлена диаграмма изменения суммарного годового количества отказов холодильника в целом за период наблюдения с распределением по временам года.

Здесь можно выделить три интервала, отличающихся количеством отказов. За первый год – минимальное количество отказов. Далее в течение трех лет наблюдалось постоянное годовое количество отказов. За последние два года отмечено резкое увеличение количества отказов. Такая тенденция подтверждает известную закономерность изменения интенсивности отказов машины как сложной системы, представляемую S-образной кривой и отражающую естественные процессы «старения» технических объектов.

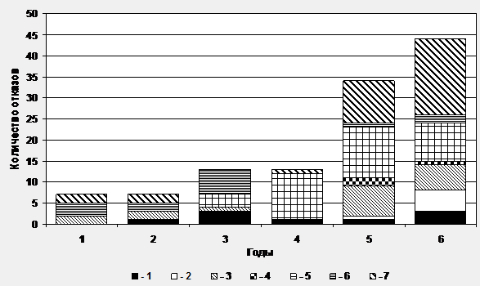

Наибольшее количество отказов (29,7 %) связано с гидростанцией и фильтрами (28 %). Отказы гидростанции стали возникать после двух первых лет эксплуатации с резким увеличением их количества, а неисправности фильтров имели место на всем периоде наблюдения, но значительный рост их интенсивности произошел на 5 и 6 год. Такая же тенденция характерна для трубопроводов и гидроаккумуляторов (доля их отказов 15,3 и 11,9 %). Отказы гидроцилиндров горизонтального перемещения происходили ежегодно, и их доля составила 7,6 %, а отказы гидроцилиндров вертикального перемещения (5,1 %) стали возникать в течение последних двух лет. В этот же период отмечены отказы резьбовых соединений крепления гидроцилиндров (2,5 %). В общем, значительное увеличение количества отказов в гидроприводе произошло на 5 и 6 годы эксплуатации, как и для холодильника МНЛЗ в целом.

Основными видами отказов элементов гидропривода являются: трещины трубопроводов, обрывы рукавов высокого давления, дефекты штуцеров, ослабление затяжки фланцевых соединений, износ и дефекты уплотнений, повреждение мембран аккумуляторов.

Рисунок 2 – Изменение количества отказов холодильника МНЛЗ

Рисунок 3– Изменение количества отказов гидропривода по элементам: 1 – цилиндр горизонтального перемещения; 2 – цилиндр вертикального перемещения; 3 – трубопроводы; 4 – резьбовые соединения; 5 – гидростанция; 6 – аккумулятор; 7 – фильтр

Для детального изучения причинно-следственных связей отказов, выработки рекомендаций по совершенствованию конструкции холодильника и разработки алгоритма диагностирования его технического состояния планируется разработка имитационной модели машины, позволяющей воспроизводить движение машины, определять ее кинематические и силовые параметры, отслеживать их изменение при возникновении различных неисправностей гидропривода[4].

Целью моей работы является разработка алгоритма диагностирования

гидропривода МНЛЗ

. Для этого были поставлены задачи:

Основные задачи исследования:

Тема : «Шагающие балки» достаточно распространена, ей посвящено достаточное количество работ, а также патентов. С помощью патентного поиска было найдено два патента о конструкциях холодильников.

Холодильник для проката

Изобретение относится к прокатному производству, в частности к конструкции реечных холодильников сортовых станов. Холодильник для проката содержит параллельно размещенные попарно чередующиеся стационарные и подвижные перекладывающие зубчатые рейки, выравнивающий рольганг и упор, расположенный перед рольгангом. Выравнивающий рольганг имеет многоручьевые ролики с приводом их вращения. Ролики неподвижно установлены между зубчатыми рейками. Холодильник снабжен несущими балками, установленными под зубчатыми рейками поперек их расположению. На несущих балках размещены подшипниковые опоры роликов рольганга. Ролики рольганга объединены между собой и с приводом их вращения в группы с помощью гибкой упругой кинематической связи и механизма натяжения цепи с амортизатором. Кинематическая связь выполнена в виде пластинчатой цепи, звездочек, насаженных на приводные хвостовики роликов и привода их вращения, и отклоняющих звездочек. Привод вращения роликов рольганга расположен под несущей балкой. Отклоняющие звездочки размещены на несущих балках в промежутках между роликами рольганга. Изобретение позволяет повысить эффективность работы холодильника и исключить деформацию проката.[6]

Способ транспортирования заготовок прямоугольного сечения

Изобретение относится к устройствам транспортирования изделий, заготовок, контейнеров, поддонов в печах. Целью изобретения является повышение экономических показателей печи. Устройство для транспортирования изделий содержит неподвижную подину, шагающие балки с опорными стойками и несущей частью. Шагающие балки соединены с механизмом вертикального и горизонтального перемещения. На подине размещены изделия. В кладке корпуса печи и в подине сделаны продольные каналы для перемещения толкающих стоек, укрепленных на шагающих балках. Расстояние между опорными стойками равно шагу продольного перемещения, а между опорными стойками и толкательными стойками расстояние равно (H + 0,5 B), где B - ширина несущей части опорной стойки. Устройство позволяют упростить конструкцию печи, сделав одностороннюю загрузку и выгрузку изделий, улучшить герметизацию рабочего пространства за счет глухой закладки второго торца печи, сократить в два раза линии транспортирования изделий к печи и от нее и уменьшить количество обслуживающего персонала. Кроме того, изобретение позволяет исключить дополнительный отвод из печи продуктов сгорания и, оставив одну зону прямой рекуперации тепла, улучшить эффективность использования тепла продуктов сгорания и повысить степень прямой рекуперации.[7]

Также была найдена статья на тему «Особенности формирования

динамических моделей многодвигательных гидроприводов холодильников МНЛЗ

.

В ней был приведен динамический расчет холодильника МНЛЗ

с

шагающими балками.[8]

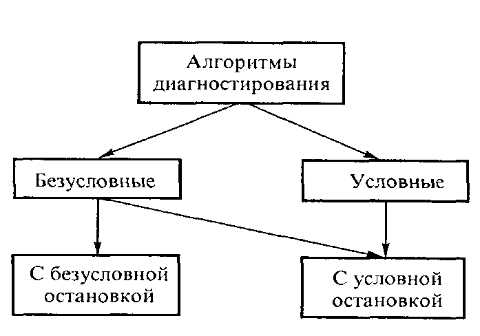

Любая задача диагноза решается при помощи реализации соответствующей процедуры, в основе которой лежит алгоритм диагностирования, который представляет собой совокупность предписаний в виде последовательности проверок и правил обработки их результатов. Различают алгоритмы проверки исправности, работоспособности и поиска неисправности. Существует три вида алгоритмов: безусловный с безусловной остановкой, безусловный с условной остановкой и условный с условной остановкой (рис. 4).

Рисунок 4 – Классификация алгоритмов диагностирования

Безусловный алгоритм задает одну фиксированную последовательность проведения проверок, при этом информация о техническом состоянии объекта фиксируется и обрабатывается последовательно независимо от результатов предыдущих проверок.

В условном алгоритме предусматривается назначение каждой последующей проверки в зависимости от результата анализа предыдущих проверок.

Если заключение о техническом состоянии объекта может быть сделано только после проведения всех проверок, предусмотренных алгоритмом, то такой алгоритм называют алгоритмом с безусловной остановкой. Если выдача результата диагностирования возможна после выполнения каждого или некоторых промежуточных шагов алгоритма, то последний называют алгоритмом с условной остановкой.

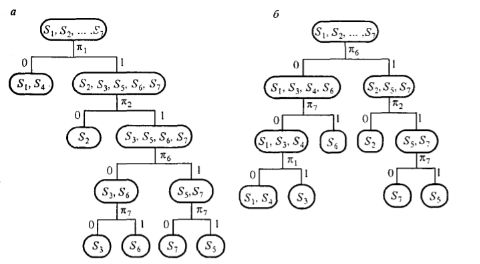

Наиболее распространенными формами представления алгоритмов диагностирования являются таблицы и древовидные графы. Безусловные алгоритмы с безусловной остановкой представляются в виде таблиц, в качестве которых, например, выступают словари неисправностей. Безусловный алгоритм с условной остановкой представляется в виде графа (рис. 5а). Корневая вершина графа представляет множество S={S1,S2,...,S7} всех рассматриваемых технических состояний объекта, а остальные вершины:

Рисунок 5 – Схемы безусловного (а) и условного (б) алгоритмов диагностирования

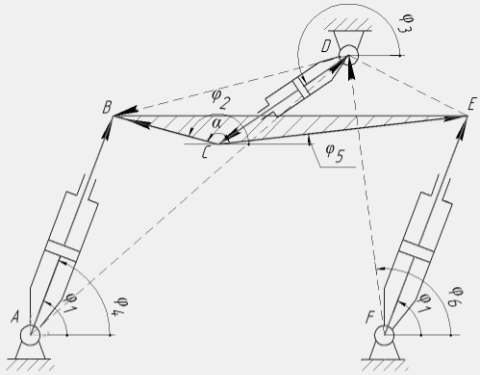

При разработке математической модели в конструкции холодильника была выделена структурная группа, представляющая собой рычажный механизм, расчетная схема которого приведена на рисунке 2. Звенья АВ и FE соответствуют гидроцилиндрам вертикального перемещения, а звено CD – гидроцилиндру горизонтального перемещения. Точки В, С и Е располагаются на подвижной балке и перемещаются плоскопараллельно. Длины звеньев СВ, СЕ и ВЕ постоянны. Четырехзвенник АВЕF образует паралелограмную систему. Положение каждого звена механизма в произвольный момент времени характеризуется углом φi. При подъеме и опускании подвижной балки звенья АВ и ЕF имеют переменную длину, которая зависит от хода гидроцилиндров, при этом звено CD имеет фиксированную длину и может поворачиваться вокруг точки D. При выдвижении и втягивании штока гидроцилиндра горизонтального перемещения изменяется длина звена CD, а звенья АВ и ЕF имеют постоянную длину и совершают качательное движение вокруг точек А и F соответственно. В исправном механизме lAB=lFЕ.

Рисунок 5 – Расчетная схема рычажного механизма

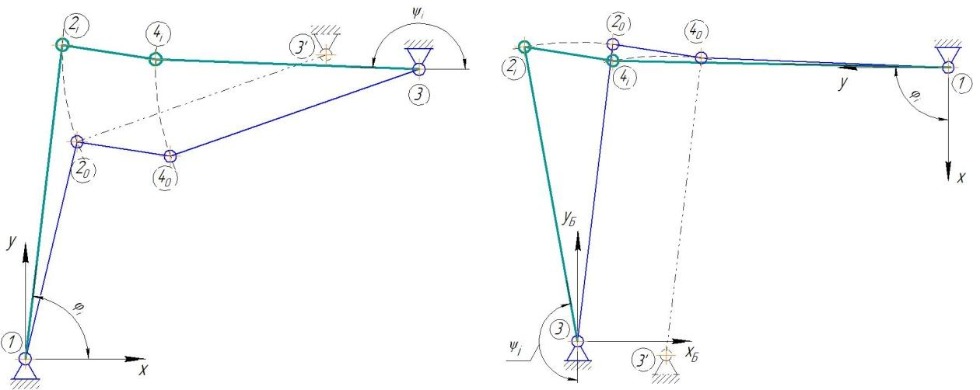

Представленный на рис. 6 механизм был сведен к обобщающей расчетной схеме (рис. 6).

Рисунок 6 – Обобщающая расчётная схема четырёхзвенного механизма для этапов движения холодильника подъем-опускание (а) и перемещение-возврат в исходное положение (б)

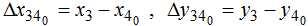

При составлении математического описания обобщающего механизма в качестве исходных данных приняты:

1) координаты точек 1 и 3 – (x1;y1), ( x3;y3);

2) координаты точек 2 и 4 в начальном положении  ,

,

3) приращение длины звена 1-2, соответствующее максимальному ходу гидроцилиндра вертикального перемещения (sв.max) или горизонтального перемещения (sг.max) – Δl12.

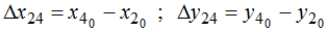

Положение точки 4 относительно точки 2 в процессе движения сохраняется и может быть описано расстояниями:

Точка 3 - воображаемый центр поворота точки 2 – задается координатами:

расстояния по осям x и y между точкой 3

и точкой 4 в начальном положении:

расстояния по осям x и y между точкой 3

и точкой 4 в начальном положении:

Расстояния между точками 1, 2, 3, 3’ и 4 в начальном

положении механизма находятся, исходя из координат точек.

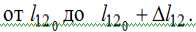

Длина звена 1-2 является переменной и изменяется в диапазоне  Текущее положение звена 1-2 с длиной

Текущее положение звена 1-2 с длиной  характеризуется углом φi.

характеризуется углом φi.

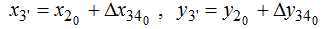

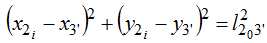

Для определения угла φi рассматривалось

движение точки 2, которая перемещается по дуге окружности с

воображаемым центром в точке 3’ с координатами  и радиусом

и радиусом  что

описывается уравнением:

что

описывается уравнением:

где  – текущие координаты точки 2.

– текущие координаты точки 2.

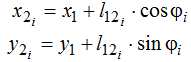

Одновременно точка 2 принадлежит звену 1-2, поэтому ее координаты можно найти по выражениям:

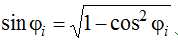

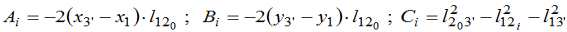

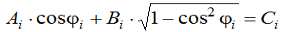

После подстановки и замены  , а так же вводя переменные

, а так же вводя переменные

получаем выражение

Выполнив разделение слагаемых и возведение в квадрат, выражение сводится к квадратному уравнению: a2z2+a1z+a0=0,

где a0, a1, a2 – коэффициенты, значения которых вычисляются по формулам

z – переменная, z=cosφi.

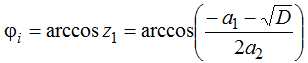

Текущее значение угла φi соответствует корню уравнения (9) и находится по выражению:

где D – дискриминант уравнения,D=a12-4a2a0.

По найденному значению угла φi по формулам рассчитываются координаты точки 2  а

затем координаты точки 4:

а

затем координаты точки 4:

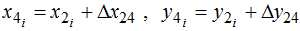

Угол ψi, характеризующий положение звена 3-4, вычисляется по выражениям:

где U34i – угол равный

Приведенные зависимости составляют основу усовершенствованной математической модели для определения углов положения звеньев и траекторий движения шарниров рычажного механизма, выделенного в структуре холодильника МНЛЗ (рисунок 3). Расчет по формулам выполняются для каждого этапа движения холодильника, при этом учитывается расположение шарниров А, В, С, D и их соответствие точкам 1, 2, 3 и 4 в обобщающем механизме. Исходными данными математической модели выступают: 1) координаты точек А, D – (xA;yA),(xD;yD); 2) координаты точек В, C в начальном положении – (xВ0;yВ0), (xC0;yC0); 3) максимальный ход гидроцилиндра вертикального перемещения –sв.max; 4) максимальный ход гидроцилиндра горизонтального перемещения –sг.max.

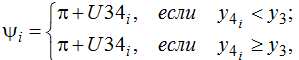

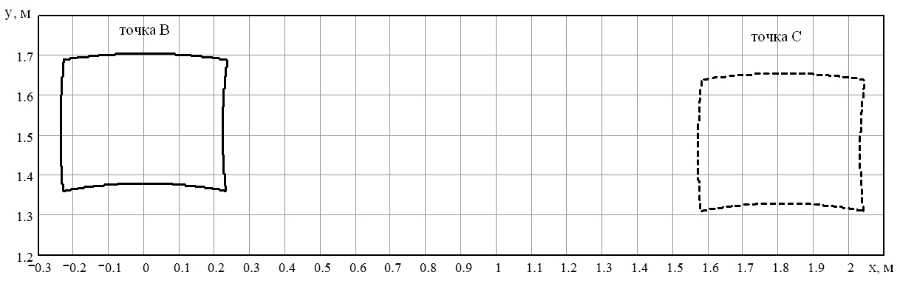

Проверка адекватности разработанной математической модели была выполнена с помощью физической модели (рисунок 7), имитирующей часть холодильника МНЛЗ, соответствующую структурной группе. Модель включала подвижную и неподвижную балки, два гидроцилиндра вертикального перемещения и один гидроцилиндр горизонтального перемещения. Траектория движения точек подвижной балки фиксировалась путем непосредственной отрисовки. Для этого на поверхности подвижной балки перпендикулярно её продольной оси закреплялся маркер, а перед физической моделью неподвижно устанавливался лист бумаги. Далее на физической модели имитировался цикл движения холодильника. Полученное на бумаге изображение с траекторией движения сканировалось и оцифровывалось. На рисунке 8 приведены траектория движения шарнира В, полученная аналитически, и траектория, зафиксированная на физической модели. Максимальная абсолютная погрешность составила 5 мм, относительная погрешность при сопоставлении с ходом гидроцилиндров – 11,1 %, что является допустимым.

Рисунок 7 – Физическая модель части

холодильника МНЛЗ.

Рисунок 8 – Расчетная (х) и зафиксированная (___) на физической модели траектория движения шарнира В.

Используя разработанную математическую модель, для реальной

конструкции холодильника МНЛЗ

были рассчитаны

«эталонные» траектории движения точек, расположенных на

подвижных балках, а именно, точек крепления гидроцилиндров

вертикального и горизонтального перемещения (рисунок 9).

Рисунок 9 – Эталонные

траектории

движения точек крепления гидроцилиндров вертикального (точка В) и

горизонтального (точка С) перемещения подвижных балок холодильника МНЛЗ

В дальнейшем разработанная математическая модель кинематических

параметров холодильника с шагающими балками и её программная реализация

в пакете "MathCad" позволят изучить влияние неисправностей гидропривода

(наличие утечек, несинхронность движения и др.) на силовое нагружение

элементов конструкции и разработать алгоритм диагностирования и

мероприятия по повышению безотказности холодильника МНЛЗ

.[1]

Составление алгоритма диагностирования гидропривода холодильника МНЛЗ не завершено, он будет окончательно сделан в апреле-мае 2018 года. Полный текст работы и материалы по ее теме могут быть получены у автора или его руководителя.