Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Анализ условий эксплуатации и возможных отказов.

- 4 Предлагаемые типовые решения

- 4.1 Двигатель

- 4.2 Редуктор

- 4.3 Металлоконструкции крана

- 5 Состав стационарной системы

- Выводы

- Список источников

Введение

В условиях современных требований к непрерывности технологических процессов и безотказности механического оборудования необходимы изменения в подходах к обеспечению эксплуатационной надежности механического оборудования, в том числе и для металлургических литейных кранов. В данном случае необходимость безотказной работы комплекса металлургических машин, не может быть решена традиционными методами периодических осмотров и диагностирования. Необходимо использование стационарных систем диагностирования при использовании комплекса параметров диагностики. Оценка технического состояния металлургических кранов, работающего при неопределенном нестационарном нагружении, не может проводиться методами используемых для роторных машин, работающих в длительном режиме.

1. Актуальность темы

В составе металлургического крана следует выделить три основных объекта контроля: механизм передвижения, механизм главного подъема, металлоконструкции. Различные режимы и диапазоны измерений в данном случае объединяются непериодическими нагрузками, действующими в различных временных интервалах. Это позволяет рекомендовать в качестве диагностических параметров: вибрационные колебания, токовые характеристики и частоты вращения приводных двигателей.

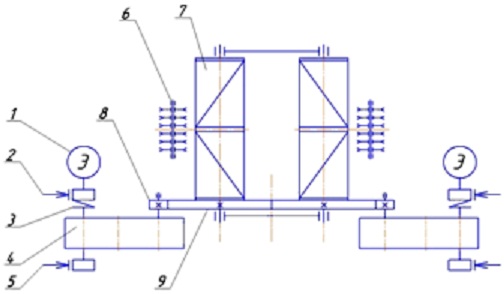

Типовая конструкция механизма главного подъема разливочного крана приведена на рисунке 2. Механизм состоит из двух одинаковых механизмов, связанных между собой зубчатыми венцами 9 барабанов 7, что обеспечивает их равные угловые скорости вращения. Каждый механизм приводится во вращение электродвигателем 1 и состоит из двухступенчатого редуктора 4 и зубчатой пары 8-9, имеет два колодочных тормоза 2, 5, установленных с двух сторон редуктора 4. Вал двигателя соединен с быстроходным валом редуктора с помощью зубчатой муфты 3. В состав механизма входит силовой полиспаст 6.[6]

В основе построения системы контроля предлагается использовать блочный принцип, различающийся настраиваемыми параметрами определения технического состояния. Необходимым является наличие объединяющего блока контроля. Должны быть предусмотрены возможности расширения точек контроля и функций анализа. Это позволит унифицировать функции обслуживания, наладки, эксплуатации, использования информации и совершенствования стационарной системы.

2. Цель и задачи исследования

Целью разрабатываемой системы является повышение долговечности и безотказности эксплуатируемого оборудования металлургических кранов за счет своевременного выявления механизмов, имеющих повышенную вибрацию, определения и устранения (путем проведения ремонтов) причин вызвавших вибрацию.

Система должна обеспечить текущий контроль и диагностирование технического состояния механизмов прокатных станов для предотвращения внезапных отказов и обеспечения целостности базовых и корпусных деталей и узлов механизмов. Результаты контроля должны использоваться для принятия решения об аварийной остановке и о необходимости поведения ремонта механизмов.[7]

Основные задачи исследования:

контроль и сигнализация о превышении заданных значений: параметрами вибрации;

использование для контроля технического состояния токовых характеристик и частоты вращения валов приводных двигателей;

анализ текущих значений вибрационных параметров, распознавание спектрального состава вибрационного сигнала, характера возможных повреждений и определение трендов развития повреждений;

анализ временной реализации вибрационного сигнала и определение степени накопления повреждений при ударных процессах;

оценка технического состояния контролируемых механизмов, определение времени и объемов ремонтных воздействий;

накопление и анализ информации о содержании проведенных ремонтов, эффективности воздействий, периодичности замен элементов;

диагностирование правильности функционирования стационарной системы и предупреждение о возможных неисправностях.

В составе стационарной системы должен присутствовать блок стыковки результатов диагностирования при помощи переносных приборов и контроля параметров вибрации стационарными датчиками. Возможно исполнение в виде автоматизированной информационно-диагностической системы ремонта оборудования.

Необходимо предусмотреть подготовку специалистов непосредственно работающих с системой, использующих полученную информацию и специалистов по обслуживанию системы.

3. Анализ условий эксплуатации и возможных отказов.

Металлургический кран работает в условиях переменных и непостоянных нагрузок при различной частоте вращения и различном крутящем моменте двигателя. Температурные условия – постоянные, имеются сезонные изменения. Повышенная запыленность, внутри корпуса редуктора – воздействие теплого минерального масла.

Возможные отказы связаны с ослаблением резьбовых соединений, нарушением взаимного расположения деталей, появлением зазоров в соединениях и возникновением металлического контакта между элементами подшипников, зубчатых передач. Зафиксированные отказы связаны с износом осей, повреждениями подшипников, зубчатых передач, ослаблением и разрушением резьбовых соединений, нарушением режима смазки.

4 Предлагаемые типовые решения

4.1 Двигатель

Основной вид повреждения механической части двигателя – постепенные повреждения подшипников в результате осповидного выкрашивания или нарушения режима смазывания. Время развития повреждений 1…2 месяца, позволяют использовать изменения трендов для распознавания появления неисправностей. Нарушения центрирования, своевременная замена роторов, имеющих повреждения, выявление повреждений электрической части двигателей должно осуществляться ремонтной службой цеха во время проведения текущих ремонтов.[1]

Постепенное накопление повреждений при эксплуатации электродвигателя позволяет использовать для контроля текущего состояния значения общего уровня вибрации: среднеквадратичного значения виброскорости в частотном диапазоне 2…400 Гц; среднеквадратичное и пиковое значения виброускорения в частотном диапазоне 10…5000 Гц. Частотные диапазоны необходимо уточнить после проведения вибрационных исследований подшипниковых узлов двигателей.[5]

.Принимаемые решения: дополнительное смазывание, затянуть резьбовые соединения, заменить подшипник. Основание для принятия решения – превышение значений вибрации допустимого значения, стабильное увеличение значений вибрации, отсутствие снижения вибрации после проведения ремонтных воздействий.

Возможно применение решающих правил, приведенных в ГОСТ 25364-97[2]:

допустимое значение после ремонта - 2,8 мм/с; эксплуатация без ограничений – 4,5 мм/с; эксплуатация в ограниченном временном интервале (до 7-ми дней) – 7,1 мм/с; эксплуатация не допускается при значениях виброскорости превышающем 7,1 мм/с.При одновременном увеличении вибрации двух опор на 1,0 мм/с при стабилизации частоты вращения должны быть приняты оперативные меры для выяснения причин изменения. Возрастание вибрации подшипниковой опоры двигателя на 2,0 мм/с за период до 3-х суток, или увеличение на 3,0 мм/с независимо от продолжительности возрастания должно служить основанием для принятия оперативных мер по выявлению причин, для чего может осуществляться остановка двигателя.

Точки контроля располагаются в вертикальном направлении, в нижней части подшипниковых узлов электродвигателя.

Дополнительные диагностические параметры для принятия решения об остановке двигателя: увеличение тока холостого хода; нестабильность частоты вращения.

4.2 Редуктор

Для своевременного обнаружения постепенных и внезапных повреждений предлагается использовать для контроля текущего состояния значения общего уровня вибрации и изменения спектральной картины вибрации. Контролируемые параметры при измерении общего уровня вибрации: среднеквадратичного значения виброскорости в частотном диапазоне 2…400 Гц; среднеквадратичное и пиковое значения виброускорения в частотном диапазоне 10…5000 Гц.

Контроль спектральной картины вибрации осуществляется по 3-м максимальным значениям составляющих виброскорости и виброускорения при работе на заданной частоте вращения. Признак изменения спектральной картины – изменение амплитуд составляющих вибрации более, чем в 2,6 раза, изменение частотных характеристик максимальных значений.

Изменение частоты вращения может приводить к изменению спектральной картины, но это не является признаком повреждения. Изменение нагрузки на редуктор также изменяет вид спектрограммы. В механическом оборудовании наряду с детерминированными процессами присутствуют и стохастические. Стабильность вероятностных характеристик последних определяется техническим состоянием системы. Амплитуда составляющих виброскорости и стабильность значений виброускорения, может быть связано с изменением скоростного режима или технического состояния редуктора. Однако, данные значения должны оставаться практически неизменными при стабильных внешних воздействиях и иметь однотипное изменение при изменении частоты вращения.

Частоты возможных повреждений элементов механизма необходимо связать с фактической частотой вращения вала двигателя.

Принимаемые решения: остановка механизма, осмотр механизма, затяжка резьбовых соединений, замена элементов. Основание для принятия решения – превышение значений вибрации допустимого значения, стабильное увеличение значений вибрации, отсутствие снижения вибрации после проведения ремонтных воздействий, резкое изменение спектральной картины по сравнению с предыдущими реализациями при неизменном характере нагружения. Изменение спектральной картины виброускорения – основание для проведения дополнительного осмотра механизма. Изменение спектральной картины виброскорости требует срочного принятия решения по ремонтным воздействиям по восстановлению работоспособного состояния механизма – затяжке резьбовых соединений, замене элементов. Уточнение содержания ремонта необходимо осуществить после проведения визуального осмотра механизма.

Для выбора контрольных точек установки датчиков следует определить сектора действия сил и запасы прочности по основным элементам – валам, зубчатым передачам, подшипникам. Направление установки датчиков требует исследований по определению информативности различных направлений для условий редуктора. Определить информативные частоты возможных повреждений. Так как частоты связаны с элементами, можно найти некоторое минимальное число контрольных точек для диагностирования всех элементов редуктора. Следует выполнить контурную диаграмму вибраций и поиск по внешним подшипникам.

Рисунок 3 – Места и порядок установки датчиков

(анимация: 13 кадров, 4 цикла повторения, 134 килобайта)

Точки контроля редуктора должны включать подшипники входного вала, промежуточных валов и выходного вала. Обязательно предусмотреть контроль вибрации в осевом направлении. Использование низкочастотного и среднечастотного диапазона позволяет уменьшить количество точек контроля, так как данные колебания легко распространяются по корпусным деталям. Кроме того контролируемые элементы можно распознать по частотам возможных повреждений.

Предлагаемое расположение контрольных точек: 1 – радиальное направление - подшипник входного вала; 2 – осевое направление - подшипник входного вала; 3 – радиальное направление подшипник - промежуточного вала; 4 - радиальное направление - подшипник выходного вала. Конкретное расположение необходимо выбирать с учетом зон нагружения и конструкции редуктора.

В данном случае для оценки технического состояния предпочтительным является метод относительного сравнения измеренных значений во времени эксплуатации. Дополнительные диагностические параметры для принятия решения об остановке редуктора: увеличение тока холостого хода; нестабильность частоты вращения.

Периодичность опроса 1 раз в минуту, длительность опроса 10 секунд, период между измерениями 100 мкс. Для построения трендов используется ежечасное значение, для архива выбирается ежесменное значение, еженедельное значение. Выбор значений осуществляется оператором стационарной системы.

4.3 Металлоконструкции крана

Состояние металлоконструкций во многом определяют внешние воздействия на механизмы привода. Наиболее информативным в данном случае является контроль временной формы вибрационного сигнала в момент захвата подъема и начала движения. Это позволит контролировать целостность балок, равномерность движения крана, наличие зазоров в элементах металлоконструкции, ослабление креплений.

Временная форма является наиболее информативным параметром при оценке технического состояния механизмов кратковременного и повторно кратковременного режимов работы. Быстропротекающие процессы с переменными ускорениями трудно диагностировать, т. к. процесс измерения требует определенного промежутка времени, в течение которого измеряемый параметр не остается постоянным. В этом случае целесообразно проводить совместную регистрацию не средних, а мгновенных значений вибрации и получать для анализа их временную развертку.[4]

Расположение контрольных точек – два однокоординатных датчика, установленных в вертикальном направлении посередине главных балок и четыре трехкоординатных датчика по периметру металлоконструкций. Необходимо предусмотреть быстросъемный разъем и механическую защиту от повреждений кабеля и датчика. Работа датчика происходит в условиях агрессивной среды: переменного воздействия температурных полей, мелкодисперсной пыли. Это требует использования нержавеющих материалов, пыле- и влагозащищенных разъемов. Для крепления датчиков могут быть использованы промежуточные элементы. Необходимо обучение специалистов вопросам установки, обслуживания, замены и восстановления элементов измерительной части системы.

Для контроля состояния механизма передвижения, в частности подшипников колес, предлагается использовать систему контроля токовых параметров двигателей.

5 Состав стационарной системы

В составе стационарной системы следует выделить следующие элементы:

- измерительная часть, включает датчики вибрации, необходимо обеспечить получение информации о частоте вращения двигателей и токовых характеристиках;

- коммутирующая часть – кабели, предварительные усилители и согласующие устройства;

- блоки контроля трех типов: контроль общего уровня вибрации, контроль общего уровня вибрации и спектральных составляющих, контроль временных реализаций вибрационного сигнала с функцией контроля ударных процессов;

- блоки визуализации и сигнализации состояния;

- общий блок контроля технического состояния и диагностирования;

- блок самодиагностики состояния системы;

- блок стыковки результатов диагностирования при помощи переносных приборов - автоматизированная информационно-диагностическая система ремонта оборудования для учета проведенных ремонтов и характерных повреждений.

Весьма эффективным дополнением может быть аппаратура (стационарная или переносная) для визуального осмотра внутренних элементов механизма позволяя выполнить уточнение характера повреждений во время текущих ремонтов и профилактик, подтвердив правильность поставленного диагноза. Эффективность функционирования системы определяется степенью использования информации о техническом состоянии. Сообщения о текущем состоянии должны стать постоянной информацией для эксплуатационного персонала.[3]

Выводы

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: май-июнь 2018 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

1. Обоснование необходимости проведения ремонтов механического оборудования металлургических предприятий,В.А. Сидоров, Донецкий национальный технический университет (Донецк, Украина), http://www.mayster.info/index.php?lang_id=1&menu_id=167

2. ГОСТ 25364-97http://docs.cntd.ru/document/1200011634

3. Информационные основы виброметрии, В.А. Сидоров,Вестник СевГТУ. – Севастополь: Изд-во СевНТУ, 2011. – Вып. 117: Машиноприборостроение и транспорт. – С.157-165http://masters.donntu.ru/2013/fimm/lytaev/library/article8.htm

4. Практика реализации стационарной системы вибродиагностики прокатного оборудования на примере комплекса «КОРУНД» http://patonpublishinghouse.com/tdnk/pdf/2014/pdfarticles/02/11.pdf

5. Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.http://eam.su/2-3-vibraciya-mexanizmov.html

6. Механическое оборудование металлургических заводов/ Магнитогорский государственный технический университет им. Г.И. Носова, 2014г., Стр. 87-94https://elibrary.ru/item.asp?id=22828041

7. О работе подвесок литейных кранов, Щеглов О.М., Сагиров Ю.Г., Суглобов Р.В. - Мариуполь, 25.11.2010г.http://eir.pstu.edu/bitstream/handle/123456789/1396/захист%2013_22.pdf?sequence=1