Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования,

- 3. Анализ работ по теме

- 4. Планируемые практические результаты

- Список источников

Введение

Развитие промышленности ДНР требует увеличения объема строительных работ, в том числе и дорожного строительства. Объемы и темпы строительства в значительной степени определяются уровнем механизации работ. Поэтому требования к дорожным и строительным машинам, а также к их обслуживанию, постоянно ужесточаются. Причем имеет место не только количественный, но и качественный рост парка: появляются новые виды техники, усложняется конструкция. Обеспечение работоспособности такого изменяющегося парка машин требует постоянного совершенствования системы технической эксплуатации. Её значимость характеризует известный факт, что в процессе эксплуатации затраты на поддержание и восстановление работоспособности машин в 6...10 раз превышают стоимость их изготовления. По данным исследователей около 80% эффективности использования дорожных и строительных машин обеспечивается средствами их технической эксплуатации.

Долговечность деталей машин – один из главных элементов, определяющих надежность машин в целом. Увеличение долговечности деталей позволяет сократить число, объем и продолжительность ремонтов, уменьшить расход запасных частей и увеличить сроки службы машин. Повышение долговечности деталей, а, следовательно, и повышение надежности машин являются важной народнохозяйственной проблемой, решаемой на всех стадиях изготовления, монтажа, эксплуатации и ремонта машин.

Типовой деталью дорожных и строительных машин является кулачковый механизм.

Кулачковый механизм – это механизм с высшей кинематической парой, обладающий возможностью обеспечения законов движения выходного звена, а структура содержит хотя бы одно звено с рабочей поверхностью переменной кривизны. Кулачковые механизмы предназначены для преобразования движения ведущего звена в требуемый вид движения выходного звена согласно заданному закону. Эти механизмы нашли широкое применение в транспортных, технологических и других машинах.

На рисунке 1 показан принцип работы кулачкового механизма, в котором вращательное движение кулачка преобразуется в поступательное движение толкателя.

Рисунок 1 - Принцип работы кулачкового механизма

Надежность кулачковых механизмов преимущественно определяется долговечностью кулачков, рабочая поверхность которых теряет работоспособность вследствие контактно-усталостного износа в процессе эксплуатации. В соответствие с эксплуатационным назначением, кулачок имеет сложную геометрическую форму в торцовом сечении и, в целях повышения технологичности, простую – в осевом сечении. Априори предполагается наличие линейного контакта в сопряжении деталей кулачкового механизма, что должно обеспечивать высокую нагрузочную способность.

Известно, что повышение долговечности любой детали наиболее эффективно технологическими методами, которые обеспечивают необходимое качество поверхностного слоя. Разработано большое количество различных технологических методов, позволяющих повысить износостойкость поверхностей трения, как при изготовлении, так и при ремонте. Однако, проблема обоснованного выбора наиболее эффективной упрочняющей технологии, поиск режимов упрочнения для конкретной детали в настоящее время продолжает оставаться актуальным.

Следовательно, поиск, исследование и применение технологических методов, позволяющих обеспечить формирование модифицированного профиля осевого сечения кулачков, упрочнение рабочей поверхности и повышение долговечности кулачковых механизмов, является актуальной задачей.

1. Актуальность темы

Наиболее эффективным и экономичным способом увеличения действующего парка дорожных, строительных машин является повышение их долговечности. Одним из основных повреждающих процессов, снижающих потенциал работоспособности дорожно-строительных машин и оборудования, является интенсивное изнашивание элементов машин. Отказы машин вследствие износа достигают 70-80% всех отказов, возникающих в процессе эксплуатации машин. В связи с этим вопросам износа деталей, повышению долговечности уделяется большее внимание.

Обеспечение надежности строительных и дорожных машин достигается при комплексном подходе к решению этой задачи на всех этапах: конструкторском, технологическом и эксплуатационном.

Долговечность ответственных деталей машин заложена в качестве их поверхностного слоя рабочих поверхностей, в связи с чем на этапе технологического изготовления обеспечение надежности закладывается путем формирования заданных эксплуатационных свойств деталей отделочно-упрочняющей обработкой.

Анализ работ в области обеспечения долговечности деталей машин показывает необходимость разработки методологии повышения износостойкости на основе «высоких» технологий.

2. Цель и задачи исследования

Целью данной работы является разработка подходов к синтезу комбинированных функционально-ориентированных технологий отделочно-упрочняющей обработки обеспечивающих заданную долговечность ответственных деталей дорожных, строительных, машин.

Для достижения поставленной цели необходимо решить следующие задачи:

- Выполнить исследования условий эксплуатации ответственных деталей пар трения дорожных, строительных машин.

- Исследовать и разработать принципы повышения износостойкости быстроизнашиваемых деталей с неравномерно-распределенной нагрузкой.

- Разработать рекомендации на основе проведенных исследований.

3. Анализ работ по теме

Функциональность и срок службы транспортно-технологических машин значительно зависит от надежности деталей пар трения.

Изнашивание деталей дорожно-строительных машин обусловлено различными по своей природе факторами:

- конструктивные – характер нагружения; вид трения рабочих поверхностей; сочетание материалов деталей сопряжения; наличие защитных покрытий;

- технологические – методы обработки рабочих поверхностей; качество сборки сопряжений; наличие технологических загрязнений; структура поверхностного слоя металла; микрогеометрические показатели поверхностей трения;

- эксплуатационные – характер проводимых работ и режимы использования машины; климатические условия работы; состояние смазочных материалов; виды и периодичность технических обслуживаний и ремонтов [9].

Износостойкость поверхности трения в основном определяется значениями состояния поверхностного слоя, формирующимися в процессе изготовления различными технологическими методами [2, 3]. Для повышения долговечности деталей широкое применение получили отделочно-упрочняющая обработка ППД и нанесение износостойких покрытий [3]. При ОУО ППД в промышленности довольно успешно применяются обкатка деталей роликами и шариками, дробеструйная обработка, обработка ударными инструментами, гидроструйная и гидроабразивная обработки и т.д. [4]. На этапе технологического изготовления обеспечение надежности закладывается путем правильного и точного изготовления узлов и агрегатов, также важно повышение износостойкости, статической и циклической прочности деталей термической обработкой; упрочнение деталей химико-термической обработкой: упрочнение деталей поверхностным пластическим деформированием; нанесение на рабочие поверхности деталей машин износостойких покрытий; и т. д.

Работы В.Ф. Безъязычного, В.И. Бутенко, А.А. Маталина, А.Н. Михайлова, А.В. Орлова, А.Г. Суслова, В.П. Фёдорова, Ю.Г. Шнейдера и др. убедительно свидетельствуют о возможности повышения износостойкости как за счет технологии обработки так и за счет оптимизации профиля сопряженных поверхностей.

Долговечность и эксплуатационная надежность машин и оборудования в значительной степени зависит от состояния и физико-механических свойств поверхностного слоя деталей, где зарождаются и развиваются процессы износа и усталостного разрушения. Значительного повышения износостойкости деталей можно добиться оптимальным сочетанием свойств структуры материалов и упрочняющей обработки.

В машиностроении все более широкое применение получают детали с рабочими поверхностями, функционирующими в экстремальных условиях неравномерно-распределенной нагрузки. Применение обычных технологий отделочно-упрочняющей обработки, обеспечивающих равномерное распределение эксплуатационных свойств по поверхности не обеспечивают оптимальный ресурс для таких деталей. Методы технологического воздействия выбираются на основе особых принципов ориентации технологического воздействия и обеспечения заданных эксплуатационных свойств рабочих поверхностей и их отдельных функциональных элементов. При современных методах отделочно-упрочняющей обработки в основном создаются детали с одинаковыми показателями качества по всей функциональной поверхности независимо от реальных изменений условий внешнего нагружения в отдельных зонах и даже точках. Это вынуждает упрочнять всю поверхность, исходя из максимально действующих факторов нагружения (давления, температуры и т.д.) в определенной зоне, что повышает себестоимость детали, также приводит к снижению ресурса всего узла трения. Изучение характера износа поверхностей показывает, что практически невозможно найти поверхность трения, в пределах которой все внешние факторы нагружения имели бы стабильные параметры. Практически все поверхности трения в разных точках изнашиваются неравномерно.

Особенностью работы деталей дорожных, строительных машин является неравномерность распределения нормальной нагрузки и скоростей скольжения по рабочим поверхностям, что приводит к неравномерному износу и следовательно к уменьшению долговечности пары трения в целом. Неравномерность износов приводит к нарушению макрогеометрии поверхности и, как следствие, к замене всей поверхности [1].

В статье [10] представлена энерго и ресурсосберегающая, импортозамещающая, экологически чистая нанотехнология поверхностного упрочнения интенсивно изнашивающихся деталей, позволяющая упрочнять крупногабаритные детали из ординарных сталей в промышленных масштабах с получением структур наноразмерного диапазона.

К деталям с неравномерно распределенной нагрузкой относятся детали кулачковых и кулисных механизмов, шаровых шарниров, зубчатых передач, подшипники скольжения.

Долговечность кулачковых механизмов определяется неравномерностью износа рабочей поверхности кулачков, которая сопровождается изменением ускорения толкателя. Эффективным технологическим способом повышения долговечности кулачков кулачковых механизмов является создание большого радиуса кривизны осевого профиля рабочей поверхности обработкой бесконечными эластичными алмазными лентами с перекрытием, что позволяет повысить их несущую способность и износостойкость по сравнению с традиционными технологиями в 2 раза [5].

Ряд деталей тормозных механизмов нуждается в повышении ресурса по прочностным и износостойким характеристикам. К числу таких деталей относятся корпусные детали тормоза, в которых повышенному изнашиванию в процессе эксплуатации подвержены упоры промежуточных дисков тормозных механизмов [6].

Сферические шарнирные соединения повышают функциональность машины и устойчивость к деформациям. К сферическим шарнирным соединениям относятся подшипники скольжения, широко применяемые в транспортных машинах [14-16]. В результате исследований [17] определенно, что долговечность шаровых шарниров в основном определяется износостойкостью контактирующих поверхностей его деталей и зависит от конструктивных, технологических и эксплуатационных факторов. Наиболее важной и трудоемкой частью технологического цикла при изготовлении шарового пальца являются черновая и чистовая обработка неполной сферической головки. Заготовки шаровых пальцев, применяемых в шаровых шарнирах передней подвески, изготавливаются, главным образом, холодной высадкой, либо поперечно-клиновой прокаткой, фрезерование, холодной листовой штамповки корпусов шаровых пальцев [18, 19]. В качестве операции чистовой размерно-упрочняющей обработки неполной сферы шарового пальца получила распространение ротационная (планетарная) обкатка шариками, отделочно-упрочняющей бессепаратор ной обкатке отделочно-упрочняющее обкатывание [18, 21, 22].

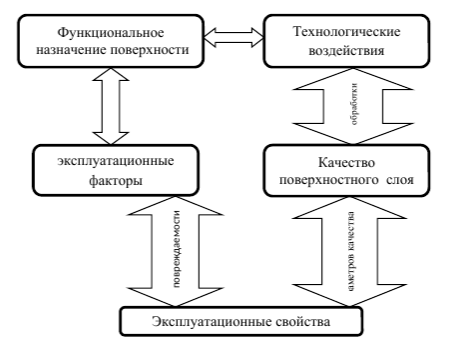

Выбор способа технологического воздействия на рабочую поверхность деталей обуславливается функциональным назначением этих поверхностей и их элементов. Условия эксплуатации, технологические воздействия и эксплуатационные свойства детали взаимосвязаны между собой [1]. Схема анализа детали при выборе способа отделочно-упрочняющей обработки представлена на рисунке 2. Согласно структурно-логической схемы, обеспечение функциональных параметров изделия при формировании поверхностного слоя, характеризуется эксплуатационными связями. Эти характеристики зависят от параметров качества и эксплуатационных факторов, возникающих в процессе эксплуатации изделия.

Рисунок 2 - Структурно-логическая схема

При выборе способа отделочно-упрочняющей обработки необходимо учитывать функциональное назначение детали, её меру полезности, закон распределения по рабочей поверхности и условия воздействия эксплуатационных факторов.

Для повышения функциональных свойств изделий машиностроения необходима разработка наукоемких технологий, признаками которых являются: формирование качественно новой совокупности свойств, как следствие реализация качественно новой меры полезности изделий, а также эффективность производства деталей машиностроения, достигаемая минимизацией материальных, энергетических, трудовых затрат. Формирование функциональных свойств и обеспечение надежности детали в целом, определяемых соответственно качеством их функциональных поверхностей, основывается на принципах полезности, подобия технологических систем и критериальной оценке. Целью изготовления любого изделия является обеспечение заданных эксплуатационных свойств и заданного уровня полезности. Для этого синтез инновационных методов обработки изделий должен базироваться на единстве технологии изготовления и эксплуатации. Разработка наукоемких направлений обеспечения заданной меры полезности изделий является актуальной задачей машиностроения.

4. Планируемые практические результаты

В результате выполнения магистерской работы должны быть разработаны технологии, позволяющие повысить долговечность дорожных, строительных машин.

В технологической части магистерской работы планируется разработка «высоких» технологий комбинированной отделочно-упрочняющей обработки обеспечивающих заданную меру полезности изготавливаемых изделий.

В исследовательской части планируется определить условия эксплуатации деталей машин, определить технологические методы повышения долговечности и разработать рекомендаций на основе проведенных исследований.

Список источников

- Разработка классификатора поверхностей деталей для обеспечения синтеза функционально ориентированных технологий отделочно-упрочняющей обработки / Михайлов А.Н., Лукичев А.В., Матвиенко С.А., Стрельник Ю.Н., Пичко А.П. // Прогрессивные технологии и системы машиностроения. – 2017. – №4(59). – С.31–36.

- Суслов, А.Г. Качество поверхностного слоя деталей машин. – М.: Машиностроение, 2000. – 320 с.

- Суслов, А.Г., Федоров, В.П., Горленко, О.А. и др. Технологическое обеспечение и повышение эксплуатационных свойств деталей и их соединений / под общ. ред. А.Г. Суслова. – М.: Машиностроение, 2006. – 448 с.

- Технология и инструменты отделочно-упрочняющей обработки деталей поверхностным пластическим деформированием: справочник. В 2-х томах. Т.1. /под общ. ред. А.Г. Суслова.– М.: Машиностроение, 2014. – 480 с.

- Шоев, А.Н. Технологическое повышение долговечности кулачковых механизмов / А.Н. Шоев // Справочник. Инженерный журнал. – 2010. – № 6. – С. 10–12.

- Кобяков, О.С Повышение износостойкости и ресурса работы многодисковых тормозных механизмов трактора «Беларус» лазерным термоупрочнением быстроизнашивающихся деталей / О.С. Кобяков, Спиридонов Н.В., Баркун А.А. // Вестник БНТУ – 2008. – №5. – С.10–17.

- Густов, Ю.И. Триботехника строительных машин и оборудования: монография. – М.: МГСУ, 2011. – 197 с.

- Гребенникова, Н.Н. Оптимальная стратегия эксплуатации машин / Н.Н. Гребенникова // Вестник развития науки и образования. – 2014. – № 3. – С. 25–29.

- Мухаметшина, Р.М. Трибологические отказы дорожно-строительных машин. /Известия Самарского научного центра Российской академии наук, том 18, №1(2), 2016. – С. 252–255.

- Загорский, Я.В. Повышение долговечности интенсивно изнашивающихся деталей дорожно-строительных машин / Я.В. Загорский Я. В., В.К. Загорский, И.В. Кусова. Электронный научный журнал «Нефтегазовое дело». 2016. №1 http://ogbus.ru.

- Польченко, В.В., Богуславский, В.А. Способы повышения долговечности зубчатых муфт.[Электронный ресурс] – Режим доступа http://ea.donntu.ru/bitstream/123456789/9316/1/В.В.%20Польченко.pdf.

- Мухаметшина, Р.М. Отказы дорожно-строительных машин по параметрам коррозии / Мухаметшина, Р.М.// Известия КГАСУ, 2013, №4(26). – С. 403–408.

- Старостина, Ж.А. Создание комплекса условий развития отечественного производства строительно-дорожной техники. // European Research: Innovation in Science, Education and Technology Сб. ст. по мат.: VIII межд. науч.-практ. конф. М., 2015. – C. 5–8.

- Железков, О.С. Усовершенствованный шаровый шарнир передней подвески легковых автомобилей / О.С. Железков, У.В. Михайлова // Автомобильная промышленность. – 2010. – № 3. – С. 14–15.

- Математическое моделирование технического состояния шарового шарнира в условияхстендовых испытаний / А.Н. Новиков, В.И. Чернышов, В.А. Гордон, А.А. Катунин, М.Д. Тебекин // Мир транспорта и технологических машин. – 2014. – № 4. – С. 39–46.

- Новиков, А.Н. Проблемы эксплуатации шаровых опор легковых автомобилей / Новиков А.Н., Катунин А.А., Тебекин М.Д. // Мир транспорта и технологических машин. – 2010. – № 3. – С. 42–45.

- Родионов, Ю.В. Повышение износостойкости и долговечности шаровых опор автомобилей / Ю.В. Родионов, А.А. Войнов, А.А. Шмелев // Успехи современной науки и образования. – 2017. – Том 4, №4. – С 84–86.

- Гун, И.Г. Совершенствование технологии изготовления шаровых пальцев автомобилей / И.Г. Гун, О.С. Железков, И.А Михайловский. и др. // Бюл. ин-та "Черметинформация". – 2000. – №11-12 (1211-1212). – С. 60–62.

- Катунин, А.А. Комбинированный способ отделочно-упрочняющей обработки головок шаровых пальцев / А.А. Катунин, А.В. Катунин, Н.Н. Самойлов // Мир транспорта и технологических машин. – 2010. – № 1(28). – С. 22–26.

- Катунин, А.А. Формирование шероховатости поверхности неполной сферы при обкатке бессепараторным инструментом / А.А. Катунин // Известия ОрелГТУ. – 2009. – № 3/275(561). – С. 70–75.

- Исследование кинематических параметров процесса обкатки неполной сферической головки шарового пальца / Ю.С. Степанов, А.М. Гаврилин, А.В. Катунин, А.А. Катунин // Известия ОрелГТУ. – 2009. – № 2/274(560). – С.52-56.

- Автореферат магистерской работы Назарчук В.К.Исследование долговечности и разработка предложения увеличения срока службы механизма передвижения мостового крана. [Электронный ресурс] – Режим доступа http://masters.donntu.ru/2007/fema/nazarchuk/diss/index.htm.

- Бобырь, Н. А. Повышение качества поверхностного слоя деталей машин при отделочной обработке [Электронный ресурс] – Режим доступа http://masters.donntu.ru/2003/mech/bobyr/diss/index.html.

- Автореферат магистерской работы Дубоделовой О.С. на тему: «Повышение качества обработки деталей машин с использованием методов поверхностно-пластического деформирования». [Электронный ресурс] – Режим доступа http://masters.donntu.ru/2005/mech/dubodelova/diss/index.htm.