Общая постановка проблемы

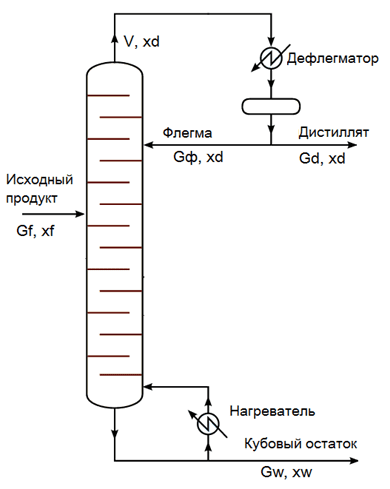

Ректификация с помощью ректификационных колонн – эффективный и широко применяющийся метод разделения жидких смесей, состоящих из двух или большего количества компонентов с разными температурами кипения. В данной работе рассматривается случай разделения смеси на две фракции. Общий вид подобной колонны показан на рис. 1. Gf, xf – расход и концентрация исходной смеси, xd, xw – концентрации дистиллята и кубового остатка соответственно, V – расход пара, выходящий из верха колонны, Gd, Gф, Gw – расходы дистиллята, флегмы и кубового остатка соответственно[1].

Рисунок 1 – Вид колонны и изображение основных переменных процесса

Показателем эффективности технологического процесса принимается концентрация легкокипящей фракции в дистилляте, состав же кубового остатка может меняться в произвольных пределах. Возмущающими воздействиями являются расход исходной смеси и ее состав. Управляющие воздействия – расход флегмы (рефлюкса), подаваемой в колонну орошением и расход пара, подаваемого в кипятильник[2].

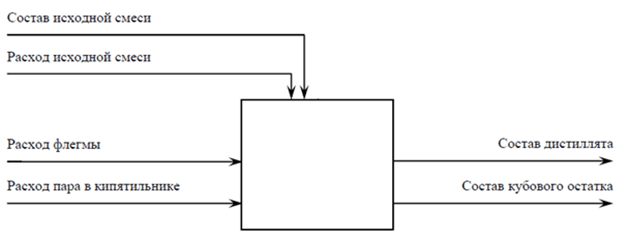

Представив объект в виде «черного ящика», можно получить следующую схему анализа технологического процесса ректификации с точки зрения основных материальных потоков и их информационных переменных (рис. 2).

Рисунок 2 – Схема анализа ТП ректификации с точки зрения основных информационных потоков

Методика решения

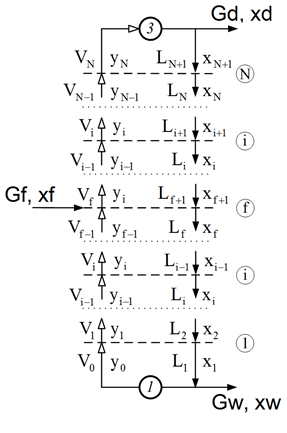

Чтобы промоделировать массообменные процессы в колонне, можно исследовать происходящее на каждой тарелке колонны. Распределение параметров процесса по тарелкам изображено на рис. 3. N – количество тарелок, f – номер тарелки питания, Vi – поток пара через i-тую тарелку, Li – поток жидкости, стекающей через i-тую тарелку, xi и yi – содержания низкокипящей фракции в жидкой и паровой фазе соответственно.

Рисунок 3 – Распределение параметров процесса по тарелкам колонны

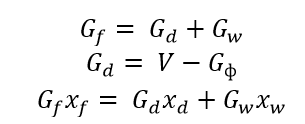

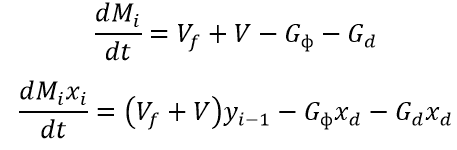

Следующие формулы представляют собой основные уравнения материального баланса в колонне:

Для построения математической модели примем следующие допущения:

- поток пара в укрепляющей части колонны (выше тарелки питания) постоянен, т.е. Vi = V+Vf, i=(f+1)…N, где V – поток пара, подаваемый в колонну из кипятильника, а Vf – испаренная часть смеси, подаваемой на тарелку питания;

- поток пара в исчерпывающей части колонны (ниже тарелки питания) постоянен, т.е. Vi = V, i=1…f;

- поток жидкости в укрепляющей части колонны (выше тарелки питания) постоянен, т.е. Li = Gф, i=(f+1)…N;

- поток жидкости в исчерпывающей части колонны (ниже тарелки питания) постоянен, т.е. Li = Gф + Lf, i=1…f, где Lf – жидкая часть смеси, подаваемой на тарелку питания.

С учетом вышеизложенных допущений уравнения, описывающие работу колонны, приведены в следующих формулах (M – количество вещества на i-той тарелке, кмоль)[3].

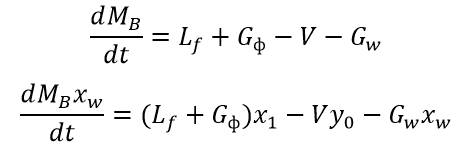

- Для куба колонны (i=0):

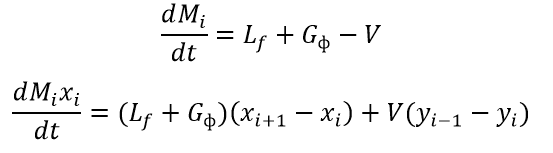

- Для исчерпывающей части колонны (ниже тарелки питания) (i=1...f):

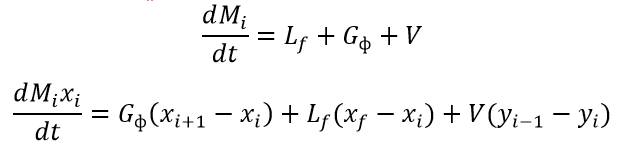

- Для тарелки питания (i=f):

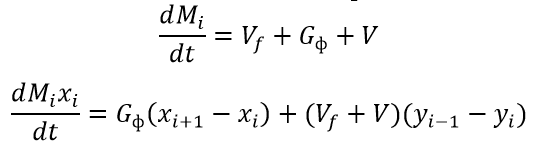

- Для укрепляющей части колонны (выше тарелки питания) (i=f...N):

- Для дефлегматора (i=N+1):

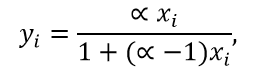

Концентрация вещества в газообразном состоянии на каждой тарелке может быть вычислена из соотношения:

где α – относительная летучесть.

Из вышеприведенных уравнений следует, что массообменные процессы в ректификационной колонне с N тарелками могут быть описаны 2(N+2) уравнениями, т.е. длина вектора состояния будет составлять 2(N+2): (N+2) концентраций и (N+2) количеств вещества. Каждая тарелка характеризуется концентрацией жидкости, находящейся на ней, и количеством этой жидкости.

Подобный подход позволяет достаточно подробно увидеть протекание процесса ректификации при моделировании.

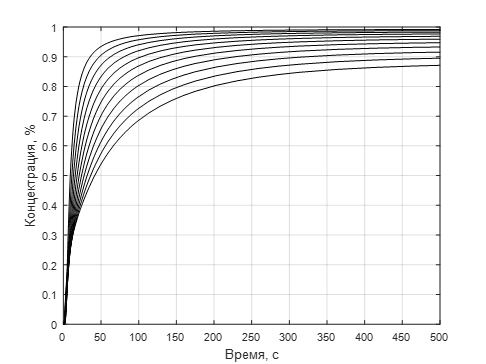

Как было сказано ранее, управляющими воздействиями являются расход флегмы (Gф) и расход пара, подаваемого в колонну (V). Для регулирования можно использовать ПИД-регулятор, точные параметры которого зависят от характеристик колонны. Распределение концентраций по тарелкам колонны показано на рис. 4, где верхняя кривая – концентрация в дефлегматоре, т.е. концентрация выходного продукта.

Рисунок 4 – Распределение концентраций по тарелкам колонны

На графике видно, что концентрация легкой фракции увеличивается по высоте колонны, как и должно происходить в ректификационной колонне.

Выводы

- Выполнен анализ технологического процесса ректификации в тарельчатой колонне как объекта управления с точки зрения основных материальных потоков и их информационных переменных. Показателем эффективности технологического процесса принимается концентрация легкокипящей фракции в дистилляте. Основные возмущения - расход исходной смеси и ее состав. Управляющие воздействия – расход флегмы (рефлюкса), подаваемой в колонну орошением и расход пара, подаваемый в кипятильник.

- Рассмотрены теоретические основы процессов, протекающие в ректификационной колонне и процессы на каждой из тарелок. Получены ключевые зависимости между поступающими воздействиями и реакцией системы на них.

Библиографический список

- Дудникова Е. Г. Автоматическое управление в химической промышленности: учебник для вузов / Дудникова Е. Г. – Москва: Химия, 1987. – 111 с.

- Голубятников В. А. Автоматизация технологических процессов в химической промышленности. / Голубятников В. А., В. В. Шувалов – Москва. : Химия. 1985. – 212 с.

- Бондарь А.Г. Математическое моделирование в химической технологии / Бондарь А.Г. – Киев: «Вища школа», 1973. – 274 с.