|

Актуальность темы

С развитием науки и техники перед современным машиностроением ставится ряд многообразных задач, одна из которых - надежное обеспечение технических характеристик изделий типа конструкций, работающих в широком диапазоне температур, при сложном сочетании переменных силовых и тепловых воздействий, в агрессивных рабочих средах. Часто условия эксплуатации изделий таковы, что для их изготовления невозможно или нерационально использовать металлы. В таких случаях задача решается за счет разработки и внедрения неметаллических материалов. К этим материалам, прежде всего, относятся различные виды технической керамики, включая стеклокристаллическую керамику – ситаллы. Ситаллы обладают комплексом требуемых прочностных и эксплуатационных характеристик, среди которых следует отметить высокую твердость, высокую сопротивляемость сжатию при низкой удельной плотности, термостойкость, устойчивость к силовой напряженности и внешнему гидростатическому давлению. Эти свойства делают хрупкие неметаллические конструкционные материалы наиболее пригодными для применения в условиях агрессивных сред океана и космоса, в самолето- и ракетостроении. Специфика эксплуатации таких изделий предопределяет повышенные требования к точности изготовления и прочностным характеристикам, которые для материалов рассматриваемого класса в значительной степени определяются шероховатостью обработанной поверхности и сведением к минимуму дефектов поверхностного слоя.

|

|

Обзор существующих исследований

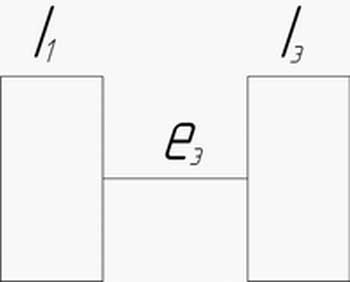

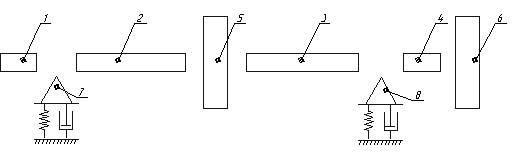

Технологический процесс обработки изделий включает многооперационную обработку шлифованием как наружного, так и внутреннего их контуров на станках типа РТ 66202, оснащенных агрегатной шлифовальной головкой и системой прямого копирования. В статье приведены результаты исследований динамических характеристик системы СПИД при шлифовании наружной поверхности детали, схема которой представлена на рис. 1.

Рисунок 1 – Наружная обработка изделия

Особенности обработки изделий рассматриваемого класса из ситаллов в значительной степени обусловлены следующими факторами. Основные размеры изделия: длина до 1,0 м; максимальный диаметр 450...500 мм; толщина стенки заготовки 20 мм при толщине готового изделия 5 мм. На обработку внутреннего контура изделия затрачивается примерно 18-20 часов машинного времени; обработка наружного контура занимает 6-10 часов при значительной доле ручного труда, применяемого на операции чистовой обработки наружного профиля. Эксплуатационные характеристики изделий предполагают соблюдение повышенных требований по точности и качеству обработки, в частности, обеспечение минимальной глубины дефектности поверхностного слоя, которая определяет продолжительность последующих операций химического травления и упрочнения механически обработанных поверхностей [4].

На операции наружного шлифования обработка ведется в консольно закрепленном приспособлении, имеющем большой вылет (см. рис. 1). В этом случае система СПИД состоит из двух отдельных подсистем: «приспособление – заготовка» и «шпиндель – агрегатная головка – суппорт», которые связаны между собой зоной контакта при резании. Подсистема «шпиндельный узел станка –приспособление – заготовка» характеризуется переменной по длине заготовки жесткостью (от 1,6 Н/мкм у вершины изделия до 50 Н/мкм в цилиндрической части). Жесткость подсистемы «шпиндель - агрегатная головка – суппорт» составляет 4 Н/мкм. Низкая и переменная по длине заготовки жесткость первой подсистемы приводит к динамической неустойчивости процесса резания, наличию вибраций, интенсивность которых меняется в зависимости от места контакта заготовки с инструментом, схемы обработки. Динамической неустойчивости процесса обработки отрицательно влияет на точность и качество обработки.

В настоящей работе на данном этапе исследований расчетным путем определены динамические характеристики следующих элементов системы СПИЗ: коробки скоростей станка; шпиндельного узла станка с приспособлением; обрабатываемой заготовки с приспособлением.

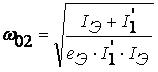

Для определения причин возникновения автоколебаний были определены динамические характеристики коробки скоростей станка, которые определялись расчетным путем для частоты вращения шпинделя - наиболее часто употребляемый при обработке уровень частоты вращения шпинделя. Методика расчета предполагает поэтапное преобразование элементов реальной коробки скоростей в расчетную схему, которая представлена на рис. 2. Здесь и - соответственно, эквивалентные моменты инерции ротора двигателя и моменты инерции деталей коробки скоростей и приспособления; - крутильная эквивалентная податливость элементов коробки скоростей.

Рис. 2. Расчетная схема динамической системы привода вращения заготовки

Эквивалентный момент инерции коробки скоростей рассчитывается по формуле:

где I'i - момент инерции элементов коробки скоростей: зубчатых колес, валов, шкивов ременной передачи, приспособления.

Крутильная эквивалентная податливость может быть найдена из зависимости [5]

eэ=1/Iэ(e'iI'i+(e'i)+...+enI'n)

где e'i - податливость элементов коробки скоростей: электродвигателя, валов, ременной передачи, шпоночных и шлицевых соединений и т.д.

В результаты расчетов находятся значения собственных частот крутильных колебаний привода коробки скоростей шпинделя станка. Для определения верхней собственной частоты используется формула

Расчеты показывают, что  . Таким образом, собственное значение крутильной частоты . Таким образом, собственное значение крутильной частоты  . .

Полученную нижнюю собственную частоту крутильных колебаний системы сопоставляем с частотой возмущения (т.е. с частотой вращения заготовки).

Для принятых условий частота возмущения определится из зависимости

fвоз=(nd/60)kф

где nd – частота вращения детали (заготовки), nd = 80 об/мин,

kф - коэффициент формы заготовки.

Для реальных условий (материал заготовки – технический ситалл, характеристик формы, профиля, размеров заготовки, в сочетании с условиями технологии ее изготовления) сечение заготовки близко к эллипсу. В этом случае можно принять, что kф = 2. Тогда частота возмущающих колебаний будет равна fвоз = 2,6 Гц.

Система считается устойчивой [5], если fвоз

находится в диапазонах:

0,7fрас > fвоз; или fвоз > 1,3рас.

В нашем случае выполняется условие fвоз > 1,3рас, то есть 2,6 > 1,625. Таким образом, можно считать, что в подсистеме «двигатель – коробка скоростей – деталь» не возникают крутильные колебания.

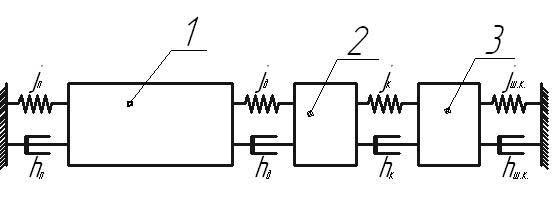

Рассмотрим возможность возникновения изгибных колебаний в упругой системе СПИД, расчетная схема которой показана на рис.3.

Рис. 3. Динамическая модель шлифования. 1 – шпиндельный узел с приспособлением; 2 – заготовка; 3 – агрегатная головка со шлифовальным кругом

Шпиндельный узел станка служит для крепления и вращения приспособления с заготовкой, обеспечивая заданное положение их по отношению к другим элементам станка в процессе обработки. Конструктивная форма шпиндельного узла определяется типом и назначением станка, условиями работы шпинделя, способом крепления заготовки, типом подшипников.

Расчет динамических характеристик шпинделя станка производится при помощи специальной программы, реализованной в пакете Mach CAD 2001. При расчете используется метод начальных параметров в соответствии с методикой, описанной в работе [6]. Расчетная схема шпиндельного узла представлена на рис. 4. Расчет динамических характеристик шпинделя осуществляется с учетом приспособления, необходимого для установки детали.

Рис. 4. Расчетная схема шпиндельного узла с приспособлением

1, 2, 3, 4 –участки шпиндельного узла; 5 – зубчатое колесо, через которое передается вращение на шпиндель; 6 – приспособление; 7, 8 – подшипниковые опоры

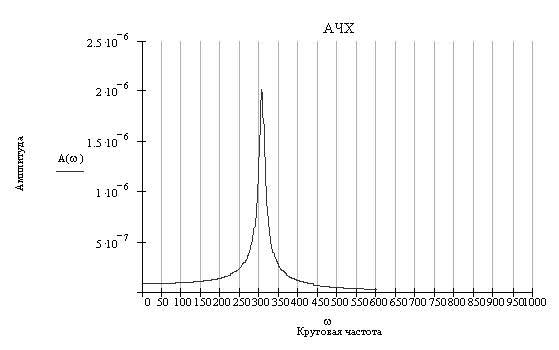

Разработанная программа позволяет построить амплитудно-частотную характеристику (АЧХ) шпинделя с учетом возбуждающих воздействий со стороны процесса резания и привода. АЧХ шпиндельного узла с учетом массы приспособления и заготовки при воздействии переменной силы резания показана на рис. 5.

Рис. 5. АЧХ шпиндельного узла под воздействием со стороны силы резания

Из приведенного графика видно, что нижняя частота собственных изгибных колебаний подсистемы «шпиндельный узел – приспособление - заготовка» fс.ш. равняется 314 рад/с или 50 Гц.

Была проведена экспериментальная проверка собственных частот подсистем «шпиндельный узел – приспособление – заготовка» и «шлифовальная головка – суппорт». Собственные частоты колебаний элементов системы СПИД определяли по записи свободных колебаний системы после импульсного возбуждения. Для преобразования механических перемещений в электрические использовали виброметр ВР-2, а запись свободных колебаний производили на осциллографе С7-8.

Экспериментальные значения собственных частот колебаний подсистемы «шпиндельный узел – приспособление – заготовка» составили соответственно 55 Гц и 123 Гц. Расхождение между расчетом и экспериментальными данными нижней собственной частоты составило 10 %. Нижняя собственная частота шпиндельного узла агрегатной шлифовальной головки 710 Гц.

Частота вращения шпинделя шлифовального круга (ШК) 2900об/мин, что обеспечивает скорость резания 30 м/с. При установке ШК с биением, которое в производственных условиях достигает 0,06 мм, при обработке возникает источник возбуждения с частотой 48 Гц. На кругломере мод. 290 были получены круглограммы поверхности ШК. Па поверхности круга образуются в процессе обработки три волны. В этом случае при шлифовании возникает источник возбуждения с частотой 144 Гц. Это свидетельствует о близости частот возбуждения со стороны ШК с собственными частотами подсистемы «шпиндельный узел – приспособление – заготовка».

Амплитуду автоколебаний и их частоту, возникающую при шлифовании, определяли по слепкам с поверхности заготовки. В зоне контакта заготовки со шлифовальным кругом имели место колебания на двух частотах 60±5 Гц и 123±10 Гц близких к собственным частотам подсистемы «шпиндельный узел – приспособление – заготовка». Остается до настоящего времени не ясным влияние на возникновение автоколебаний в системе СПИЗ переменной жесткости заготовки, которая является тонкостенной оболочкой вращения (см. рис.3).

Возможными путями повышения виброустойчивости системы обработки заготовок из ситалла являются: повышение демпфирования коны контакта за счет ее увеличения при применении других схем шлифования, применения пассивных и активных демпферов.

|

|

Выводы

Таким образом, были проанализированы такие элементы системы СПИД: коробка скоростей модернизированного станка, шпиндель станка - приспособление, шлифовального круга. Результаты расчета показывают, что в системе коробка скоростей – шпиндельный узел – приспособление не возникают крутильные колебания. При шлифовании шпиндельный узел станка с приспособлением и заготовкой испытывает вибрации, что отрицательно скажется на качестве поверхности детали. Это, прежде всего, связано с нагрузками, действующими со стороны шлифовального круга агрегатной головки. Виброустойчивость системы СПИД вносит значимый вклад в формирование требуемых свойств детали, на образование дефектного слоя, оказывающего огромное значение на прочностные характеристики хрупкого неметаллического материала. Таким образом, анализ элементов системы СПИД дает информацию для проектирования эффективных и рациональных технологических процессов обработки керамики с точки зрения обеспечения качества обработанной поверхности за счет правильного выбора входных параметров технологического процесса.

Дальнейшие исследования в области вибрационных свойств системы СПИД заключаются в анализе детали с приспособлением под действием переменной распределенной нагрузки, установленной экспериментальным путем. Моделирование будет производится в двух программных пакетах: Solid Works, ANSYS.

|