Реферат

по теме магистерской работы *

“Исследование исчерпания ресурса пластичности субмикрокристаллических алюминиевых сплавов при радиальном выдавливании”

Научный руководитель: профессор, д. т. н. Бейгельзимер Ян Ефимович.

1 АНАЛИЗ ПРОБЛЕМЫ ПОЛУЧЕНИЯ ЗАГОТОВОК ТИПА "ДИСК" ИЗ СУБМИКРОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

1.1 Субмикрокристаллические материалы и особенности обработки их давлением

Можно сформулировать несколько требований к процессам накопления деформации (ПНД), которые следует учитывать при их развитии для получения наноструктуры в объемных образцах и заготовках. Это, во-первых, важность получения ультрамелкозернистых структур, имеющих преимущественно большеугловые границы зерен, поскольку именно в этом случае происходит качественное изменение свойств материалов. Во-вторых, это формирование наноструктур, однородных по всему объему образца, что необходимо для обеспечения стабильности свойств полученных материалов. В-третьих, образцы не должны иметь механических повреждений или разрушений, несмотря на их интенсивное деформирование.

Эти требования не могут быть реализованы путем использования обычных методов обработки металлов давлением, таких как прокатка, вытяжка или экструзия. Для формирования наноструктур в объемных образцах необходимо использование специальных механических схем деформирования, позволяющие достичь больших деформаций материалов при относительно низких температурах, а также определение оптимальных режимов обработки материалов.

Самые распространенные на сегодняшний день ПНД [2]: кручение под высоким давлением, всестороннее ковка, равноканальное угловое прессование, винтовая экструзия. Представленная работа не имеет целью сравнения различных ПНД. К тому же, заготовки, которые служат исходным материалом для радиального выдавливания, получены винтовой экструзией. Поэтому ограничимся обзором именно этого процесса.

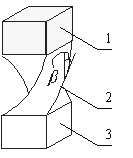

Основная идея винтовой экструзии заключается в том, что призматическую заготовку пропускают через винтовую матрицу (рисунок 1.1). Канал матрицы состоит из трех участков: входной 1, винтовой 2 и калибрующей 3. β - угол наклона винтовой линии. Поперечные сечения всех участков одинаковы, поэтому форма заготовки после винтовой экструзии практически такая же, как и до нее.

1 – входной канал; 2 – винтовой канал; 3 – калибрующей канал

Рисунок 1.1 — Принципиальная схема винтовой экструзии

Установка для ВЭ работает следующим образом. В канал контейнера помещают фальш-заготовку, необходимую для передачи усилия противодавления деформирующейся заготовке на начальной стадии прессования. Затем, под действием верхнего штока осуществляется запрессовка фальш-заготовки в винтовую часть канала матрицы, после чего шток извлекают из контейнера 1 и в него помещается заготовка. Далее в канал контейнера засыпается рабочая среда на основе графита, используемого для передачи давления от верхнего штока к заднему торцу заготовки, а также для поддержки плоскими граней заготовки, предотвращая ее осадку в канале контейнера. Затем, путем воздействия на задний торец заготовки пресс-штемпелем осуществляют процесс винтовой экструзии заготовок. При этом фальш-заготовка, а затем и обрабатываемая заготовка, последовательно проходят входной, винтовой и калибрующий участки матрицы.

Передний торец заготовки, входя в винтовой участок канала матрицы и деформируясь, постепенно вращается относительно оси деформации, накапливая при этом деформацию одного знака. Далее заготовка, входя в калибрующей части канала матрицы, приобретает свою первоначальную призматическую форму, получая деформацию обратного знака. Когда пресс-штемпель входит во входную часть канала матрицы, прессование останавливают, пресс-штемпель извлекают из контейнера, помещают туда следующую порцию рабочей среды и цикл повторяют. Возможен вариант ВЭ, при котором вместо рабочей среды используется пластическая фальш-заготовка (например, медная) или еще одна заготовка (при схеме работы "заготовка за заготовкой"). На протяжении всего этого процесса пуансоном, опирающимся на плунжер гидроцилиндра, создается уровень противодавления не менее между текучести материала, который деформируется. После выхода фальш-заготовки из канала промежуточной втулки, плунжер гидроцилиндра опускается в крайнее нижнее положение и дальнейшее прессование заготовки ведется без противодавления.

1.2 Методы получения заготовок типа "диск"

В данном подразделе рассмотрим возможные методы получения заготовок типа «диск» и сделаем их анализ в контексте применения к материалам с СМК-структурой.

Кручение под высоким давлением. При деформации кручением под высоким давлением полученные образцы имеют форму дисков. При этом образец устанавливается между бойками и сжимается под приложенным давлением в несколько ГПа. Нижний боек вращается, и силы поверхностного трения вынуждают образец деформироваться смещением без разрушения. В целом, данная схема применима для получения дисков с СМК-структурой. Ее недостатком однако является размер конечной заготовки. Так, диаметр конечного диска на данный момент не превышает 30 мм.

Всесторонняя ковка с получением цилиндрических заготовок и дальнейшей порезкой их на диски. Всесторонняя ковка основана на использовании многократного повторения определенной последовательности простых операций свободной ковки - осадки и протяжки, не требует сложного дорогостоящего инструмента и позволяет использовать существующее технологическое и прессовое оборудование. К недостаткам данного процесса можно отнести несколько сниженную однородность структуры по объему заготовки, что в ответственном производстве может быть недопустимым.

Осадка цилиндрической заготовки. Классический вариант ОМД, широко применяется при изготовлении железнодорожных колес, бандажей, колец и т. д. Однако данная операция неприменима с точки зрения получения дисков с СМК-структурой из-за того, что требует заготовку, размеры которой не может обеспечить ни один из известных на сегодняшний день ПНД.

1.3 Радиальное выдавливание

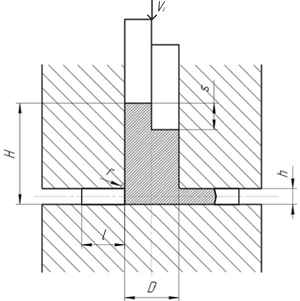

Радиальное выдавливание (РВ) (см. рисунок 1.2) — это технологическая операция, в процессе которой происходит вытекание металла из замкнутой полости (контейнера) через щель, расположенную по периметру боковой поверхности, в кольцевую полость. Исходной заготовкой при радиальном выдавливании может служить как сплошной цилиндр (стержень), так и заготовка в виде трубы. Течение металла обеспечивается за счет воздействия одного или двух осесимметричных пуансонов.

Рисунок 1.2 — Принципиальная схема одностороннего радиального выдавливания

Процесс радиального выдавливания предназначен в основном для получения деталей с фланцами: как внешними, так и внутренними. Формирование последних осуществляется из заготовок в виде пустотелых цилиндров на специальной оправке. Наиболее часто радиальным выдавливанием получают поковки в виде звездочки, шестерни, "стакан с фланцем" и т. п. [3].

Анализ характера изменения усилий выдавливания показывает, что при уменьшении высоты рабочей полости (толщины фланца) резко возрастает давление, что связано с увеличением степени деформации. Влияние диаметральных размеров фланца во всех случаях радиального выдавливания одинаково: увеличение внешнего диаметра фланца, однозначно связано с величиной рабочего хода пуансона и сопровождается плавным ростом рабочих нагрузок. Влияние радиуса закругления углов матрицы на значение усилий радиального выдавливания носит более сложный характер. При увеличении значений радиуса закругления снижаются усилия в начальной стадии процесса, так как при этом для заполнения полости и формирование очага деформации необходимо больше времени. По мере развития процесса после достижения металлом плоскопараллельного участка круговой полости, различия в усилиях сглаживается.

Возможности процесса радиального выдавливания также ограничиваются возникновением трещин и разрушением фланцев на периферийной утонённой части. Это обусловлено влиянием разноименной схемы напряженного состояния на кромку фланца с одним (окружным) растягивающим напряжением. Предельная степень деформации зависит от пластических свойств материала заготовки, высоты фланца h и радиуса r переходного участка полуматриц: чем выше относительные значения этих параметров, тем больший предельный диаметр фланца можно получить.

1.4 Модель разрушения металла при значительных пластических деформациях

В настоящее время общепризнано, что пластическая деформация сопровождается непрерывным образованием и развитием субмикро- и микротрещин. Образование трещин-зародышей разрушения связывают с движением дислокаций вследствие пластической деформации и взаимодействием полей напряжений, окружающих дислокации. Следовательно, процесс разрушения не мгновенный, а развивается во времени.

Разрушения при больших пластических деформациях можно разделить на две стадии. С развитием деформации растут зародыши трещин, начинают все сильнее действовать эффекты концентрации напряжений. До некоторых пор трещины остаются устойчивыми и для их дальнейшего развития необходимы дополнительные пластические деформации. Вторая, заключительная стадия начинается с момента, когда трещина достигает критического размера и становится неустойчивой; дальше разрушение идет самопроизвольно и лавинообразно без заметных макродеформаций.

Известно, что нарушение сплошности в виде субмикро- и микропор и трещин возникают уже в начале пластической деформации. С развитием деформации микроразрушения множатся по числу и увеличиваются по размеру. К моменту исчерпания металлом способности деформироваться макротрещины возникают лавинообразно, образец разделяется на части — наступает разрушение. При этом пластические деформации макрообразца обычно небольшие по сравнению с деформациями на предыдущей стадии, поэтому фиксирование деформации к моменту разрушения не представляет особого труда.

Представим, что некоторая часть обрабатываемого тела деформируется в условиях постоянства термомеханических параметров, от которых зависит накопленная частицей степень деформации сдвига Λ. До тех пор, пока Λ не достигнет предельной величины Λр разрушения не произойдет. Аналитически это выражается в виде

Ψ = Λ/Λр < 1.

Величину Ψ называют степенью использования запаса пластичности. В момент разрушения Ψ = 1.

Распространим вышеприведеннуое условие на общий случай пластической деформации в условиях переменных термомеханических параметров, от которых зависит пластичность. Пусть пластическая деформация метала развивавется на отрезке времени [0, t]. Рассмотрим момент времени

Ψ =  < 1.

< 1.

где интеграл подсчитывается для отдельной части деформированного тела вдоль траектории её движения;

H (τ), k (τ), μσ (τ) — результаты решения краевой задачи, которые показывают изменение вдоль траектории движения чачстицы интенсивности скоростей деформации сдвига и показателей напряжённого состояния;

Λр [k, μσ] — известная из экспериментов функция, которая показывает зависимость пластичности от термомеханических параметров; в отдельном случае, когдаво время деформации k = const и μσ = const, то и Λр будет постоянной велечиной [4].