Реферат

по теме магистерской работы *

“Исследование исчерпания ресурса пластичности субмикрокристаллических алюминиевых сплавов при радиальном выдавливании”

Научный руководитель: профессор, д. т. н. Бейгельзимер Ян Ефимович.

2 ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ

2.1 Результаты физического эксперимента

В статье [7] авторами был проведен эксперимент по радиальному выдавливанию двух типов заготовок. Первые получили горячим прессованием с последующим отжигом (средний размер фрагментов после обработки составил 50 мкм); другие — с помощью винтовой экструзии [8] (средний размер фрагментов после обработки составил 300 нм). Из заготовок с СМК и КК структурой изготовили заготовки цилиндрической формы диаметром 15 мм и высотой 45 мм. Процесс РВ вели до начала разрушения образцов.

Образец с КК структурой начал разрушаться, когда фланец достиг диаметра 20,5 мм (25,4 мм - для СМК-образца). Попытка выдавить КК-образец до диаметра 25 мм привела к полному разрушению фланца. На рисунке 2.1 приведен общий вид изделий с СМК и КК структурами при диаметре фланца 25 мм.

а б

а - з СМК структурой; б - з КК структурой

Рисунок 2.1 — Образцы после радиального выдавливания

Таким образом, было установлено, что образец с СМК структурой имеет более высокий уровень пластических свойств по сравнению с образцом из КК структурой. Также авторами отмечаются следующие установленные факты: лучшая текучесть СМК образца, что приводит к лучшему заполнению полости штампа; для деформирования образца с СМК структурой при прочих равных условиях нужно более высокое усилие выдавливания (до фланца 20 мм: 85 кН — для КК образца и 127 кН — для СМК образца).

2.2 Результаты числового эксперимента

Исследование процесса радиального выдавливания проводилось с помощью трехмерного моделирования в программном комплексе DEFORM 3D. Обработка результатов исследования выполнялась с помощью табличного процессора MS Excel и программы STATISTICA. В качестве модели материала заготовки был избран алюминиевый сплав 5083 (σТ = 190 МПа); модель заготовки: цилиндр высотою Н = 45 мм и диаметром D = 15 мм.

На первом этапе были исследованы три точки (см. рисунок 2.2) в поперечном сечении заготовки для выявления наиболее опасного места с точки зрения разрушения.

Рисунок 2.2 — Анимация стадий моделирования процесса радиального выдавливания (показано формоизменение модели заготовки с наложенной сеткой)

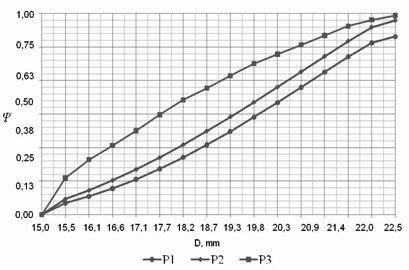

Проведенное моделирование показало (рисунок 2.3), что более интенсивное исчерпание ресурса пластичности материала имеет место в поверхностных слоях заготовки, что обусловлено преимущественным действием растягивающих напряжений.

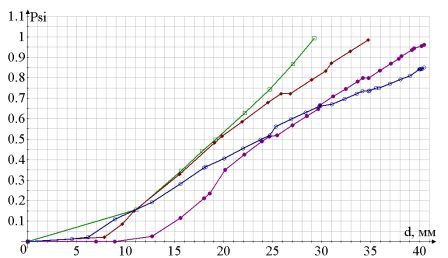

Рисунок 2.3 — Зависимость ресурса пластичности Ψ от диаметра D выдавливаемого фланца

Эксперимент также показал, что классическая схема радиального выдавливания не приемлема для преобразования стержня в диск без разрушения.

Учитывая это было предложена схема РВ, при которой имеет место своеобразное противодавление в виде шайбы из менее пластического материала (см. рисунок 1.2). Внешний диаметр шайбы l = 25 мм. Было исследовано несколько схем РВ: 1 - без противодавления; 2 - с противодавлением, моделируемый материал шайбы DIN-AL-99, 8 (σТ = 18 МПа); 3 - с противодавлением, моделируемый материал шайбы 5052 (σТ = 80 МПа) 4 - с противодавлением, моделируемый материал шайбы 5056 (σТ = 130 МПа). В этом эксперименте ресурс пластичности оценивался по критерию Cockcroft-Latham с целью установления общих тенденций. Результаты расчетов приведены в виде зависимости ресурса пластичности от диаметра фланца (см. рисунок 2.4).

- схема 1;

- схема 1;  - схема 2;

- схема 2;  - схема 3;

- схема 3;  - схема 4.

- схема 4.

Рисунок 2.4 — Результаты расчёта ресурса пластичности для различных схем РВ

По полученным результатам можно сделать следующие выводы:

- исчерпание ресурса пластичности заготовки замедляется с ростом предела текучести материала шайбы; это объясняется ростом гидростатического давления, возникающего в очаге деформации;

- заметен характер изменения ресурса пластичности: пологий вначале нагружения и более «крутой» при достижении определённого порога;

- следует отметить более благоприятную бездефектному деформированию схему напряжённого состояния при использовании «противодавления» по сравнению со свободным выдавливанием; в качестве практической реализации противодавления представляется возможным использование «гидроподпора».

Остальные разделы:

- ВВЕДЕНИЕ

- 1 АНАЛИЗ ПРОБЛЕМЫ ПОЛУЧЕНИЯ ЗАГОТОВОК ТИПА "ДИСК" ИЗ СУБМИКРОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

- 1.1 Субмикрокристаллические материалы и особенности обработки их давлением

- 1.2 Методы получения заготовок типа "диск"

- 1.3 Радиальное выдавливание

- 1.4 Модель разрушения металла при значительных пластических деформациях

- ВЫВОДЫ

- ПЕРЕЧЕНЬ ИСТОЧНИКОВ