Реферат

за темою магістерської роботи *

“Дослідження вичерпання ресурсу пластичності субмікрокристалічних алюмінієвих стопів при радіальному видавлюванні”

Науковий керівник: професор, д. т. н. Бейгельзимер Ян Юхимович.

1 АНАЛІЗ ПРОБЛЕМИ ОТРИМАННЯ ЗАГОТІВОК ТИПУ «ДИСК» ІЗ СУБМІКРОКРИСТАЛІЧНИХ МАТЕРІАЛІВ

1.1 Субмікрокристалічні матеріали та особливості їх обробки тиском

Можна сформулювати декілька вимог до процесів накопичування деформації (ПНД), які варто враховувати при їхньому розвитку для одержання наноструктури в об'ємних зразках і заготівках. Це, по-перше, важливість одержання ультрадрібнозернистих структур, що мають переважно великокутові границі зерен, оскільки саме в цьому випадку відбувається якісна зміна властивостей матеріалів. По-друге, це формування наноструктур, однорідних по всьому об’єму зразка, що необхідно для забезпечення стабільності властивостей отриманих матеріалів. По-третє, зразки не повинні мати механічних ушкоджень або руйнувань, незважаючи на їхнє інтенсивне деформування.

Ці вимоги не можуть бути реалізовані шляхом використання звичайних методів обробки металів тиском, таких як прокатка, витяжка або екструзія. Для формування наноструктур в об'ємних зразках необхідним є використання спеціальних механічних схем деформування, що дозволяють досягти більших деформацій матеріалів при відносно низьких температурах, а також визначення оптимальних режимів обробки матеріалів.

Найпоширеніші на сьогоднішній день ПНД [2]: кручення під високим тиском, всебічне кування, рівноканальна кутова екструзія, гвинтова екструзія. Представлена робота не має на меті порівняння різних ПНД. До того ж, заготівки, що слугують вихідним матеріалом для радіального видавлювання отримані гвинтовою екструзією. Тому обмежимося обзором саме цього процесу.

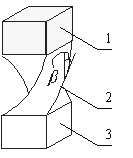

Основна ідея гвинтової екструзії полягає в тому, що призматичну заготовку пропускають через гвинтову матрицю (рисунок 1.1). Канал матриці складається із трьох ділянок: вхідної 1, гвинтової 2 і калібруючої 3. β - кут схилу гвинтової лінії. Поперечні перерізи всіх ділянок однакові, тому форма заготовки після гвинтової екструзії практично така ж, як і до неї.

1 – вхідна ділянка; 2 – гвинтова ділянка; 3 – калібруюча ділянка

Рисунок 1.1 — Принципова схема ґвинтової екструзії

Установка для ҐЕ працює в такий спосіб. У канал контейнера поміщають фальш-заготівку, що необхідно для передачі зусилля протитиску до заготовки, що деформується, на початковій стадії пресування. Потім, під дією верхнього штока здійснюється запресовування фальш-заготівки у гвинтову частину каналу матриці, після чого шток витягують з контейнера 1 і в нього міститься заготівля. Далі в канал контейнера засипається робоче середовище на основі графіту, що використовується для передачі тиску від верхнього штока до заднього торця заготівлі, а також підтримує плоскі грані заготівлі, запобігаючи її осаду в круглому каналі контейнера. Потім, шляхом впливу на задній торець заготівлі прес-штемпелем, установленим у силовому органі преса, здійснюють процес гвинтового пресування заготовок. При цьому фальш-заготівка, а потім і заготівка, що оброблюється, послідовно проходять вхідну, гвинтову і калібруючу ділянки гвинтової матриці.

Передній торець заготовки, входячи у гвинтову ділянку каналу матриці та деформуючись, поступово повертається відносно вісі деформації, накопичуючи при цьому деформацію одного знака. Далі заготівля, входячи в калібруючу частину каналу матриці, здобуває свою первісну призматичну форму, одержуючи деформацію зворотного знака. Коли прес-штемпель входить у вхідну частину каналу матриці, пресування зупиняють, прес-штемпель витягають із контейнера, поміщають туди наступну порцію робочого середовища й цикл повторюють. Можливий варіант ГЕ, при якому замість робочого середовища використовується пластична фальш-заготівка (наприклад, мідна) або ще одна заготівка (при схемі роботи "заготівка за заготівкою"). Протягом усього цього процесу пуансоном, що опирається на плунжер гідроциліндра, створюється рівень протитиску не менш межи текучості матеріалу, що деформується. Після виходу фальш-заготівки з каналу проміжної втулки, плунжер гідроциліндра опускається в крайнє нижнє положення й подальше пресування заготівлі ведеться без протитиску.

1.2 Методи отримання заготівок типу «диск»

У даному підрозділі розглянемо можливі методи отримання заготівок типу «диск» та зробимо їх аналіз у контексті застосування до матеріалів із СМК-структурою.

Кручення під високим тиском. При деформації крученням під високим тиском отримані зразки мають форму дисків. При цьому зразок встановлюється між бойками й стискається під прикладеним тиском у кілька ГПа. Нижній бойок обертається, і сили поверхневого тертя змушують зразок деформуватися зсувом без руйнування. Загалом дана схема сприйнятлива для отримання дисків з СМК-структурою. Її недоліком є розмір кінцевої заготівки. Так, діаметр кінцевого диску на даний момент не перевищує 30 мм.

Всебічне кування з отриманням циліндричних заготівок та подаль-шою розрізкою їх на диски. Всебічне кування засновано на використанні багаторазового повторення певної послідовності простих операцій вільного кування – осаджування й протягання, що не вимагає складного дорогого інструмента та дозволяє використовувати існуюче технологічне й пресове встаткування. До недоліків даного процесу можна віднести дещо нижчу однорідність структури по об’єму заготівки, що у відповідальному виробництві може бути неприпустимим.

Осадження циліндричної заготівки. Класичний варіант ОМТ, та ши-роко застосовується при виготовленні залізничних коліс, бандажів, кілець тощо. Однак дана операція несприйнятлива з точки зору отримання дисків з СМК-структурою через те, що потребує заготівку, розміри якої не може забезпечити жоден з відомих на сьогоднішній день ПНД.

1.3 Радіальне видавлювання

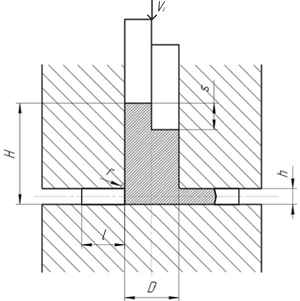

Радіальне видавлювання (РВ)(див. рисунок 1.2) — це технологічна операція, у процесі якої відбувається витікання металу із замкнутої порожнини (контейнера) через щілину, розташовану по периметрі бічної поверхні, у кільцеву порожнину. Вихідною заготівкою при радіальному видавлюванні може служити як суцільний циліндр (стрижень), так і заготівка у вигляді труби. Плин металу забезпечується за рахунок впливу одного, або двох вісесиметричних пуансонів.

Рисунок 1.2 — Принципова схема одностороннього радіального видавлювання

Процес радіального видавлювання призначений в основному для одержання деталей із фланцями: як зовнішніми, так і внутрішніми. Формування останніх здійснюється із заготівок у вигляді порожніх циліндрів на спеціальній оправці. Найбільше часто радіальним видавлюванням одержують кування зірочки шестерні, кування типу "кухоль із фланцем" тощо [3].

Аналіз характеру зміни зусиль видавлювання показує, що при змен-шенні висоти робочої порожнини (товщини фланця) різко зростає тиск, що пов'язано зі збільшенням ступеня деформації. Вплив діаметральних розмірів фланця у всіх випадках радіального видавлювання однаково: збільшення зовнішнього діаметра фланця, однозначно пов'язане з величиною робочого ходу пуансона, супроводжується плавним зростанням робочих навантажень. Вплив радіуса закруглення матриці на значення зусиль радіального видавлювання носить більш складний характер. При збільшенні значень радіуса закруглення знижуються зусилля в початковій стадії процесу, тому що при цьому для заповнення порожнини й формування осередку деформації необхідно більше часу. У міру розвитку процесу після досягнення металом пласкопаралельної ділянки кругової порожнини, розходження в зусиллях згладжується.

Можливості процесу радіального видавлювання також обмежуються виникненням тріщин і руйнуванням фланців на периферійній витонченій частині. Це обумовлено впливом різнойменної схеми напруженого стану на крайку фланця з одною (окружною) розтягуючою напругою. Граничний ступінь деформації залежить від пластичних властивостей матеріалу заготівлі, висоти фланця h і радіуса r перехідної крайки напівматриць: чим вище відносні значення цих параметрів, тим більше граничний діаметр фланця, що видавлюється.

1.4 Модель руйнування металу за значних пластичних деформаціях

В даний час загальновизнано, що пластична деформація супроводжується безперервним утворенням та розвитком субмікро- та мікротріщин. Утворення тріщин-осередків руйнування пов'язують з рухом дислокацій внаслідок пластичної деформації і взаємодією полів напружень, що оточують дислокації. Отже, процес руйнування не миттєвий, а розвивається в часі.

Руйнування при великих пластичних деформаціях можна розділити на дві стадії. З розвитком деформації ростуть зародки тріщин, починають усе сильніше діяти ефекти концентрації напружень. До деяких пір тріщини залишаються стійкими і для їх подальшого розвитку необхідні додаткові пластичні деформації. Друга, заключна стадія починається з моменту, коли тріщина досягає критичного розміру і втрачає стійкість; далі йде руйнування мимовільно і лавиноподібно без помітних макродеформацій.

Відомо, що порушення суцільності у вигляді субмікро- і мікропор і тріщин виникають уже на початку пластичної деформації. З розвитком деформації мікроруйнування множаться по числу і збільшуються за розміром. До моменту вичерпання металом здатності деформуватися макротріщини виникають лавиноподібно, зразок розділяється на частини — настає руйнування. При цьому пластичні деформації макрозразка зазвичай невеликі в порівнянні з деформаціями на попередній стадії, тому фіксування деформації до моменту руйнування не становить особливих труднощів.

Уявімо, що деяка частка оброблюваного тіла або зразок деформуються в умовах сталості термомеханічних параметрів, від яких залежить накопичена часткою ступінь деформації зсуву Λ. До тих пір, поки Λ не досягне граничної величини Λр руйнування не відбудеться. Аналітично це виражається у вигляді

Ψ = Λ/Λр < 1.

Величину Ψ називають ступенем використання запасу пластичності. У момент руйнування Ψ = 1.

Розповсюдимо вищенаведену умову на загальний випадок пластичної деформації в умовах змінних термомеханічних параметрів, від яких залежить пластичність. Нехай пластична деформація металу розвивається на відрізку часу [0, t]. Розглянемо момент часу

Ψ =  < 1.

< 1.

де інтеграл підраховується для окремої частини деформованого тіла вздовж траєкторії її руху;

H (τ), k (τ), μσ (τ) — результати рішення крайової задачі, що показують зміну вздовж траєкторії руху частинки інтенсивності швидкостей деформації зсуву і показників напруженого стану;

Λр [k, μσ] — відома з експериментів функція, що показує залежність пластичності від термомеханічних параметрів (у тому числі і від показників напруженого стану); в окремому випадку, коли під час деформації k = const і μσ = const, то й Λр буде постійною величиною [4].