Метою

моєї магістерської роботи є

обгрунтування і розробка структури приладу для вимірювання товщини

покриття валків на прокатних станах (використовуючи ультразвуковий

метод вимірювання). Для досягнення цієї мети можна виділити наступні

завдання, які вирішуються в роботі:

- дослідження сучасних методів і технологічних засобів вимірювання

товщини покриття валків на прокатних станах;

- аналіз всіх зовнішніх величин, що впливають на точність вимірювань;

- створення алгоритму вимірювання товщини покриття валків на базі

описаних вище дослідницьких робіт;

- розробка структури ультразвукового товщиноміра покриття валків.

На

сьогоднішній день робочі валки,

будучи інструментом, від якого залежить продуктивність прокатного

стану, дуже впливають на якість поверхні і профіль прокату. Валки в

процесі роботи зношуються, на їх поверхні з'являються мікродефекти,

вона поступово стирається. Розвиваючись, дефекти можуть приводити до

відколів або до повного руйнування валка.

В умовах холодної прокатки металів (тертя з ковзанням) численні змінні

фактори зовнішнього впливу сильно впливають на робочу поверхню валків -

тиск металу на валки, швидкість прокатки, коефіцієнт тертя ковзання,

температурний режим валків, умови змащування смуги і охолодження

валків, умови натягу смуги при прокатці і таке інше [1]. Аварійний

вихід валків з ладу призводить до дуже великих витрат (простій стану на

багато годин, бракований прокат, пошкодження обладнання). Вартість

високохромистих валків становить 30 - 40, а швидкорізальних - 40 - 70

тис. доларів.

Проблема швидкого зношування робочих валків викликала необхідність

контролю міцності їх поверхневого шару в зв'язку з тим, що вони

зазнають

термічний удар і великі знакозмінні навантаження в процесі

прокату.

Наявні на даний момент методи вимірювання товщини покриття валків на прокатних станах мають недоліки, до яких можна віднести або недостатню точність вимірювань (наприклад, у магнітних товщиномірів похибка досягає декількох відсотків), або для вимірювання потрібно вилучення валків з виробничого процесу, що є економічно недоцільним. Запропонований метод вимірювання грунтується на властивості ультразвукових коливань відбиватися від межі розділу середовищ з різними акустичними опорами (в нашому випадку це сталеве покриття і чавунна основа валка). Даний метод поки слабо використовується стосовно до прокатних станів. У зв'язку з цим планується вдосконалення алгоритмів вимірювання і розробка структури приладу, в основі якої лежатиме аналіз електричних сигналів, отриманих після перетворення відбитих ультразвукових коливань.

У результаті досліджень, які я буду проводити для написання магістерської роботи, планується зібрати достатню кількість даних для теоретичного побудови ультразвукового товщиноміра. Результатом роботи стане математичний опис процесу вимірювання товщини покриття валка, а також технічна реалізація приладу на рівні докладної структурної схеми.

На

сьогоднішній момент ведуться

активні розробки в області товщинометрії (магнітної, радіаційної,

ультразвукової, оптичної). Цим питанням займаються як вітчизняні, так і

зарубіжні компанії та фірми.

Українські

підприємства в області «Товщинометрія та

дефектоскопія»:

1) http://nastart.com.ua/st23532/

ПП

"Фірма С-КОМП" (м. Нікополь, Україна)

Займається виробничо-торгівельною діяльністю і випускає прилади та

перетворювачі для неруйнівного контролю.

2) http://www.snr-ndt.com/

ТOВ

НВФ «Спеціальні Наукові Розробки» (м. Харків,

Україна)

Пропонують прилади і методи неруйнівного контролю механічних

властивостей і ресурсу металопродукції за магнітними характеристиками

металу, а також для безконтактної товщинометрії і дефектоскопії.

3) http://www.ndt.com.ua/

Асоціація

«ОКО» (м. Київ, Україна)

Вимірювальні, контрольно-вимірювальні механізми та прилади в області

неруйнівного контролю - виробництво, продаж.

Російські

підприємства в області «Товщинометрія та

дефектоскопія»:

1) http://novotest.com.ua/

ТОВ

НТЦ "Промислове обладнання та технології" (м. Новомосковськ, Росія)

Розробка, виробництво, впровадження приладів і систем неруйнівного

контролю та технічної діагностики.

2) http://www.tesis.com.ru/

ТОВ

«ТЕСІС» (м. Москва, Росія)

Є офіційним представником провідних закордонних виробників

вимірювальних приладів і систем, здійснює постачання, запуск в

експлуатацію, навчання, здійснює гарантійне та післягарантійне

обслуговування та ремонт.

3) http://www.luch.ru/

НПК

"ЛУЧ" (м. Балашиха, Росія)

Розробка і випуск приладів для ультразвукового контролю, в тому числі

дефектоскопи та аксесуари до них.

4) http://acsys.ru/

Науково-виробнича

фірма «Акустичні Контрольні

Системи»

(м.Москва, Росія)

Проведення наукових досліджень та розробка товщиномірів і

дефектоскопів.

5) http://www.ncontrol.ru/

ТОВ

«Неруйнівний контроль» (м. Єкатеринбург, Росія)

Виробництво і постачання приладів та обладнання для неруйнівного

контролю та технічної діагностики.

Зарубіжні

підприємства в області «Товщинометрія та

дефектоскопія»:

1) http://www.elcometer.ru/o-kompanii.html

Приватна

компанія «Elcometer Limited» (м.

Манчестер,

Великобританія)

Розробка, виробництво і постачання приладів та обладнання для контролю

якості покриттів, обладнання для фізичних випробувань лакофарбних

покриттів і приладів контролю бетону.

2) http://www.blum-novotest.de/company.html

Компанія

«Blum-Novotest» (м. Равенсбург, Німеччина)

Є визнаним розробником

передових технологій, пов'язаних з вимірами і випробуваннями. Має

40-річний досвід роботи в якості партнера для світового

машинобудування, автомобільної та авіаційної промисловості.

У

Донецькому

національному технічному університеті також проводилися

розробки на дану тематику, про що можна судити з робіт магістрантів:

1) http://masters.donntu.ru/2010/fkita/solomichev/index.htm

Соломічев

Роман Ігорович

Тема кваліфікаційної роботи магістра:

Обгрунтування та дослідження структури електронної системи контролю

стану приповерхневого шару сталепрокатних валків.

2) http://masters.donntu.ru/2008/kita/borisov/index.htm

Борисов

Михайло Геннадійович

Тема кваліфікаційної роботи магістра:

Підвищення метрологічних характеристик приладу для вимірювання товщини

діелектричних покриттів на трубах великого діаметру.

3) http://masters.donntu.ru/2000/fkita/kuts/magistr.htm

Куц

Володимир Миколайович

Тема кваліфікаційної роботи магістра:

Обгрунтування параметрів системи регулювання швидкісного режиму

дротяного прокатного стану.

Моя магістерська робота є продовженням багаторічних розробок в галузі

неруйнівного контролю, які проводяться як досвідченими фахівцями, так і

студентами.

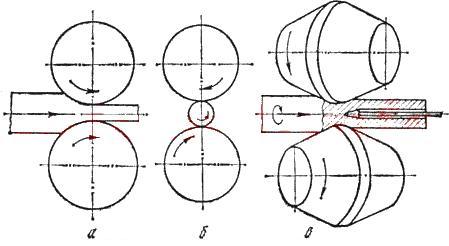

Прокатка металів є таким видом пластичної обробки, коли вихідна заготовка обжимається обертовими валками прокатного стану з метою зменшення поперечного перетину заготовки і придання їй заданої форми. Існує три основних способи прокатки: поздовжня, поперечна, поперечно-гвинтова (або коса). На рисунку 1 схематично показані три способи прокатки. При поздовжній прокатці деформування заготовки здійснюється між обертовими в різні боки валками. Осі прокатних валків і оброблюваної заготівки паралельні (або перетинаються під невеликим кутом). Обидва валка обертаються в одному напрямку, а заготовка круглого перетину - у протилежному.

Рисунок 1 - Способи прокатки: а - поздовжня; б - поперечна; в - поперечно-гвинтова

Вихідною

заготівкою при прокатці сталі є злитки вагою до 25 т. Металургійна

промисловість України випускає різноманітні види прокату, що

відрізняються за формою поперечного перерізу і розмірами. Всі ці

вироби, перелік яких називається сортаментом, як правило,

стандартизовані. Хоча сортамент прокатних виробів досить великий, все ж

таки представляється можливим весь прокат розбити на наступні основні

чотири групи: сортовий, листовий, труби, спеціальні види прокату

(бандажі, колеса, періодичні профілі та ін.).

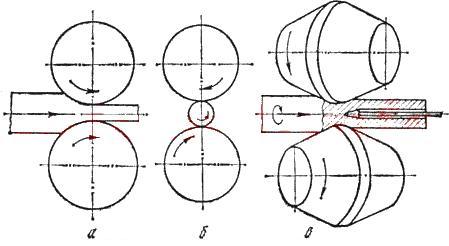

Прокатний стан - це сукупність приводу, шестеренної кліті, однієї або

декількох робочих клітей. Прокатні стани класифікують за трьома

основними ознаками: за кількістю і розташуванням валків; за кількістю і

розташуванням робочих клітей; за їх призначенням. Стан квадро має два

робочих і два опорних валка, розташованих один над іншим. Приводними є

робочі валки. На рисунку 2 схематично показаний прокатний стан.

Рисунок 2 - Схема прокатного стану

На

рисунку позначено: 1 - прокатні валки; 2 - плита; 3 - трефовий

шпиндель; 4 - універсальний шпиндель; 5 - робоча кліть; 6 - шестеренна

кліть; 7 - муфта; 8 - редуктор; 9 – двигун.

За розташуванням робочих клітей стани можуть бути одноклітьйовими і

многоклітьйовими з лінійним і послідовним розташуванням клітей.

Продуктивність прокатки можна підвищити послідовним розташуванням

клітей у безперервних станах. Привід робочих клітей безперервних станів

може бути груповим, коли кілька клітей приводяться в рух від одного

двигуна, або індивідуальним, коли кожна кліть має свій двигун. В обох

випадках окружна швидкість кожної наступної пари валків повинна бути

більше швидкості попередньої на строго певну величину. На безперервних

станах можна прокатувати смугу з натягом, що дозволяє збільшити

обтиснення. Впровадження безперервності всього процесу прокатки - один

з основних напрямів технічного прогресу в прокатному виробництві [2].

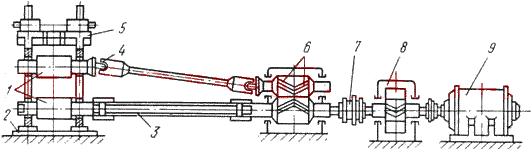

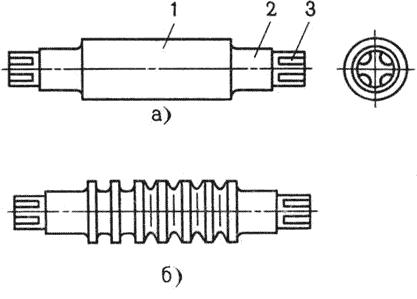

Валки прокатні - робочий орган (інструмент) прокатного стану. Валки

прокатні виконують основну операцію прокатки - деформація

(обтиснення) металу для надання йому необхідних розмірів і форми. Валки

прокатні складаються з трьох елементів: бочки, двох шийок (цапф),

приводного кінця валка («треф»). Валки прокатні

(діаметр і довжина бочки) залежать від сортаменту прокатуваної

продукції. Для холодної прокатки застосовують валки прокатні діаметром

від 5 мм (на 20-валкових станах при прокатці фольги) до 600 мм (на

4-валкових станах при прокатці тонких смуг) [3]. На рисунку 3

схематично показані два види робочих валків. Валки складаються з

робочої частини - бочки 1, шийок 2 і трефи 3.

Рисунок 3 - Прокатні валки, де а - гладкий; б - калібрований

Ультразвукові

товщиноміри забезпечують швидке одержання точних і повторюваних значень

при неруйнівних вимірах товщин стінок з одного боку виробу. При

розрахунку значень, вони грунтуються на часі проходження звукової хвилі

крізь виріб. Ультразвуковий прилад надсилає електричні імпульси на

п'єзоелектричний кристал, розташований всередині маленького зонда, який

зветься датчиком. При попаданні імпульсу на кристал, він починає

вібрувати в діапазоні ультразвукових частот. Людина, що володіє

винятковим слухом, здатна сприймати хвилю частотою до 18 кГц, тоді як

для тестування використовуються звукові хвилі з частотами від 1 до 20

мільйонів герц (1 - 20 МГц). Явище перетворення електричної енергії в

енергію механічну або звукову носить назву п'єзоелектричного ефекту.

Для передачі і отримання звукової енергії датчик приєднується до

тестової поверхні через шар контактної рідини, зазвичай гліцерину,

пропіленгліколю або води [4]. Повітря - поганий провідник звукових

хвиль, що робить використання контактної рідини необхідним. Звуковий

імпульс переміщується від контактної поверхні до протилежного боку і у

вигляді ехосигналу знову повертається в датчик. При попаданні в датчик

ехосигнал перетворюється згідно п'єзоелектричного ефекту. Прилад

вимірює час проходження звукового імпульсу крізь матеріал. Так як хвиля

до попадання в датчик проходить у двох напрямках, результат ділиться

навпіл.

Ультразвукові прилади дозволяють отримувати дуже точні дані, якщо

враховані можливі причини виникнення помилок і прийняті деякі запобіжні

заходи. Правильне калібрування приладу є запорукою отримання коректних

свідчень. Для калібрування потрібні зразки матеріалів відомої товщини.

Зазвичай використовуються зразки, що представляють верхню і нижню

межі вимірюваного діапазону товщин [5]. Швидкість звуку в матеріалі і

зсув нуля (параметр, який визначається датчиком) легко визначаються

простим введенням з клавіатури товщини калібрувального зразка при

утриманні контакту матеріалу з датчиком. Прилад використовує введене

значення для розрахунку швидкості звуку і зсув нуля. При проведенні

вимірювань товщини, визначена раніше швидкість звуку застосовується для

розрахунку товщини виробу.

Основною перевагою ультразвукових вимірювань

є необхідність наявності доступу тільки до однієї із сторін виробу, що

дозволяє досліджувати закупорені контейнери, великі листи та інші

деталі з геометрією, що ускладнює доступ до обох сторін тестового

матеріалу. Прилади компактні і легкі у використанні. Точність

вимірювань залежить від коректності величини швидкості звуку, особливо

при її зміні в матеріалі. На швидкість звуку впливають такі властивості

матеріалу як температура і відмінності в щільності [6].

У більшості

пластиків відбувається суттєва зміна швидкості звуку при коливанні

температури на 5°C (10°F). Найпростіший спосіб

уникнути подібних проблем - проводити калібрування і вимірювання при

нормальних температурах. По можливості, калібрування і вимірювання

повинні здійснюватися з одного постійного стану в процесі виробництва.

Так як більшість стандартних датчиків виходять з ладу при контакті з

матеріалами з температурою вище 50°C (125°F),

вимірювання в умовах високих температур проводяться спеціальними

датчиками. У товстостінних виробах при охолодженні зовнішньої поверхні,

внутрішня частина може залишатися гарячою, що призводить до досить

великим розкиду температур усередині одного виробу. Відповідно

варіюється швидкість звуку в стінці виробу, що може викликати

неточність вимірювань.

Спочатку

для збільшення міцності верхнього шару робочих валків виконувалося

поверхневе зміцнення із застосуванням різних технологій. Проте зі

збільшенням швидкості прокатки, жорсткістю норм за якістю поверхні

прокату такі валки перестали задовольняти все зростаючим вимогам. Для

виготовлення високоякісних робочих валків стали застосовувати двошарове

лиття. Внутрішнє ядро бочки відливається з чавуну (сірого або

кулястого), а робочий шар - з легованих або високолегованих (хромистих)

сталей. В останні роки в якості металу для зовнішнього шару почали

застосовувати напів- і навіть швидкорізальні сталі [7].

У товщиноміри пропонується використовувати метод ультразвукової

ехолокації. Принцип роботи товщиноміра зображений на рисунку 4.

Роздільно-суміщений п'єзоелектричний ультразвуковий перетворювач

застосовується як випромінювач і приймач акустичних сигналів.

Ультразвуковий перетворювач встановлюється на поверхні виробу. Поверхня

під ним змащується контактної рідиною для забезпечення акустичного

контакту. Ультразвуковий товщиномір формує потужний короткий

електричний сигнал, який надходить на випромінюючу п'єзопластину, яка

випромінює акустичний зондуючий імпульс. Цей імпульс поширюється вглиб

покриття, відбивається від кордону дотику покриття з валком і

повертається назад до перетворювача. Приймальна п'єзопластина датчика

перетворює відбитий акустичний імпульс в електричні коливання (донний

ехосигнал). Донний ехосигнал надходить в товщиномір, посилюється

приймачем до амплітуди, необхідної для виявлення сигналу.

Рисунок 4 - Анімація принципу роботи ультразвукового товщиноміра. Параметри GIF-анімації: кількість кадрів - 6; кількість циклів повторення - 6; обсяг - 76 кБ.

Вимірювання

затримки донного ехосигналу здійснюється методом переходу через нуль.

Прилад має пороговий дискримінатор для виявлення ехосигналу. Якщо

ехосигнал перевищує

поріг дискримінатора, то прилад починає чекати переходу сигналу через

нуль. У цей момент фіксується затримка ехосигналу необхідна для

проходження ехосигналу через покриття і назад. Перевага такого методу:

забезпечується висока стабільність свідчень товщиноміра, так як момент

переходу сигналу через нуль не залежить від амплітуди сигналу.

Прилад вимірює час затримки першого донного ехосигналу щодо моменту

випромінювання зондуючого імпульсу. Позначимо цей час

– Т.

У вимірюваний час Т

входить певний час пробігу хвиль у самому перетворювачі

– Тp.

Отже, час, що характеризує товщину виробу, визначається виразом

(Т-Тp).

Шлях пробігу хвиль у виробі дорівнює добутку швидкості поздовжніх хвиль

на час

– С*(Т-Тp).

Враховуючи, що хвилі пробігають товщину виробу два рази, отримаємо

Вищевказана

формула є наближеною оскільки насправді ультразвукові хвилі мають V -

образний шлях в покритті і довжина такого шляху завжди більше, ніж

подвоєна товщина виробу. Саме помилка вимірювання товщини, пов'язана з

наближеним розрахунком, є основною похибкою товщиноміра. Вона залежить

від розміру п'єзоелементів, довжини хвилі і від форми ультразвукового

пучка. Основна похибка представляє собою систематичну помилку, яку

можна виключити [8].

У товщиномірі використовується роздільно-суміщений перетворювач типу

П112-5-10/2-А-01. Даний перетворювач є прямим перетворювачем, що

здійснює введення і прийом УЗ коливань по нормалі до поверхні в точці

вводу. За способом здійснення акустичного контакту перетворювач

відноситься до контактних

перетворювачів, таким, робоча поверхня яких при роботі стикається з

поверхнею об'єкта контролю або має відстань до неї менше половини

довжини хвилі в контактній рідини. У перетворювачі в одному корпусі

розміщені два п’єзоелемента на відповідних акустичних лініях

затримки (призмах); один з них працює в режимі випромінювання, інший -

у режимі прийому пружних коливань.

Вимірювання товщини покриття п'єзоперетворювачем в режимі

випромінювання зводиться до знаходження розподілу механічних напружень

(деформацій) на його поверхні, зверненій до виробу, або на поверхні

виробу, що примикає до перетворювача, при відомій електричній напрузі

(силі струму), прикладеній до перетворювача. У режимі прийому

вирішується зворотня задача - знаходження електричного відгуку

перетворювача, приєднаного до електричного реєструючого пристрою, при

створенні на його поверхні відомого розподілу механічних напружень

(деформацій).

Система рівнянь, що описує роботу п'єзоперетворювача, повинна містити

рівняння руху пружного середовища, рівняння, що зв'язують механічні

напруги й деформації, а також рівняння, що враховують пряму і зворотню

взаємодії електричних і акустичних полів при випромінюванні і прийомі

УЗ сигналів [9].

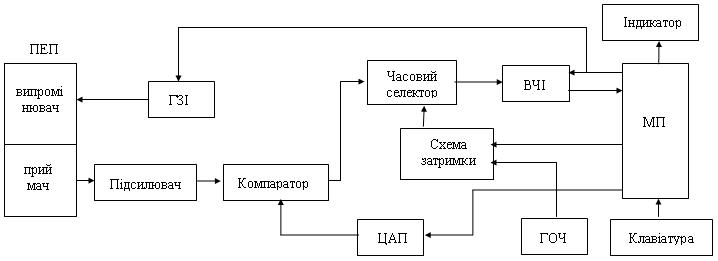

На даному принципі працює вибраний роздільно-суміщений перетворювач

типу П112-5-10/2-А-01. Розглянемо структурну схему приладу, зображену

на рисунку 5.

Рисунок 5 - Структурна схема ультразвукового товщиноміра для вимірювання товщини покриття валків на прокатних станах

Центральною

ланкою приладу є мікропроцесор, на який покладено більшість функцій

управління іншими пристроями та проведення обчислень. Режим роботи

мікропроцесора задається оператором з кнопкової клавіатури. Стан

мікропроцесора, результати обчислень виводяться на індикатор.

Мікропроцесор дає команду на формування запускаючого імпульсу в

генератор зондуючих імпульсів (ГЗІ) і одночасно запускається вимірювач

часових інтервалів (ВЧІ). ГЗІ у свою чергу формує зондуючий імпульс,

який надходить на випромінюючу п'єзопластину первинного вимірювального

перетворювача. Донний ехо-сигнал від приймального п'єзоелемента

надходить на вхід підсилювача. Прийнятий вимірювальним перетворювачем

ехоімпульс підсилюється, і після амплітудної та часової селекції

нормалізований ехоімпульс надходить на аналізатор часових інтервалів.

Амплітудна селекція і формування нормалізованого імпульсу,

«прив'язаного» до характерної точки прийнятого

сигналу, здійснюється за допомогою компаратора і ЦАП, керованого

мікропроцесором. Часова селекція ехоімпульса виконується на часовому

селекторі з використанням схеми затримки, керованої також від

мікропроцесора. Закон керування схемою затримки і ЦАП визначається

мікропроцесором відповідно до введених з панелі управління параметрів

ЧРЧ (часова регулювання чутливості) - максимальне значення та швидкість

спаду рівня амплітудного обмеження. Вимірювання часових інтервалів та

формування керованої затримки здійснюється за допомогою генератора

опорної частоти (ГОЧ). Виміряний у ВЧІ часовий інтервал зчитується

мікропроцесором для виконання обробки результатів вимірювання та

формування вихідної інформації [10].

Запропонований ультразвуковий товщиномір може бути адаптований для вимірювання різних товщин покриттів робочих валків різного матеріалу на прокатних станах. У товщиномірі використовується метод ультразвукової ехолокації. Прилад використовує п'єзоелектричний перетворювач роздільно-суміщеного типу. Завдяки виміру затримки донного ехосигналу методом переходу через нуль забезпечується висока стабільність свідчень товщиноміра. Основна похибка товщиноміра представляє собою систематичну помилку, яку можна виключити. Центральною ланкою приладу є мікропроцесор, на який покладено практично всі функції управління іншими пристроями.

1.

Валки прокатных станов / Под ред. Полухина В.П.

– М.:

Машиностроение, 1989. – 451 с.

2. Белов А.Ф.

Прокатное и волочильное производство. – М.:

Металлургия, 1990. – 515 с.

3. Валки листовых станов холодной прокатки/ Под

ред. Новикова В.Н.

и Белосевича В.К.

– М.: Металлургия, 1970. - 335 с. : ил.

4. Неразрушающий контроль: Справочник: В 8 т. Под общ.

ред. Клюева В.В.

Т. 3: Ультразвуковой контроль / Ермолов И.Н., Ланге

Ю.В. – М.:

Машиностроение, 2004.– 864 с.

5. ГОСТ 20415-82. Контроль неразрушающий. Методы акустические. Общие

требования.

6. Ультразвуковой и рентгеновский контроль отливок / Гусев Е.А.,

Карпельсон А.Е.,

Потапов В.П. и

др. - М.: Машиностроение, 1990. - 208 с.: ил.

7. Установки неразрушающего контроля валков [Электронный ресурс].

– Режим доступа: http://www.demas.ru/ru/article_1.phtml Дата

обращения: 03.04.2011.

8. Руководство по эксплуатации, методика поверки ультразвукового

толщиномера с памятью УТ9215 [Электронный ресурс]. – Режим

доступа: http://fpribor.ru/products/ut9215/ Дата обращения: 05.04.2011.

9. Ермолов И.Н.

Ультразвуковые пьезопреобразователи для неразрушающего

контроля. – М.: Машиностроение, 1986. – 274 с.

10. Толщиномер ультразвуковой «ВЗЛЁТ УТ».

Руководство

по эксплуатации [Электронный

ресурс].

– http://vzljot.com.ua/files/9/re_ut_u.pdf Дата

обращения: 17.03.2011.

Зауваження: під час написання даного реферату магістерська работа ще не закінчена. Дата завершення: грудень 2011 року. Повний текст роботи та всі матеріали за темою можуть бути отримані у автора або його керівника після вказаної дати.