Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Результати дослідження

- 3.1 Аналіз технологічного процесу роботи очисного комбайна, як об'єкту автоматизації

- 3.2 Критичний аналіз існуючих технічних рішень

- 3.3 Розробка схемотехнічного рішення системи автоматичного управління очисним комбайном

- Висновки

- Перелік посилань

Вступ

Основним технологічним процесом в шахті є процес виїмки вугілля (очисні роботи). Тому йому приділяється безліч розробок і досліджень, спрямованих на контроль і управління даним процесом. Очисні роботи – сукупність робіт, які виконуються в підземній очисній виробці з метою видобутку корисної копалини. Ha сучасних вугільних шахтах очисні роботи – це комплекс процесів і операцій: очисна виїмка (руйнування корисної товщі c відділенням корисної копалини від масиву і навалювання його на транспортуючий пристрій); доставка корисної копалини до транспортної виробки; переміщення в очисній виробці транспорту та виїмкового обладнання; кріплення гірничого виробітку (очисний), управління гірським тиском в очисній виробці. Ha сучасних рудних шахтах очисні роботи зазвичай включають: від бійку – відділення руди від масиву і дроблення при цьому на шматки; доставку рудної маси до транспортної виробки; вторинне дроблення руди, подрібнення негабаритних шматків у виїмковій блоці; іноді закладку або кріплення очисного простору [12].

У ролі устрою безпосередньо виконує відділення гірської маси в який виступає очисний комбайн. Він вимагає великої уваги в плані автоматизації та постійній модернізації.

1. Актуальність теми

На сучасному ринку вугільної промисловості спостерігається тенденція про підвищення якості видобутої гірничої маси та мінімізація витрат. Це в свою чергу викликає необхідність в модернізації існуючих очисних комплексів, створення різних систем автоматизації, які здійснюють управління основними процесами очисних робіт. Для управління цими процесами необхідно здійснювати збір, контроль і управління основними параметрами даних процесів.

Контроль існуючих параметрів веде до подальшого управління основними функціями очисних робіт, і в подальшому, роботу видобувної дільниці без людини. Безлюдна виїмка вугілля є перспективною і продуктивною галуззю розвитку автоматизації. Це пов'язано з тим, що безлюдна виїмка вугілля доводить роботу людини до мінімуму і практично виключає з процесу роботи забою людського фактора.

Крім того, актуальною проблемою є підвищення якості видобутої гірничої маси. Як відомо, на сьогоднішній день,вугілля яке видобувається на шахтах України, характеризується істотною зольністю. Це знижує енергетичні параметри вугілля, яке видобувається, викликає необхідність у збагаченні. Актуальним завданням, є розробка апаратури, здатної підвищити економічний ефект видобування гірської маси, а саме збільшити питому вагу вугілля в ній.

2. Мета і задачі дослідження

Основною метою даного дослідження є підвищення ефективності роботи очисної машини (комбайна) за рахунок розробки автоматичної системи збору основних технологічних параметрів роботи очисного комбайна, і на підставі даних параметрів, здійснення керуючих впливів на складові частини гірської машини.

У результаті аналізу даної задачі висунутий наступний ряд завдань:

1. Автоматична підтримка оптимального режиму роботи; оптимізація процесу руйнування вугілля за критерієм мінімальної інтенсивності вичерпання механічного ресурсу; мінімізаціі питомої енергоємності різки вугілля; зниження амплітуд коливання моментів; обмеження повільних і захист від небезпечних екстрених механічних перевантажень; вирівнювання навантажень між приводами.

2. Автоматичний вибір та оптимально спрямований рух машини вздовж вибою з урахуванням зміни потужності і гіпсометрії пласта.

3. Автоматичне виконання операцій, заданих програмою циклу роботи, а також подальше виконання повторних циклів.

3.Результати дослідження

3.1 Аналіз технологічного процесу очисних робіт, як об'єкту автоматизації

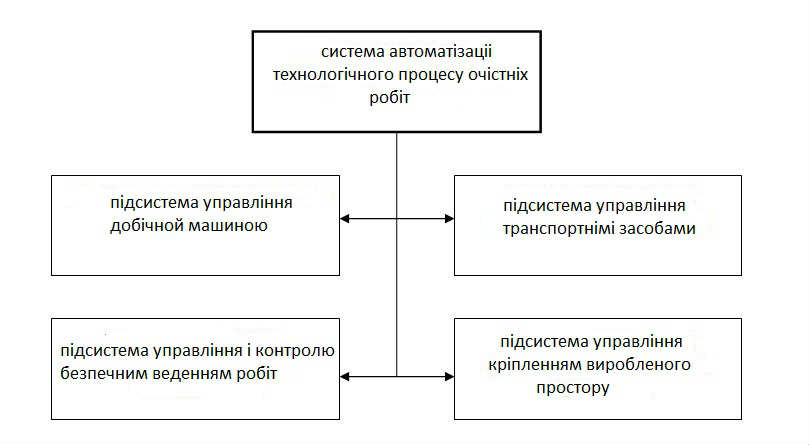

Для досягнення поставленої мети система автоматизації технологічного процесу очисних робіт, передбачає наявність наступних підсистем автоматизації:

– Підсистема управління видобувною машиною;

– Підсистема керування транспортними засобами;

– Підсистема управління кріпленням виробленого простору;

– Підсистема контролю та управління аерологічним середовищем і безпечним веденням робіт.

Рис. 3.1 – Структурна схема автоматизації очисного вибою

У даному випадку, розглядається тільки підсистема управління видобувною машиною. Підсистема управління видобувною машиною виконує такі функції:

– місцевий і дистанційний контроль очисним комбайном, а саме винесеною системою подачі (ВСП) і виконавчими органами різання;

– автоматичне управління з переміщенням комбайна вздовж вибою з урахуванням зміни потужності і гіпсометрії пласта.

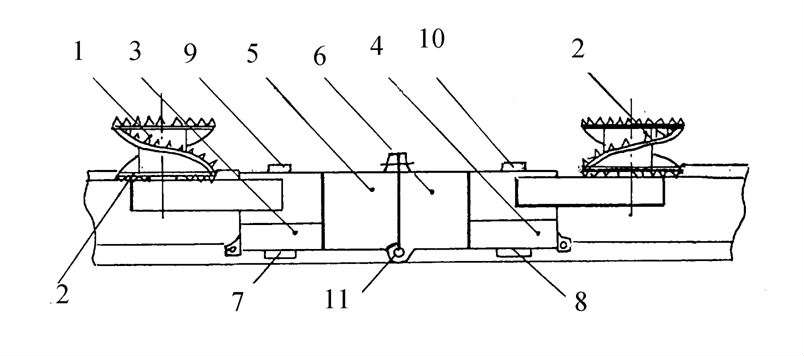

Сама видобувна машина, в даному випадку очисний комбайн має наступний вигляд, вказаний на рисунок 3.2.

Рис. 3.2 – Гірничій комбайн УКД 200–250

Очисний комбайн – це гірська машина, яка виробляє відділення гірської маси (корисної копалини) від масиву пласта і виконує вантаження її на транспортну машину.

На даному малюнку 3.2 вказано: 1, 2 – шнеки, 3, 4 – механізми подачі 5, 6 – електродвигуни, 7, 8 – завальні лижі, 9, 10 – забійні лижі, 11 – шарнір.

Комбайни, як правило, працюють з рами забійного конвеєра, наявного у вибою (за вийнятком комбайнів для виїмки пластів потужністю менше 0,8 м).

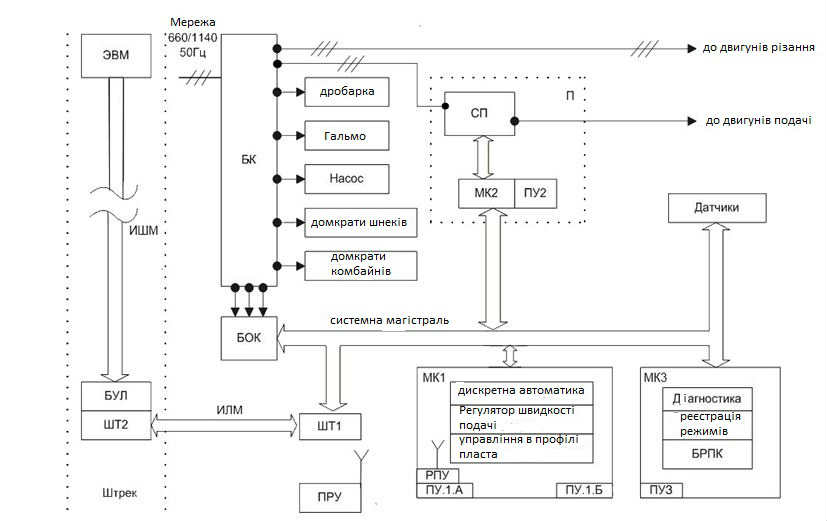

Структурна схема апаратури автоматизації очисного комбайна наведена на рисунку 3.3.

Рис. 3.3 – Структурна схема автоматизації очисного комбайна

Вона включає в себе три контролера, пов'язані між собою магістральною лінією, блок комутації, перетворювач частоти приводу подачі очисного комбайна, шинні термінали, блок управління, іскробезпечні шахтні і Лавна магістраль (ІшМ), центральну диспетчерську ЕОМ на поверхні шахти.

Контролер МК1 виконує функцію включення і виключення обладнання видобувного комбайна, регулювання швидкості комбайна в залежності від навантаження електродвигунів різання, управління шнеками комбайна в профілі пласта.

Контролер МК2 здійснює управління перетворювачем (СП) двигунів подачі по командам вступників з контролера МК1.

Контролер МКЗ здійснює діагностику обладнання комбайна.

У МК3 здійснюється обробка даних та їх подальший аналіз [3].

3.2 Критичний аналіз існуючих технічних рішень

Далі розглянемо більш детально існуючу апаратуру автоматизації комбайна для очисного комбайна УКД-200 (рис. 3.2), а саме автоматичне регулювання швидкості подачі і навантаження ріжучих органів.

Регулятор Уран-1М

Найбільш поширеною системою автоматичного регулювання навантаження різання очисного комбайна є регулятор УРАН-1М. Регулятор має два канали: швидкості і навантаження, які спільно працюють на пристрої виходу. До каналу навантаження відносяться: датчик струму, програма струму і імпульсний пристрій. У блоці каналу навантаження порівнюється напруга пропорційна фактичному струму двигуна Iд і напруга програми струмового уставки. При різниці цих значень межах ± 5% Iу регулятор по каналу навантаження не працює (зона нечутливості). При різниці значення в межах 5–25% більше Iу з блоку контролю навантаження в блок контролю швидкості видається напруга Uн на імпульсне зменшення швидкості подачі до значення встановлення струму Iд в межах ± 5% Iу. Якщо неузгодженість струму Iд більше 25% струму Iу, то блок БКН видає безперервний сигнал на зменшення швидкості подачі. При недовантажити двигуна комбайна, тобто коли Iу >> Iд, блоком БКН видається напруга на збільшення швидкості подачі до значення, встановленого програмою швидкості.

До основних недоліків даного технічного рішення належить відсутність обліку гіпсометрії пласта і здійснення регулювання за рахунок зміни швидкості подачі, а не безпосередньо зміни положення робочих органів.

Апаратура управління і автоматизації КДА очисного комбайна типу УКД-200

Апаратура призначена для управління механізмами очисних комплексів КД-80, КМ-103 і винесеної системи подачі (ВСП) комбайнів КА-80, К-103М, 1К101УД, ГШ200В, УКД3, УКД 200 по допоміжних жилах силового кабелю комбайна або з використанням додаткового кабелю, прокладеного по лаві від комбайна на штрек, забезпечення заданих режимів роботи (навантаження і швидкості подачі) комбайна із ВСП і захисту їх електродвигунів.

Апаратура розрахована на експлуатацію в макрокліматичних районах з холодним, помірним і тропічним кліматом і виготовляється в кліматичних виконаннях "УХЛ" і "Т" категорії 5. Може застосовуватися в шахтах, небезпечних щодо газу або пилу, у складі електрообладнання очисної ділянки та працювати спільно з магнітними пускачами або станціями управління з різними типами апаратури сигналізації та гучномовного зв'язку (КУЗ) [11].

До недоліків даної апаратури можна віднести малу надійність, пов'язану з використанням старих інтегральних мікросхем.

3.3 Розробка схемотехнічного рішення системи автоматичного управління очисним комбайном

Основою розроблюваної системи автоматизації очисного комбайна є принцип автоматичного контролю всіх основних параметрів очисного комбайна, обробка та передача даних, для подальшої візуалізації на пульті диспетчера, необхідних для нормальної роботи очисного комбайна. А також, у разі автоматичного управління, видачі пристроєм керуючих команд на основні технологічні об'єкти.

Розробляється система передбачає два режими роботи:

1) "Автоматичний контроль" – цей режим припускає автоматичне опитування датчиків, встановлених на очисному комбайні, і передачу даних на розроблювальний пристрій, а також автоматичну видачу керуючих команд на регулятори;

2) "Дистанційний контроль" – даний режим передбачає автоматичний опитування датчиків встановлених на очисному комбайні, передачу та обробку даних, і видачу візуального стану об'єкта, а також у разі аварійного стану роботи, подачу попереджувальної і аварійної звукової та світлової сигналізації.

В основу регулювання системи, покладена система регулювання частоти живильної мережі, за допомогою якого, будуть регулюватися основні параметри роботи технологічних установок, такі як швидкість, струм, температура двигунів. Крім того, передбачається автоматичне регулювання положення органів різання по профілю пласта.

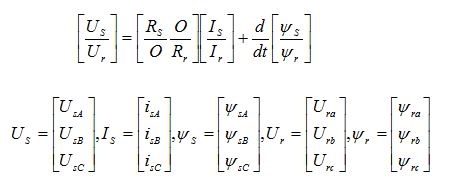

Була створена модель в середовищі Matlab, яка моделює роботу всієї винесеної системи подачі очисного комбайна з перетворювачем частоти в ланцюзі приводного асинхронного двигуна з короткозамкненим ротором. Асинхронний двигун у фазних координатах описаний наступною системою диференціальних рівнянь:

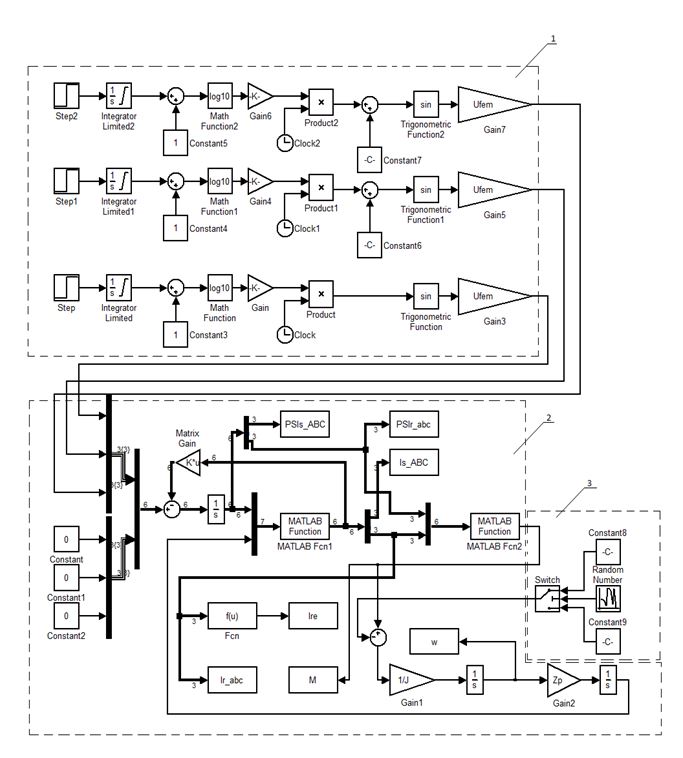

Модель реалізована кількома підсистемами, зазначеними на малюнку 3.4. Підсистема 1 моделює мережу живлення асинхронного двигуна з перетворювачем частоти; підсистема 2 являє собою безпосередньо асинхронний двигун з к.з. ротором. При моделюванні враховувався робочий орган комбайна (підсистема 3). Для його імітації Мс змінювався випадковим чином, що дозволило моделювати проходження робочого органу комбайна через породу чи вугілля. Для цього був розрахований момент опору двигуна при проходженні робочого органу через вугілля чи породу і при роботі моделі відбувалося випадкове перемикання між зазначеними значеннями з певною часовою затримкою.

Рис. 3.4 – Модель ВСП комбайна з перетворювачем частоти

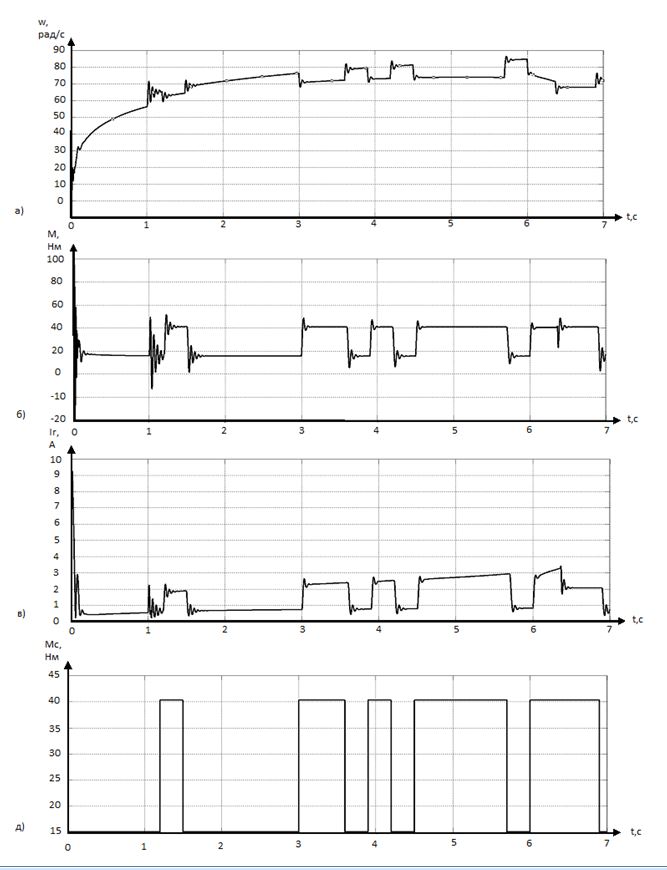

Були отримані наступні залежності швидкості, струму, електромагнітного моменту і моменту опору від часу.

Рис. 3.5 – Залежності швидкості (а), електромагнітного моменту (б), струму ротора (в) і моменту опору (д) від часу

Графік на малюнку 3.5 (д) відображає зміну гіпсометрії пласта, тобто проходження робочого органу комбайна через породу чи вугілля. На проміжку, коли момент дорівнює 15Нм робочий орган комбайна проходить через вугілля, а при 40Нм – через породу. І залежно від цього змінюється величина електромагнітного моменту, швидкість і частота обертання двигуна.

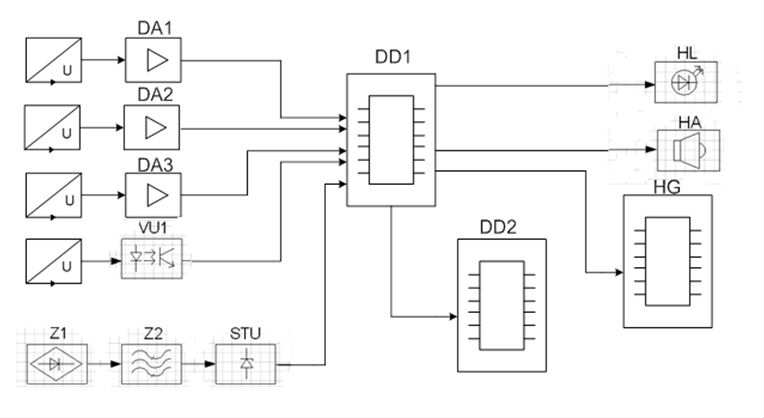

Наведемо функціональну схему розроблювального пристрою автоматизації робіт очисного комбайна на рисунку 3.6.

Рис. 3.6 – Функціональна схема розроблюємої системи автоматизації очисного комбайна

На малюнку зазначені: Z1, Z2, STU – відповідно випрямляч, фільтр і стабілізатор напруги (БП); DD2 – інтерфейс RS–485, призначений для передачі керуючих впливів на відповідні технологічні ланцюжки; для видачі аварійної сигналізації передбачена звукова сигналізація НА; для візуального контролю передбачена індикація HL; VU1 – гальванічна розв'язка (оптопара); DA1–DA3 – операційні підсилювачі, для аналогових сигналів (напруги, струму і зусилля відповідно); DD1 – мікроконтролер; HG – рідко-кристалічний індикатор.

Висновки

Таким чином, в результаті проведеної роботи було виконано проектування комплексу контролю та управління станом системи видобувних робіт. Для пристрою автоматизації об'єктом якого є очисний комбайн, були висунуті вимоги, описані в основній функції, які він виконує, а також існуючі рішення за його автоматизації, їх переваги і недоліки.

Основною метою даних досліджень є розробка такої системи автоматизації, яка здатна підвищити ефективність ведення очисних робіт та мінімізувати витрати на їх проведення та обслуговування.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: січня 2013 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Квантович Л.И. Горные машины: Учебник для техникумов / Л.И. Квантович., В.Н. Гетопанов. – М.: Недра, 1989. – 304 с.

- Никулин Е.К. Методические указания к выполнению лабораторных работ по дисциплине технические средства автоматизации / Е.К.Никулин., А.С. Оголобченко. – Д.: ДонНТУ, 2005. – 81 с.

- Евстифеев А.В. Микроконтроллеры AVR семейств Tiny и Mega фирмы ATMEL / А.В. Ефтисеев. – М.: Издательский дом "Додека–XXI", 2008. – 560 с.

- Кобус А.Д. Датчики Холла и Магниторезисторы / А.Д. Кобус, Я.В. Тушинский. – М.: "Энергия", 1971. – 351 c.

- Опадчий Ю.Ф. Аналоговая и цифровая электроника / Ю.Ф. Опадчий, А.П. Глудкин. – М.: Недра, 2002. – 306 c.

- Морозов В.И. Очистные комбайны. Справочник / В.И. Морозов. – М.: Горная Книга, 2006. – 650 с.

- Маренич К.Н. Асинхронный электропривод горных машин с тиристорными коммутаторами / К.Н. Маренич. – Д.: ДонДТУ, 1997. – 64 с.

- Герман-Галкин С.Г. Matlab & Simulink. Проектирование мехатронный систем на ПК / С.Г. Герман-Галкин. – СПб.: КОРОНА–Век, 2008. – 368 с.

- Чорний О.П. Моделювння електромеханічних систем: Підручник / О.П. Чорний, А.В. Луговой, Д.Й. Родькін, Г.Ю. Сисюк, О.В. Садовой. – Кременчук: Энерго, 2001. – 410 с.

- Петров Л.П. Тиристорные преобразователи напряжения для асинхронного электропривода / Л.П. Петров, О.А. Андрющенко, В.И. Капинос. – М.: Энергоавтомиздат, 1986. – 200 с.

- ТОВ НВП Українська Енергетична компанія [Електронний ресурс]. Режим доступу: http://ukrenergy.com.ua/ka–80...

- Гірнича енциклопедія [Електронний ресурс]. Режим доступу: http://www.mining–enc.ru...