Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і завдання дослідження

- 3. Опис технологічного процесу синтезу аміаку

- 3.1 Аналіз процесу синтезу аміаку як об'єкта управління

- 3.2 Аналіз існуючих рішень

- 4. Моделювання та аналіз результатів

- 4.1 Розробка структури САУ колоною синтезу

- 4.2 Отримання математичної моделі об'єкта

- 4.3 Результати моделювання

- Висновки

- Список джерел

Введення

Однією з найважливіших завдань, які стоять перед кожним підприємством, є неухильне підвищення якості продукції, вдосконалення технології виробництва, підвищення надійності і довготривалості виробів.

Сучасні хіміко-технологічні процеси відрізняються складністю і великою швидкістю протікання, а також шкідливістю умов роботи, вибухо-і пожежонебезпечних речовин, які переробляються. Зі збільшенням навантаження на апарати з метою підвищення обсягів виробництва, здійснювати управління технологічними процесами при високому тиску і температурах, а також швидкості хімічних реакцій без використання сучасних розробок в області автоматизації стає неможливо. Відхилення параметрів процесу від жорстко заданих норм може призвести не тільки до втрати якості готової продукції, псування сировини, допоміжних речовин (наприклад, каталізаторів), але і до аварійної ситуації, включаючи пожежі, вибухи, викиди великої кількості шкідливих речовин в навколишнє середовище.

1. Актуальність теми

Використання засобів і систем автоматизації дозволяє підвищити основні показники ефективності виробництва. Крім того, на сучасному етапі розвитку систем автоматичного управління також виникає необхідність в підвищенні якості та надійності управління і створення комплексних систем, що включають в себе контроль, регулювання, сигналізацію і блокування технологічних параметрів за допомогою новітніх аналітичних і технічних засобів.

Таким чином, розробка нових і модернізація існуючих систем управління хімічними процесами є актуальним завданням. І для вирішення цього завдання необхідно виконати аналіз процесу синтезу аміаку з метою визначення способів підвищення якості готового продукту і управління.

2. Мета і завдання дослідження, плановані результати

На основі аналізу існуючих рішень і особливостей технологічного процесу синтезу аміаку в четирехполочной колоні можна зробити висновок, що для підтримки протікання процесу в рамках технологічного регламенту необхідно виконувати стабілізацію температур в шарах каталізатора в жорстко заданих межах при наявності дії збурюючих впливів.

Головна мета дослідження - підвищення ефективності процесу синтезу аміаку за рахунок розробки системи управління температурою в шарах каталізатора з урахуванням особливостей функціонування об'єкта (транспортне запізнювання) і обурює впливу. Для досягнення даної мети необхідно вирішити такі завдання:

- Аналіз стану питання автоматизації процесу синтезу аміаку.

- Розробка структури системи управління з урахуванням взаємозв'язків параметрів і впливу зовнішнього обурення на температуру в шарі каталізатора на прикладі першої полки;

- Вибір регуляторів ступеня відкриття заслінок на байпасних потоках, розробка алгоритмів функціонування системи управління, які дозволяють підтримувати оптимальну температуру в тривалому періоді часу;

- Перевірка адекватності, розробленої САУ методами математичного моделювання.

Таким чином, САУ дозволить забезпечити якість управління температурою в шарах каталізатора колони синтезу за рахунок підвищення динамічної точності і часу встановлення керованих величин, що в свою чергу дозволить підвищити продуктивність колони синтезу аміаку і збільшити максимальний обсяг цільового продукту.

3. Опис технологічного процесу синтезу аміаку

На сьогоднішній день розроблені і впроваджені різноманітні технологічні схеми синтезу аміаку з використанням широкого спектра тисків і каталізаторів, які працюють в основному в умовах високих температур. Чисельні експерименти і практика промислового виробництва показали, що найбільш оптимальним з точки зору використання сировини і економічних витрат є використання реакторів синтезу аміаку великої одиничної потужності, які працюють під тиском (250-320 атм). У таких технологічних схемах вихідною сировиною для виробництва аміаку є природний газ і азот, який виділяється з атмосферного повітря.

Весь процес синтезу аміаку являє собою складне виробництво в рамках декількох блоків, тому в даній роботі буде розглядатися тільки одна з його найважливіших частин - отримання аміаку реакторі (колоні синтезу).

На рис. 1.1 зображені процеси, що протікають при синтезі. У табл.1.1 наведено призначення апаратів і опис проходять в них процесів.

Малюнок 1.1 - Процес синтезу

(анімація: 12 кадрів, 31.9 кілобайт)

Таблиця 1.1 - Призначення апаратів і протікають в них процеси

| Апарат | Призначення апарату і протікають в ньому процеси |

| Трубопровід | Подається попередньо готова суміш, що складається з 3 об'ємно частин водню і однієї об'ємної частини азоту. |

| Турбо-компресор | Азотводородная суміш стискається до певного тиску, необхідного для даного процесу |

| Колона синтезу | Колона синтезу призначена для проведення процесу синтезу аміаку. У контактному апараті розташовані полки з каталізатором. Процес синтезу є сильно екзотермічним, протікає з великим виділенням тепла, частина якого витрачається на нагрівання надходить азотоводородной суміші. Суміш, що виходить з колони синтезу, складається з аміаку (20-30%) і непрореагировавших азоту і водню. |

| Холодильник | Призначений для охолодження суміші. Аміак легко стискаємо, при високому тиску перетворюється в рідину. При виході їх холодильника утворюється суміш, що складається з рідкого аміаку і не прореагувала азотоводородной суміші. |

| Сепаратор | Призначений для відділення рідкого аміаку від газоподібної фази. Аміак збирається в збірник, розташований в нижній частині сепаратора |

| Циркуляційний насос | Повертає не прореагували суміш в контактний апарат, що дозволяє збільшити використання суміші до 95%. |

| аміаку-провід | Призначений для транспортування рідкого аміаку на склад. = |

3.1 Аналіз процесу синтезу аміаку як об'єкта управління

Оскільки хімічні реакції в шарах каталізатора протікають тривалий час, то об'єкт управління можна віднести до класу об'єктів з транспортним запізненням. Крім того, на температури в шарах каталізатора впливають різні впливи. Найбільш значним впливом володіє концентрація аміаку на вході в реактор. В процесі аналізу було виявлено, що оскільки всі процеси відбуваються в рамках одного робочого тіла, то подача байпасного газу в будь-яку полицю буде впливати і на реакції в інших. Таким чином, процес синтезу аміаку є багатозв'язна об'єкт управління при наявності збурень. .

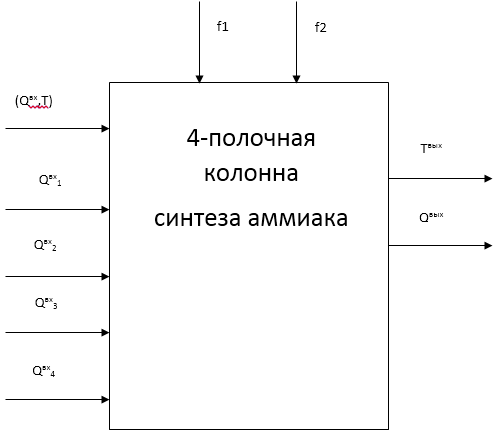

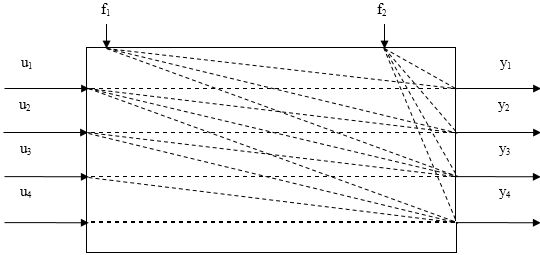

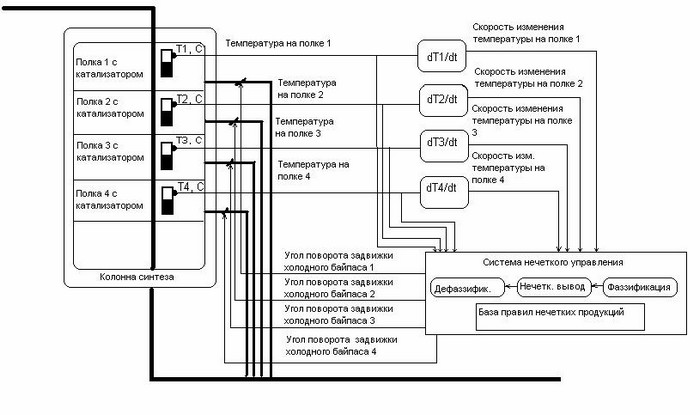

На рис. 1.2 представлені схема четирехполочной колони синтезу аміаку як об'єкта управління (рис.1.2-а) і структурна схема взаємозв'язків параметрів об'єкта (рис.1.2-б)

Малюнок 1.2-a - Схема четирехполочной колони синтезу аміаку як об'єкта управління

Малюнок 1.2-б - структурна схема взаємозв'язків параметрів об'єкта

На рис.1.2-а прийняті наступні позначення:

- (Qвх, Т) - витрата, концентрація аміаку і температура вхідної азотоводородной суміші відповідно;

- Qвх1-4 - витрата холодного байпасного газу;

- F1 - концентрація аміаку у вхідній суміші;

- F2 - співвідношення водень/азот;

- Qвих - концентрація аміаку у вихідному газі;

- Tвих - температура газу, що виходить.

На рис.1.3-б позначені:

- u1 - u4 - ступеня відкриття заслінок на байпасних потоках (керуючі параметри);

- y1 - y4 - температура в шарах каталізатора (керовані параметри);

- f1, f2 - концентрація аміаку і співвідношення водень/азот (впливи)

- F2 - співвідношення водень/азот;

Метою процесу синтезу аміаку в четирехполочном реакторі аксіального типу є отримання газоподібного аміаку із заданою концентрацією на виході з реактора. У промислових умовах, беручи до уваги досить велику інерційність зміни концентрації, а також з-за значних труднощів при її вимірі безпосередньо в шарах каталізатора реактора, процес проводять шляхом стабілізації температури в регламентних межах по верствам з урахуванням зміни ступеня відкриття заслінок на байпасних потоках.

3.2 Аналіз існуючих рішень

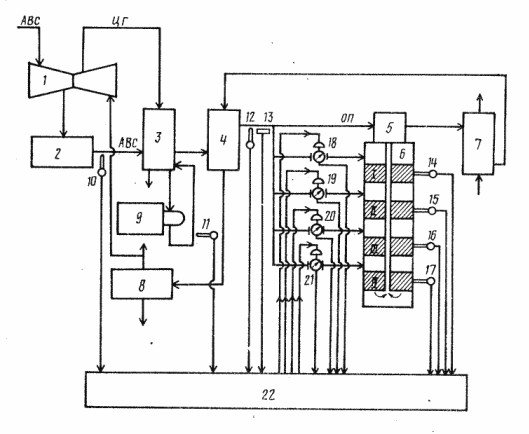

Найбільш близьким рішенням до досліджуваної системі за технічною суттю і необхідного ефекту є система, наведена на рис.1.3. Дане рішення для системи управління включає в себе датчики витрати, тиску, температури і складу циркуляційного газу на вході колони синтезу, датчики температури в шарах каталізатора, регулятори ступеня відкриття клапанів в лініях байпасних потоків і обчислювальний пристрій. Регулювання температур (відповідно до типового ПІД-законом регулювання) в шарах каталізатора здійснюється шляхом зміни подачі циркуляційного газу і байпасних потоків в залежності від витрати, тиску, температури і складу газу на вході в колону синтезу, заданим і вимірюваним значенням температур в шарах.

Малюнок 1.3 - Схема управління процесом синтезу аміаку з ПІД-регулятором

Алгоритм призначений для стабілізації температурного режиму колони синтезу в процесі виробництва аміаку шляхом зміни положення клапанів на "холодних байпасах" в залежності від відхилення поточних температур по кожній полиці від заданих. Розрахунок величини керуючого впливу на зміну положення клапана по кожному байпасу виконується на підставі рішення системи рівнянь, які представляють собою залежність збільшення температур газу на виході з полиць колони синтезу від зміни ступеня відкриття клапанів на відповідних байпасах. Оскільки в процесі експлуатації об'єкт управління змінює свої характеристики, то виникла необхідність в коректуванні коефіцієнтів моделі. Коригування коефіцієнтів проводиться безпосередньо в процесі експлуатації. .

Недоліком наведеної системи є незадовільна якість регулювання температури в шарах каталізатора, яке знижує продуктивність колони синтезу аміаку через відсутність компенсації зовнішнього збурення по концентрації аміаку.

Існує так само клас розробок на основі використання fuzzy-регуляторів для управління досліджуваним процесом (рис 1.4).

Малюнок 1.4 - Схема управління процесом синтезу аміаку на основі fuzzy-логіки.

Недоліком такого роду розробок є те, що для управління даною системою необхідно створити понад 25 законів регулювання Управління системою з такою великою кількістю законів регулювання представляється досить складним, оскільки при зміні параметрів об'єкта виникає необхідність внесення змін до списку правил fuzzy-регулятора, а не просто змінити кілька коефіцієнтів в налаштуваннях. Наприклад, зміна деяких властивостей об'єкта (складу каталізатора) може привести до того, що створені закони регулювання вже не будуть задовольняти необхідному якості регулювання. Ще одним недоліком є те, що для даної системи необхідно використовувати чисельні методи для обчислення похідних, яке підвищує чутливість системи для шумів.

З представлених рішень більш поширеною є структура рис.1.3, оскільки її реалізація на основі промислових контролерів є більш простий і в проектуванні, і в обслуговуванні. Схема рис. 1.4 внаслідок описаних вище недоліків менш поширена.

Моделювання та аналіз результатів

4.1 Розробка структури САУ колоною синтезу

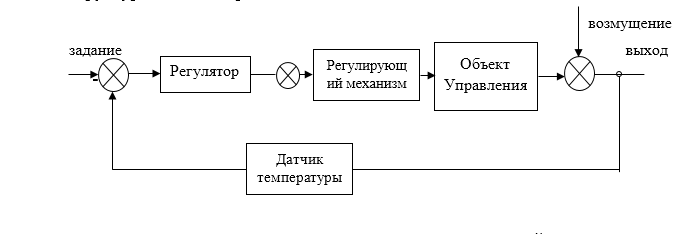

В промислових умовах з огляду на досить великий інерційності концентрації, а також з-за значних труднощів при її вимірі безпосередньо в шарах каталізатора реактора, процес проводять шляхом стабілізації температури в регламентних межах по верствам (полкам) за рахунок зміни ступеня відкриття заслінок на байпасних потоках. Існуюча система являє собою сукупність незалежних контурів регулювання. Кожен такий контур може бути представлений структурною схемою рис. 2.1

Малюнок 2.1 - Структурна схема САУ колоною синтезу.

Так як існує можливість вимірювати рівноваги вплив (концентрацію входить АВС), а також ідентифікувати залежність між його значенням і зміною температури на виході полки, Пропонується використовувати комбіновану структуру управління. Комбіновані САУ застосовують при автоматизації технологічних об'єктів, що піддаються дії контрольованих збурень. Введення коригувального впливу по обуренню через компенсатор в звичайну замкнуту систему дозволяє знизити динамічну помилку регулювання.

Існує два принципи побудови комбінованих САУ:

- Система, в якій коригуючий вплив компенсатора надходить на вхід об'єкта.

- Система, в якій коригуючий вплив компенсатора подається на вхід регулятора.

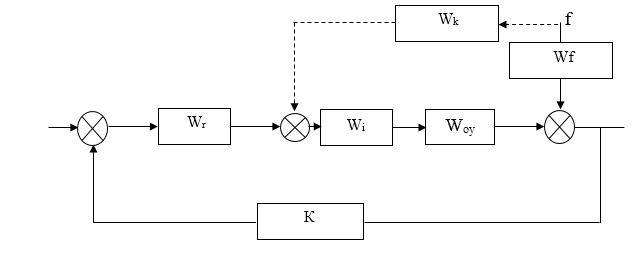

В даній роботі використовується перша структура, вид якої представлений на рис. 2.2.

Малюнок 2.2 - Структурна схема об'єкта з компенсатором на основі передавальних функцій елементів

Прийняті на рис. 2.2 позначення: f - обурення, y - вихід об'єкта, К - передавальна функція датчика (коефіцієнт передачі), Wf - передавальна функція по обуренню, Wоу - передавальна функція об'єкта управління, Wk - передавальна функція компенсатора, Wi - передавальна функція регулюючого механізму, Wr - передавальна функція регулятора.

Передавальна функція компенсатора може бути отримана на основі принципу інваріантності. Для виконання принципу інваріантності необхідні дві умови: ідеальна компенсація всіх збурюючих впливів і ідеальне відтворення сигналу завдання. Очевидно, що досягнення абсолютної інваріантності реальних системах регулювання практично неможливо, тому, зазвичай обмежуються часткової инвариантностью по відношенню до найбільш значним збурень.

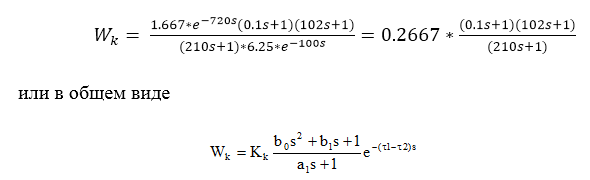

4.2 Отримання математичної моделі об'єкта

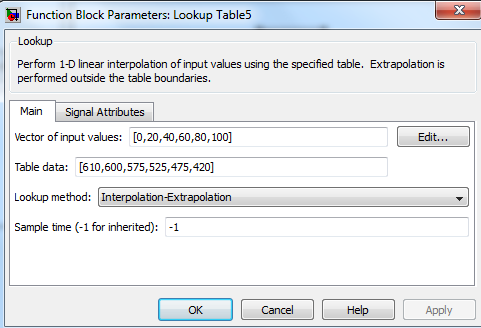

На основі аналізу об'єкта і промислових експериментів встановлено взаємозв'язок між відсотком відкриття заслінок на байпасних потоках і зміною температури у відповідних шарах каталізатора. Ці дані використані в блоці Matlab &Simulink Look-up-table (рис. 2.3).

Малюнок 2.3 - Занесення технологічних даних в блок Look-up-Table

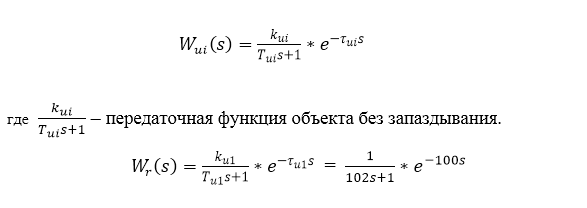

Отримаємо математичні моделі всіх елементів структури рис. 2.3. З аналізу даних слід, що об'єкт управління (колона синтезу аміаку) може бути представлена у вигляді аперіодичної ланки першого порядку з запізненням виду

В середовищі моделювання Matlab/Simulink дана ПФ з урахуванням даних рис.2.3 прийме вигляд, представлений на рис.2.4:

Малюнок 2.4 - Структура моделі першої полки каталізатора по температурі

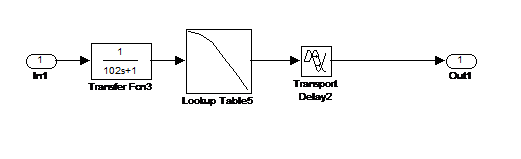

Як було сказано раніше, на що протікають в колоні процеси впливають кілька збурень, і найбільший вплив з них має концентрація аміаку в складі входить АВС. Взаємозв'язок цього обурення і температури на виході першого шару каталізатора також може бути представлений функцією передачі у вигляді аперіодичної ланки першого порядку з запізненням. Ця передавальна функція описує динаміку об'єкта по каналу обурення «концентрація аміаку у вхідній суміші - температура в шарі каталізатора»:

В середовищі моделювання Matlab/Simulink дана ПФ прийме вигляд, представлений на рис.2.5

Малюнок 2.5 - ПФ першої полки каталізатора по обуренню

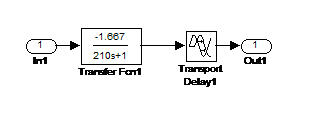

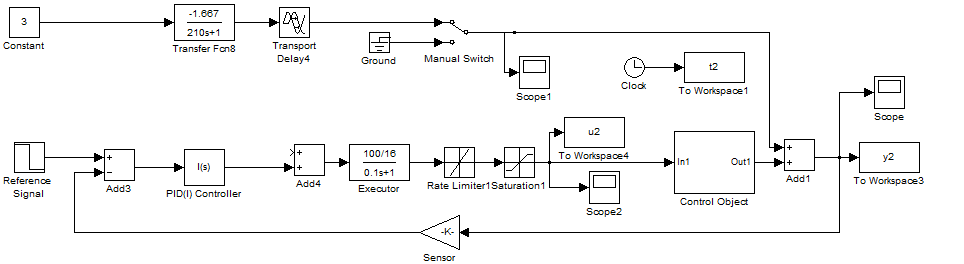

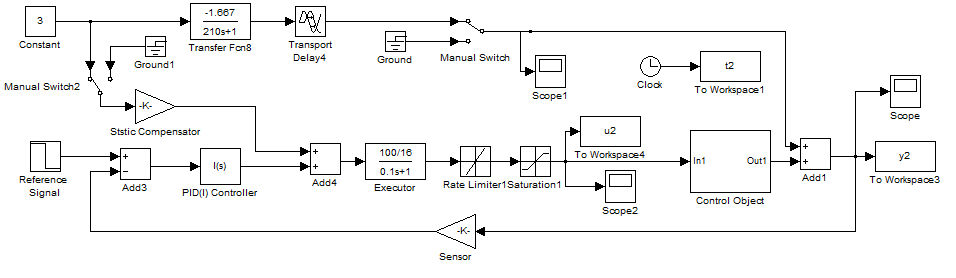

В ППП Matlab/Simulink була отримана схема моделювання системи управління температурою в першій полиці каталізатора - рис.2.6

Малюнок 2.6 - Схема моделювання системи з І-регулятором

Розрахуємо ідеальний динамічний компенсатор:

Дана ПФ є фізично нездійсненною, оскільки порядок її чисельника більше порядку знаменника. Існують методики розрахунку реального динамічного компенсатора, на основі типових ланок. Однак аналіз літератури показав, що в більшості випадків поліпшити якість регулювання вдається навіть зі статичним компенсатром. На даному етапі роботи прийнято рішення обмежитися саме таким компенсатором і в якості передавальної функції прийняти Wk=Kk.

В ППП Matlab & Simulink реалізована схема моделювання системи із статичним компенсатором (рис.2.7).

Малюнок 2.7 - Схема моделювання системи з І-регулятором і статичним компенсатором

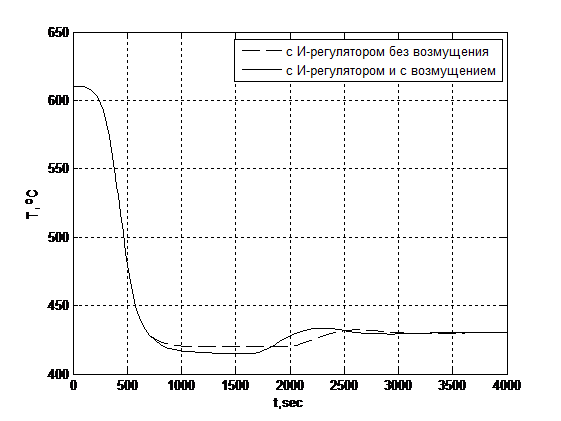

4.3 Результати моделювання

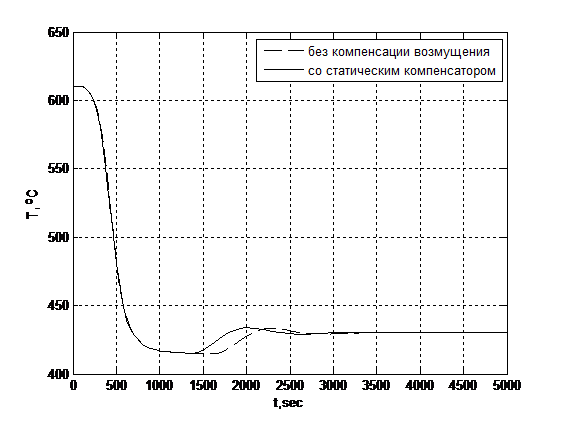

В результаті моделювання системи без компенсації по обуренню рис. 2.7 були отримані наступні графіки перехідних процесів:

Малюнок 2.8 - Графік зміни температури в першій полиці каталізатора

Малюнок 2.9 - Графік зміни рівня відкриття заслінки

Як видно з графіків (ріс.2.8-2.9) при подачі обурення значно збільшується перерегулювання і час перехідного процесу.

У вихідній системі з І-регулятором час перехідного процесу становить 3500 с. При цьому перерегулирование становить близько 2.5%. Хоча об'єкт і є чутливим до перерегулювання і його значення бажано мінімізувати, це задовільні показники якості.

При подачі обурення час ПП збільшилася до 3600 с, а перерегулирование зросла до 3.5%.

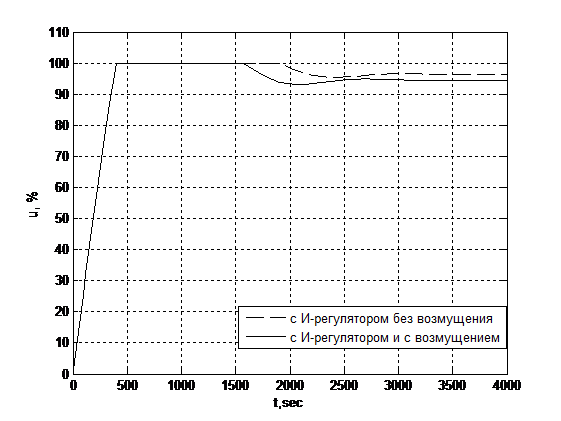

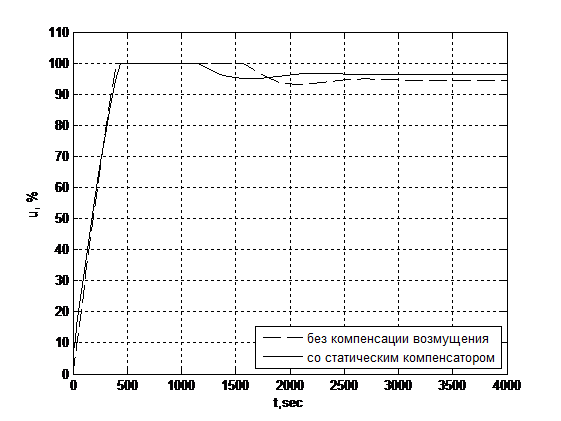

В результаті моделювання системи із статичним компенсатором обурення були отримані наступні графіки перехідних процесів:

Малюнок 2.10 - Графік зміни температури в першій полиці каталізатора

Малюнок 2.11 - Графік зміни рівня відкриття заслінки

Як видно з графіків, використання статичного компенсатора хоча і не дозволило скоротити перерегулирование, проте дозволило зменшити час перехідного процесу до 2900 с.

Висновки

В даній роботі розглянуто задачу управління колоною синтезу аміаку. За рахунок введення в систему автоматичної стабілізації І-регулятора і статичного компенсатора були досягнуті високі показники якості управління системою. За результатами роботи можна зробити наступні основні висновки:

- Досліджується технологічний процес синтезу аміаку в четирехполочной колоні синтезу. Виконано його аналіз як об'єкта управління, виділені керуючі, вихідні та ті, хто підбурює параметри;

- Була отримана математична модель колони синтезу аміаку колони на прикладі однієї полиці каталізатора. Спроможність математичної моделі перевірена методами математичного моделювання;

- Була запропонована модифікація існуючої системи з І-регулятором, а саме комбінована система управління. Виконано синтез синтезу статичного компенсатора основного обурення. Порівняльний аналіз графіків перехідних процесів показав, що запропоноване рішення дозволяє поліпшити показники якості регулювання.

Список джерел

- Моделювання та синтез цифрової многосвязной системи управління процесом отримання аміаку [Текст]: Монографія/В. С. Кудряшов, С. В. Рязанцев; Воронеж. держ. технол. акад. - Воронеж: ВГТА, 2011. - 171 с.

- Проектування систем управління/Г.К. Гудвін, С.Ф. Гребе, М. Е. Сальгадо - М.: БИНОМ. Лабораторія знань, 2004 - 911с.

- Синтез аміаку. - під редакцією Л. Д. Кузнєцова, - М.: Хімія, 1982, - 296с.

- Теоретичні основи і технологія синтезу аміаку. - під редакцією А. М. Миколаєва - Київ: Вища школа, 1969 - 256с.

- Хазаров, В. Г. Інтегровані системи управління. [Текст]/В. Г. Хазаров. -М. : Професія, 2009. -592 с.

- А . з . 1736928 СРСР , МКІ . З 01 З 1/04, G05 D 27/00. Спосіб автоматичного регулювання температурного режиму колони синтезу аміаку [Текст]/В. В. Лимарєв, Н. А. Нідченко, Г. З. Єрмоленко, В. С. Бєлих (СРСР). - № 4819296/26; заявл. 24.04.90; опубл. 30.05.92, Бюл. № 20. - 6 с.

- А . з . 893865 СРСР , МКІ . З 01 З 1/04, G05 D 27/00. Спосіб автоматичного керування процесом синтезу аміаку [Текст]/І. Д. Бадіка, А. П. Ковтун, Б. М. Блох, В. П. Василенко, А. М. Мазур (СРСР). - № 2902217/23-26; заявл. 01.04.80; опубл. 30.12.81, Бюл. № 48. - 3 с. : Ил.

- Денисенко В.В. Комп'ютерне управління технологічним процесом, експеримент, обладнанням. - М .: Гаряча лінія - Телеком, 2009. - 608с.,

- Єрмолович Д. А. Управління об'єктами з великим запізненням [Електронний ресурс]/Д. А. Єрмолович, А. П. Мовчан//Національний технічний університет України «КПІ» .

- Філліпс Ч., Харбор Р. Системи управління зі зворотним зв'язком. - М .: Лабораторія Базових Знань, 2001. - 616 с.

- Денисенко В. В. ПІД-регулятори питання реалізації частина 2//СТА. - 2008. - № 1. - С. 86-99.

- Денисенко В. В. ПІД-регулятори: принципи побудови і модифікації//СТА. - 2007. - № 1. - С. 77-88.

- Лукас В. А. Теорія автоматичного управління: Підручник для вузів - 2-е видання. - М: Недра, 1990. - 416 с.

- Дорф Р. Сучасні системи управління/Р. Дорф, Р. Бішоп. Пер. з англ Б. І. Копилова. - М.: Лабораторія Базових Знань, 2002. - 832 с.

- Перельмутер В.М. Пакети розширення MATLAB. Control System Toolbox &Robust Control Toolbox - М .: СОЛОН - ПРЕС , 2008. - 224 с .

- Дудників Е. Г., Автоматичне управління в хімічній промисловості: Підручник для вузів - М .: Хімія, 1987. 368 с.