Зміст

- Вступ

- 1. Мета і завдання дослідження, плановані результати

- 2. Дослідження існуючих оздоблювально-зміцнюючих методів обробки для лопаток компресора ГТД

- 2.1 Виброабразивная обробка

- 2.2 Ультразвукове зміцнення деталей.

- 2.3 Пневмодробеструйная обробка

- 3. Особливості реалізації ФОП для лопаток компресора ГТД

- 4. Структура технологічного процесу нанесення ФОП на лопатки компресора ГТД

- Висновки

- Список використаної літератури

Вступ

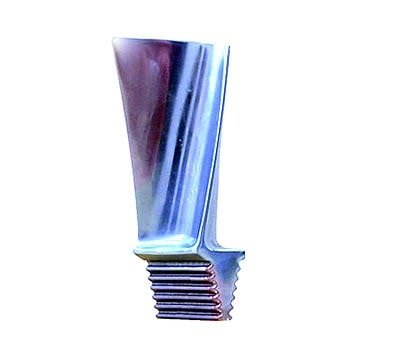

Малюнок 1 – Лопатка компресора ГТД

Лопатки компресора наймасовіша, високонавантажена і відповідальна деталь газотурбінного двигуна (ГТД). В ході експлуатації її елементи зношуються нерівномірно за рахунок ерозійно-корозійних зносів. Запилена атмосфера негативно впливає на багато вузлів газотурбінного двигуна (ГТД). Найбільше страждає компресор, лопатки якого схильні до ерозійного зносу. При певних умовах можливі відкладення пилу на лопатках компресора, які ведуть також до погіршення характеристик. Охолоджуюче повітря теж може містити частинки пилу, які осідають в охолоджуючих каналах і можуть закупорити їх, що може привести до перегріву лопаток і диска турбіни. При попаданні в двигун разом з повітрям пилу і піску, призводить до ерозійного зношування лопаток компресора ГТД, погіршуючи їх характеристики. Эрозионному зносу піддаються також м'які покриття, що застосовуються для ущільнення (зменшення) радіальних зазорів проточної частини, при якому (як і в разі зносу лопаток) падає ККД компресора і зростає питома витрата палива двигуна. Погіршується стійкість роботи двигуна. Спочатку ерозія може навіть трохи поліпшити характеристики двигуна, так як лопатки шліфуються і стають тонше. Однак потім ерозія веде до значного погіршення характеристик двигуна і може привести до нестійкої роботи компресора (помпажу) і двигуна в цілому, що може привести до авіаційної події. [1]

Корозійний знос. З досвіду експлуатації авіаційних двигунів випливає, що практично завжди виникають умови, коли лопатки можуть піддаватися різними видами корозії (точкової, міжкристалітної, сольовий, газової і т. д.). Цьому, крім напруженості деталі, сприяють зовнішнє середовище, включаючи температуру, технологічна спадковість, пошкодження ерозією, забоїни і т. д. Проблема захисту від корозії вирішується, в першу чергу, за рахунок правильного вибору корозійно-стійких матеріалів, чому сприяє широке застосування титанових і нікелевих сплавів. Атмосферне повітря деяких районів (наприклад, приморських, особливо в тропіках, або в зонах з інтенсивним застосуванням мінеральних добрив), що містять хімічно активні речовини, наприклад солі морської води, солончакової пилу і т. п., які є причиною корозії робочих лопаток компресора, особливо останніх ступенів, де корозія активізується підвищеними температурами. Найбільш схильні до корозійних пошкоджень тонкі вихідні кромки робочих лопаток. Корозійні пошкодження інтенсивно розвиваються при стоянці і зберіганні техніки. Ці пошкодження створюють підвищену концентрацію напруг і можливість розвитку втомних тріщин в лопатках при коливаннях. Для забезпечення високої корозійної стійкості на поверхню лопаток наносять захисні покриття. Підвищення ресурсу лопаток компресора ГТД за рахунок реалізації технології ФОП є важливою і актуальною проблемою, вирішення якої дозволить збільшити їх ресурс.

1.Мета і завдання дослідження

Мета даної роботи є підвищення ресурсу лопаток компресора ГТД за рахунок реалізації технології ФОП

Виходячи з цього, формуються наступні завдання:

- Дослідження існуючих оздоблювально-зміцнюючих методів обробки для лопаток компресора ГТД

- Особливості реалізації ФОП для лопаток компресора ГТД.

- Структура технологічного процесу нанесення ФОП на лопатки компресора ГТД.

- Дослідити конструкторське забезпечення нанесення ФОП на лопатки компресора ГТД.

- Розробити загальні рекомендації технології нанесення функціональноорієнтованих покриттів.

2. Дослідження існуючих оздоблювально-зміцнюючих методів обробки для лопаток компресора ГТД

2.1 Віброабразивна обробка

Віброабразивна обробка виконується в технологічному процесі виконується на завершальній стадії обробки. Робота установок заснована на принципі використання неврівноважених мас, які створюються за допомогою вантажів закріплених на кінцях валу вібратора. Велика частина віброабразивної обробки виконується на вібромашинах з горизонтальним валом і контейнером U – подібної форми. Ємність контейнер в перерізі прямокутної форми, що дозволяє обробляти середні і великогабаритні деталі. У контейнер засипають абразивні гранули, заливають робочу рідину і повідомляють механічні коливання з частотою 20 – 50 Гц і амплидудой від 1 до 10 мм Під дією коливань робоча зона і деталі, приводять в інтенсивну дію рух. Частинки робочого середовища, які відрізняються за масою від оброблюваних деталей, під дією частинок переміщаються з відносною швидкістю. При цьому можливі прослизання частинок по поверхні деталей з певним тиском, мікроудари, прокочування і поворот. При прослизанні по поверхні деталей абразивні гранули знімають найдрібніші частинки металу, при микроударах відбувається часткове вдавлення металу і зміцнення в місцях контакту абразивних зерен з поверхнею деталі. Робоча зона складається їх наповнювача і робочої рідини. В якості наповнювача застосовують: бій порцеляни, бій абразивних кіл, формовані абразивні гранули, шлифпорошок, скляні кульки, сталеві загартовані кульки. Технологія обробки передбачає на остаточних операціях абразивне шліфування з подальшим поліруванням поверхні пера лопатки. Великий вплив на ефективність робить застосування разом з абразивом хімічно активних рідин. Під час обробки деталі повинні залишатися чистими, щоб не ускладнювати взаємодію між деталлю і абразивом. Для цього до складу наповнювачів додають мило або кальциновану соду. Збереження світлої поверхні деталей зі сталей досягається додаванням фосфорних солей.

2.2 Ультразвукове зміцнення деталей

Одним з основним технологічним прийомом підвищення міцності, надійності та довговічності виробів у сучасному машинобудуванні є зміцнення деталей методом поверхневого пластичного деформування (ППД). Застосування потужного ультразвуку для здійснення процесів ППД на деталях ГТД дозволяє зі значно меншими витратами і вищою якістю виконати операції ППД. Процес зміцнення деталей складної форми методом ППД заснований на повідомленні кінетичної енергії робочим тіл за допомогою ультразвукового поля, що виникає в замкнутому об’ємі. Деталі які помістили в робочу камеру піддають обробці одночасно по всіх поверхнях. В якості робочих тіл використовують сталеві кульки з матеріалу ШХ15 або нержавіючої сталі. Діаметр кульок визначається з умов можливості обробки, а також одержання оптимального ступеня деформації оброблюваних поверхонь і виконання вимог шорсткості. Зі збільшенням діаметра кульок якість поверхні погіршується. Для обробки лопаток з тонкими кромками R 0,2 мм застосовують кульки діаметром 1,0 – 1,3 мм, для лопаток з кромками R 0,2 мм, тоді кульки діаметром 1,5 – 2,5 мм. Тривалість обробки в ультразвуковому полі, в залежності від розмірів оброблюваних деталей, знаходиться в межах від 20 секунд до 30 хвилин.

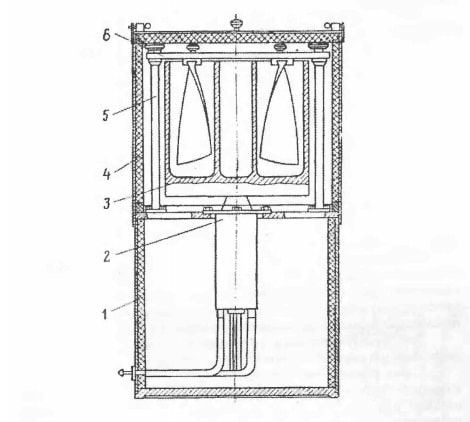

Установка для ППД складається з ультразвукового генератора, мангитострикционного перетворювача, змінних хвилеводів, пристрої для закріплення магнітострикційного перетворювача, робочого столу для установки оснащення та оброблюваних деталей і звукоізолюючого кожуха (мал.2.1).

Малюнок 2.1 – Установка для ультразвукового деформаційного зміцнення лопаток

1 – основа; 2 – ПМС15А – 18; 3 – хвилевід; 4 – шумоглушуючий кожух з кришкою; 5 – штанги; 6 – технологічний фланець

2.3 Пневмодробеструйная обробка

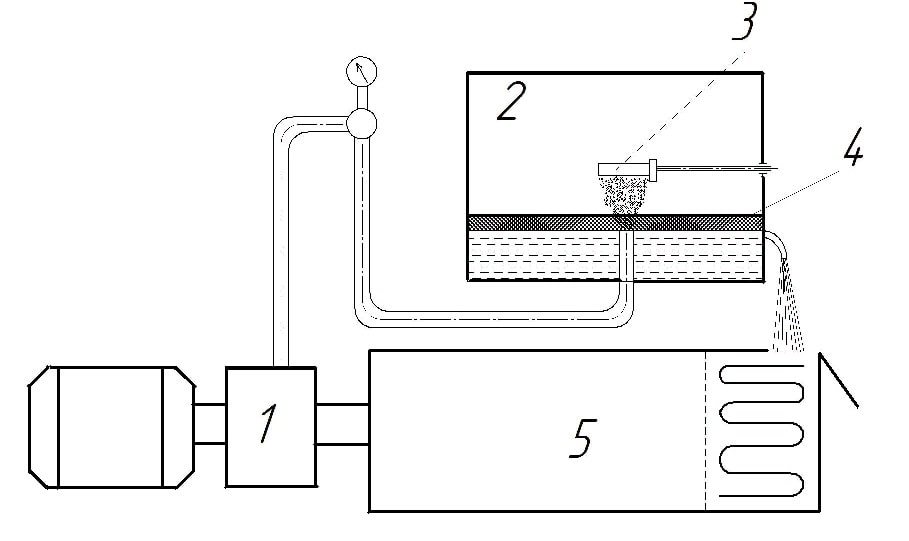

Пневмодробеструйная обробка характерна ковзаючим зіткненням кульок з поверхнею пера лопатки, не допускаючи їх перенаклепа. Встановлено, що ПДО супроводжується зменшенням структурної неоднорідності і надає структурі, розподілу фаз і залишковим стискають напруг більш однорідний характер в поверхневому шарі пера лопатки. Пропонований пневмодробеструйный метод оздоблювально-зміцнюючої обробки ефективно нейтралізує технологічні мікродефекти поверхневого шару, утворені на попередніх стадіях технологічного процесу, супроводжується значним збільшенням межі витривалості, зниженням розсіювання довговічності і не вимагає подальшого доведення тонких кромок ручним поліруванням. Глибина наклепу при обдуванні дробом не перевищує 0,8 мм. Режим обробки визначається швидкістю дробу, витратою її за одиницю часу і тривалістю обдування. Дробоструминної обробці можуть піддаватися заготовки зі сталей, чавуну і сплавів різної твердості. [2]

Малюнок 2.2 – Процес дробоструминної обробки лопаток ГТД

1 – насос; 2 –робоча камера; 3 – оброблювані лопатки; 4 – сопла; 5 – бак

3. Особливості реалізації ФОП для лопаток компресора ГТД.

для підвищення ресурсу лопаток компресора ГТД застосовують функціонально-орієнтовані покриття (ФОП). Захисними металевими покриттями називають наносяться на поверхню виробу шари металу з метою захисту його від корозії. Роль покриття, як засоби захисту від корозії, зводиться до ізоляції металу від зовнішнього середовища. Найбільш перспективним методом є застосування вакуумних іонно-плазмових покриттів пера лопатки. Попередньо лопатки полірують і очищають в ультразвуковій ванні [3]. На малюнку зображено елемент лопатки компресора з іонно-плазмовим покриттям, де 1 – лопатка, 2 – іонно-плазмове покриття.

Малюнок 3.1 – Іонно-плазмове покриття лопатки компресора ГТД

Застосування ФОП дозволяє виключити місцевий знос тіла пера лопатки, що виникає за нерівномірного зносу покриття, і тим самим підвищити збереженість тіла пера лопатки по зносу. При застосуванні традиційних покриттів зазвичай відбувається різкий знос покриття і тіла пера лопатки по вхідній кромці і по поверхні корита. При застосуванні ФОП забезпечується можливість кардинального вирішення питань збільшення кількості відновлень лопатки компресора і значного підвищення їх терміну служби. ФОП дозволяє вирішувати питання збільшення числа відновлень властивостей лопаток до 2 ... 4 разів.

В лабораторії кафедри Технологія Машинобудування

знаходиться установка Булат – 6

, за допомогою якої завдають покриття методом іонно-плазмового нанесення.

Малюнок 3.2 –Установка для нанесення вакуумного іонно-плазмового покриття Булат – 6

Малюнок 3.3 – Схема формування багатошарового функціонально-орієнтованого покриття

(анімація: 10 кадрів, 5 циклів повторення, 111 кілобайт)

Таким чином, багатошарове покриття (рис. 3.3) формується в результаті послідовного нанесень одношарових покриттів на кожному етапі з урахуванням вираження 1 топологічної орієнтації покриття кожного шару. Тут, наноситься покриття № 1 з топологічною орієнтацією його на поверхні відповідно до схеми зносу, потім покриття №2, далі покриття №3 і так далі, в кінці наноситься покриття на всі поверхні пера

Зміцнення здійснюється за рахунок нанесення зносостійких покриттів вакуумно-дуговим методом конденсації з іонним бомбардуванням без іонного пучка, або з ассистированием високоенергетичним іонним пучком один з найбільш ефективних напрямків вдосконалення технології синтезу багатофункціональних покриттів, пов’язаний з розробкою технологій отримання багатошарово-композиційних покриттів з нано метричною товщиною кожного з шарів. Використовують багатошарові покриття на основі одинарних, подвійних і потрійних сполук тугоплавких металів IV – VI груп Періодичної системи елементів (карбіди, нітриди, бориди, оксиди та їх суміші). Використання виробів з подібними покриттями дозволяє ефективно вирішити цілий ряд завдань для широкої гами проблем машинобудування. Підвищує продуктивність, опір ерозійно-корозійного зносу.

4. Структура технологічного процесу нанесення ФОП на лопатки компресора ГТД

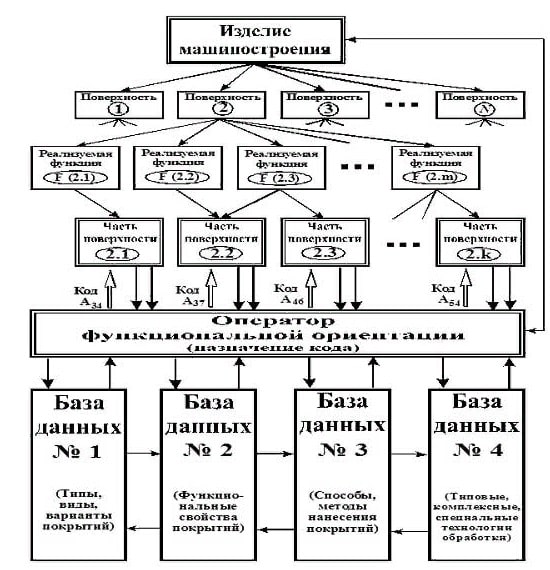

Функціонально-орієнтоване покриття вироби машинобудування це спеціальне покриття його поверхонь і/або окремих їх зон – одним або безліччю різних покриттів варійованих за видом, типом, варіанту, якості і технології нанесення, які функціонально відповідають умовам їх експлуатації в кожній окремій зоні вироби. При цьому їх вид, тип, варіант, якість і технології нанесення цілеспрямовано визначаються, а також топологічно, функціонально і кількісно орієнтується при нанесенні на кожні окремі зони вироби в залежності від заданих функціональних особливостей їх експлуатації. Застосування функціонально-орієнтованих покриттів для виробів машинобудування дозволяє максимально підвищити їх загальні експлуатаційні параметри за рахунок місцевого збільшення технічних можливостей і властивостей окремих елементів і/або поверхонь виробу залежно від його зональних функціональних особливостей експлуатації елементів. При цьому вироби машинобудування максимально адаптуються за своїми властивостями до особливостей їх експлуатації.

Процес нанесення покриттів реалізується на основі наступних нових принципів:

- Изоморфного топологічного відповідності геометричних параметрів кожної зони вироби, в якій реалізується задана функція при експлуатації, зоні нанесення необхідного покриття з необхідними властивостями.

- Функціонального відповідності параметрів якості покриття (тип, вид, варіант покриття, технології нанесення і обробки) кожної зони особливостей дії в ній експлуатаційних функцій.

- Повного або часткового кількісного відповідності безлічі різних функціональних зон поверхонь виробу, наявних при експлуатації, безлічі зон нанесення різних покриттів відповідної якості. [4]

Малюнок 4 – Принципова схема загальної методології синтезі ФОП

Висновки

Проведений аналіз показав, що один з перспективних шляхів підвищення довговічності лопаток компресора ГТД є іонно-плазмове напилення. Головна особливість цього підходу – найкраща адаптація виробу до умов експлуатації. Це, в свою чергу, значно підвищує термін служби лопатки компресора ГТД.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: травень 2019 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Чичков А. В. Рабочие лопатки авиоционных ГТД. Часть 1. Эксплуатационная повреждаемость рабочих лопаток. Пособие по дисциплинам

Конструкция и техническое обслуживание ЛА и АД

,Конструкция и прочность авиационных двигателей

,Конкретная АТ

для студентов 5 и 4 курсов специальности 160901 всех форм обучения; курсового и дипломного проектирования – М:,2007.-73 с. - Богуслаев В. А., Яценко В. К., Жеманюк П. Д., Пухальская Г. В., Павленко Д. В., Бень В. П. Отделочно-упрочняющая обработка деталей ГТД. – Запорожье: ОАО

Мотор Сич

, 2005. – 559 с. ISBN 966-7108-91-0. - Абраимов Н. В., Елисеев Ю. С. Химико–термическая обработка жаропрочных сталей и сплавов. – М.: Интермет Инжиниринг, 2001. – 622 с. ISBN 5-89594-066-8.

- Михайлов В. А. Основные принципы синтеза функционально-ориентированных покрытий изделий машиностроения / В. А. Михайлов // Машиностроение и техносфера XXI века : сб. тр. XII междунар. науч.-техн. конф., г. Севастополь 12-17 сент. 2005 г. – Донецк: ДонНТУ, 2005. – Т. 2. – С. 277-279.

- Михайлов А. Н. Основы синтеза функционально-ориентированных технологий машиностроения. – Донецк: Технополис, 2008. 346 с.

- Михайлов А. Н., Михайлов Д. А., Грубка Р. М., Петров М. Г. Повышение долговечности деталей машин на базе функционально-ориентированных покрытий / Наукоемкие технологии в машиностр. – М.: Машиностроение, №7. 2015. С. 30-39.

- Михайлов А. Н. Функционально-ориентированные технологии. Особенности синтеза новых и нетрадиционных свойств изделий. // Машиностроение и техносфера XXI века. Сборник трудов XV международной научно-технической конференции в г. Севастополе 15-20 сентября 2008 г. В 4-х томах. – Донецк: ДонНТУ, 2008. Т. 4. 290-314 с.

- Михайлова Е. А., Михайлов Д. А. Технологическое обеспечение нанесения вакуумних ионно-плазменных покрытий на внутренние цилиндрические поверхности изделий // Сборник трудов международной научно-технической конференции

Технологии и техника автоматизации – 2009

. – Ереван: ГИУА, 2010. С. 19-22. - Михайлов Д. А. Основные особенности эксплуатации лопаток компрессора ГТД и классификация их эксплуатационных функций / Прогресивні технології і системи машинобудування: Міжнародний зб. наукових праць. – Донецьк: ДонНТУ, 2014. Вип. 4 (50). С. 121-127.

- Ивченко Т. Г., Михайлов Д. А, Михайлов А. Н., Толстых С. В. Особенности обеспечения функционально-ориентированных свойств лопаток компрессора ГТД / Инженер. Междунар. студ. научно-техн. журнал. – Донецк: ДонНТУ, 2015. С. 48-56.