Содержание

- Введение

- 1. Цель и задачи исследования

- 2. Характеристика конвейерного транспорта как объекта автоматизации

- 3. Обзор существующих технический решений в области автоматизации конвейерного транспорта

- 4. Разработка устройства плавного пуска конвейера

- Выводы

- Список источников

Введение

Одним из основных технологических процессов горного предприятия является транспортировка полезных ископаемых. При этом главным средством доставки угля к шахтному стволу остаются конвейеры. Это обусловлено следующими преимуществами конвейерного транспорта по сравнению с локомотивным: непрерывность, малые энергозатраты, возможность транспортировки горной массы наклонными выработками, малая трудоемкость наращивания конвейерной линии, возможность работы конвейерной линии без участия человека. Однако, конвейерам присущи и некоторые недостатки: частые порывы ленты, выход из строя элементов привода (редуктор, двигатель), опасность для людей, передвигающихся по конвейеру и т.п. Аппаратура автоматизации позволяет устранить некоторые из вышеупомянутых недостатков, значительно снижая трудоемкость обслуживания конвейерной линии, повышая безопасность, уменьшая уровень травматизма шахтеров на транспорте, увеличивая производительность транспортной цепочки.

К основным требованиям, предъявляемым к аппаратуре автоматизации конвейерного транспорта, можно отнести следующие: обеспечение оптимального пуска и останова привода, осуществление контроля за состоянием конвейера и его элементов, наличие аварийных блокировок и сигнализации, надежность и эффективность выполнения вышеперечисленных функций, долговечность работы аппаратуры. Выполнение этих условий позволяет снизить время простоев конвейеров.

Одной из наиболее распространенных причин простоев конвейеров является порывы ленты и неисправности элементов привода. Причиной этого являются динамические перегрузки, возникающие при запуске конвейера, что лишний раз подтверждает необходимость оптимизации процесса пуска.

1. Цель и задачи исследования

Разработать систему автоматизации, которая будет удовлетворять требованиям:

- обеспечить плавный пуск ленточного конвейера;

- обеспечить контроль следующих технологических параметров: скорость движения ленты, сход ленты, заштыбовку и частоту вращения приводного барабана;

- обеспечить автоматическое отключение привода конвейера при аварийных режимах;

- обеспечить оперативную остановку ленточного конвейера;

- обеспечить сигнализацию, а именно: подачу предупредительного сигнала перед пуском ленточного конвейера.

2. Характеристика конвейерного транспорта как объекта автоматизации

Конвейерный транспорт — технологический процесс перемещения горных масс с помощью конвейеров на подземных и открытых разработках месторождений полезных ископаемых. В широком смысле — комплекс, объединяющий конвейеры и вспомогательное оборудование (например, бункеры, питатели и др.), технические средства управления производством работ, а также технического обслуживания и ремонта

Конвейерные установки благодаря своим качествам (значительная производительность, большая длина транспортировки, способность непрерывно передвигать грузы, пригодность автоматизации и дистанционному управлению, высокая безопасность работ и др.), являются наиболее эффективным средством перемещения насыпных материалов на шахтах (рудниках). Они используются не только для транспортировки насыпных грузов, но и для перевозки людей.

Использование конвейерных установок на горизонтальных и наклонных выработках позволяет в условиях многих шахт Донбасса иметь конвейеризацию от забоя до околоствольного двора, что в свою очередь обеспечивает перевод транспортирования угля на поток, сокращает количество обслуживающего персонала и создает условия для работы в режиме ресурсосбережения.

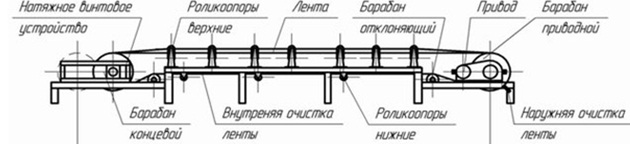

Ленточный конвейер состоит из следующих основных элементов: собственно, конвейерная лента, привод, став с роликоопорами, загрузочное и натяжное устройство. Также на конвейеры устанавливаются ловители ленты, чистящие механизмы, механизмы для взвешивания груза и т.д.

Ленточный конвейер (рисунок 1) условно можно разбить на три основные части: головную, среднюю и хвостовую. В качестве несущего (транспортирующего) и тягового органа применяются резинотканевые ленты с гладкой поверхностью.

Рисунок 1 – Схема ленточного конвейера

В настоящее время почти все конвейерные линии на шахтах автоматизированы. Развитие автоматизации шахтных конвейерных линий на протяжении длительного периода определялось необходимостью снижения трудоемкости управления и повышения безопасности эксплуатации конвейерного транспорта. В связи с этим широкое распространение получило автоматизированное управление конвейерной линией, техническая сущность которого заключается в централизации управления процессами пускаостановки конвейеров, а также в обеспечении автоматической защиты от развития аварии при возникновении аварийных ситуаций.

В рабочем режиме транспортирования горной массы по конвейерной линии возможны следующие основные аварийные ситуации:

- завал горной массы в местах перегрузки из конвейера на конвейер;

- сход ленты из роликов конвейера;

- скорость ленты может снижаться, что ниже 25% от номинальной не допустимо;

- пробуксовка ленты относительно приводного барабана;

- недопустимый перегрев приводных барабанов;

- ослабление натяжения ленты;

- может возникнуть отклонение технологического режима работы лен точного конвейера от паспортного в части использования его по производительности через неравномерность по величине и дискретности во времени грузопотока. При этом время работы на холостом ходе может дос тигать 20...40 % времени работы конвейера;

- возможна работа электропривода с переменной нагрузкой, изменения которой довольно тяжело предвидеть через случайный характер грузопотока.

3. Обзор существующих технический решений в области автоматизации конвейерного транспорта

Аппаратура «САУКЛ»:

Аппаратура «САУКЛ» предназначена для автоматизации шахтного и рудничного конвейерного транспорта. Многолетний опыт эксплуатации подтвердил высокую надежность, удобство в эксплуатации, функциональную полноту и соответствие всем требованиям безопасности эксплуатации горношахтного оборудования, в том числе на шахтах и рудниках опасных по газу и пыли.

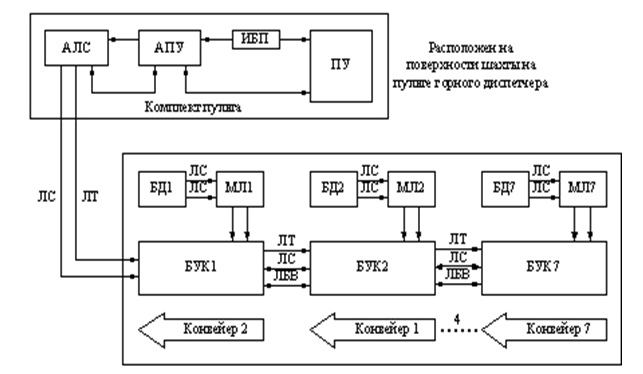

Система автоматизированного управления конвейерными линиями (САУКЛ) предназначена для:

- централизованного автоматизированного управления и контроля работы разветвленными и неразветвленными конвейерными линиями, состоящие из ленточных конвейеров, предназначенных для транспортирования груза и перевозки людей, с числом конвейеров, управляемых через один комплект АПУ и АЛС до 60 единиц, и неограниченным числом маршрутов;

- централизованного или местного автоматизированного управления и контроля работы отдельными конвейерами, входящими или не входящими в состав конвейерной линии;

- телеуправления и контроля состояния сопутствующим вспомогательным оборудованием;

- автоматической регистрации и сохранения информации о работе конвейеров и сопутствующего оборудования, командах управления и настройках, защитных отключениях и блокировках.

Рисунок 2 – Структурная схема системы САУКЛ

АППАРАТУРА АУК-1М:

Комплекс (в дальнейшем аппаратура) АУК – 1М предназначен для автоматизированного управления стационарными и полустационарными неразветвлёнными конвейерными линиями, состоящими из ленточных и скребковых конвейеров (с общим количеством их до 10). При применении комплекса АУК – 1М для управления разветвлёнными конвейерными линиями с числом ответвлений до трёх, каждое ответвление управляется как самостоятельная неразветвлённая линия.

Область применения:

Аппаратура АУК – 1М рассчитана на применение в подземных выработках шахт, опасных по газу и пыли, но может также применяться на рудниках, обогатительных фабриках и других предприятиях.

Рисунок 3 – Структурная схема аппаратуры АУК-1М (анимация: 4 кадра, задержка 1000 мс, 29.5 килобайт)

КОМПЛЕКС АУК.2М:

Комплекс автоматизированного управления конвейерами АУК.2М предназначен для автоматизированного управления и контроля работы стационарных и полустационарных неразветвленных конвейерных линий с числом конвейеров до 10, а также для местного управления отдельным конвейером, входящим и не входящим в состав линии. Комплекс предназначен для эксплуатации в шахтах, в том числе опасных по газу или пыли, при температуре окружающего воздуха от минус 10 до 40°С относительная влажность до 100% при температуре 35 °С.

АППАРАТУРА АУК-3:

Комплекс автоматизированного управления конвейерами АУК.3 предназначен для автоматизированного управления неразветвленными конвейерными линиями, состоящими из ленточных и скребковых конвейеров с общим числом конвейеров в линии до 10 включительно, исполнительными органами накопительных бункеров, монорельсовыми канатными дорогами (грузовыми), рельсовыми канатными напочвенными дорогами (грузовыми) и многоканатными дорогами кресельного типа. Комплекс является комплектующим изделием ленточного конвейера (линии конвейеров). Комплекс АУК.3 совместим с комплексом АУК.1М в части линии управления и связи. Комплекс рассчитан для эксплуатации в шахтах, в том числе опасных по газу и/или пыли в климатических районах с умеренным и холодным климатом.

Применение микропроцессорной техники особенно эффективно на крупных разветвленных конвейерных линиях с большим количеством маршрутов и конвейеров. В этом случае микро-ЭВМ, получая информацию о производительности и скорости движения очистных комбайнов, может выдавать команды на изменение скорости движения ленты каждого конвейера и маршрутов, обеспечивая равномерную загрузку мощных магистральных конвейеров. Вместе с аппаратурой управления микро-ЭВМ обеспечит распознание причин и мест аварийных ситуаций, своевременно выдавая информацию об этом диспетчеру шахты.

Одним из основных требований системы управления является плавность пуска конвейера с ограниченным ускорением.

4. Разработка устройства плавного пуска конвейера

Устройство плавного пуска конвейера позволяет:

- обеспечить надежную работу ленты без пробуксовки и резких толчков, путем плавного изменения момента двигателя с определенным заданием с минимального значения до момента трогания и сохранения постоянного динамического момента в процессе всего пуска;

- управляемый плавный пуск без механических ударов сводит к минимуму растягивание ленты, понижается напряжение противовеса;

- управляемую остановку без механических ударов;

- плавную остановку;

- оптимальное выполнение плавного пуска конвейера, даже в случае различных нагрузок в момент пуска, например, пуск нагруженных и не нагруженных транспортеров;

- увеличение срока службы механических деталей и ленты;

- отсутствие необходимости ежедневного технического обслуживания

Для управления приводами ленточных конвейеров, использующихся для транспортирования полезного ископаемого на угледобывающих предприятиях, все шире применяются систему плавного пуска ленточных конвейеров различных производителей. В настоящее время эксплуатируются различные системы плавного запуска как отечественного, так и зарубежного производства разных годов выпуска, которые отличаются принципом построения и характеристиками, например, отечественные аппараты АПМ, УКТВ, КУВПП и зарубежные аппараты фирм «Hansen & Reinders», «Elgor & Hansen», «Hamacher» и другие. Аппараты выпускаются на различные токи и постоянно совершенствуются. Аппараты плавного запуска ленточных конвейеров типа обеспечивают существенное снижение динамических перегрузок при пуске привода, что позволяет снизить натяжение ленты, отпадает также необходимость применения сложных натяжных устройств, работающих в широком диапазоне изменений натяжений ленты. Кроме этого существенно снижаются пусковые токи, что благотворительно влияет на вопросы организации системы электроснабжения подземных потребителей, к одним из важнейших из которых относится конвейерный транспорт. Современные системы плавного шахтных ленточных конвейеров строятся на базе тиристорного регулятора напряжения, что обусловлено его относительной простотой, низкими потерями на нагрев элементов системы управления, а также достаточно простыми способами обеспечения их работы совместно с общесетевыми устройствами защиты от утечек тока.

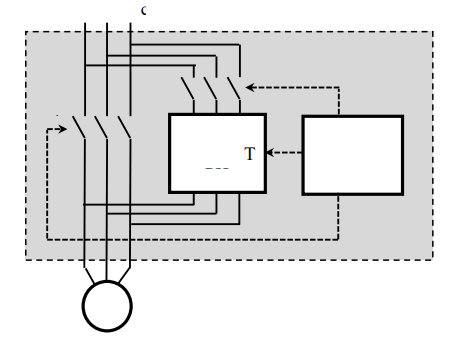

На рисунке 4 приведена функциональная схема системы плавного пуска ленточного конвейера для угольных шахт.

Рисунок 4 – Упрощенная функциональная схема

На рисунке представлена упрощенная функциональная схема устройства плавного пуска аналогичного УКТВ-2-250, КУВПП, которые отличаются организацией способа шунтирования тиристорного регулятора напряжения (ТРН) при помощи шунтирующего контактора К1, при этом силовой контактор К2 подключается только на время разгона электродвигателя (АД) ленточного конвейера. Силовые контакторы К1 и К2, а также тиристорный регулятор напряжения (ТРН) управляются при помощи специализированной системы управления (СУ). Достоинством такого решения является отсутствие необходимости длительной одновременной работы двух силовых контакторов, что приводит снижению потребной мощности цепей питания собственных нужд, так как силовые контакторы являются наиболее значимыми потребителями питания. Таким образом, значительно уменьшаются габариты трансформатора, что крайне важно с точки зрения компоновки системы внутри взрывозащищенной оболочки. Следует также отметить возможность при такой реализации использовать контактор К2 несколько меньшей мощности чем основной К1, что связано с непродолжительным (до 20 секунд) временем его работы в режиме запуска в режиме с фактическим ограничением пусковых токов.

Эффективность функционирования системы плавного пуска ленточного конвейера определяется свойствами, возможностями и алгоритмом функционирования системы управления. Данная система управления является комплексной и объединяет в себе не только функции системы управления регулятором напряжения, но и систему управления силовыми контакторами и комплекс защит в соответствии с требованиями к коммутационным аппаратам шахтной низковольтной электрической сети. К таким системам предъявляются следующие специфические требования управления ТРН:

- уравление ТРН для обеспечения плавного управляемого пуска машины;

- управление тормозными режимами двигателя.

Следует отметить, что большинство современных систем плавного пуска фактически функционируют как разомкнутые в части контроля скорости, хотя, как правило, они имеют возможность подключения соответствующих датчиков. В связи с эти управление системой управления ТРН осуществляется фактически по математической модели. Разработку математической модели целесообразно вести считая, что лента рассматривается как абсолютно жесткая.

При пуске конвейера возможны несколько ситуаций:

- пуск пустого конвейера, как это предусмотрено технологическим процессом;

- пуск полностью загруженного конвейера с равномерномерным слоем груза на ленте

- пуск частично загруженного конвейера с равномерным или неравномерным участком груза на ленте

Первый случай наиболее простой, в этом случае погонная масса груза при пуске равна нулю, но этот случай достаточно редкий, так как шахтные конвейеры, несмотря на рекомендации часто выключаются без предварительной разгрузки. Третий случай не столь распространен и весьма сложно моделируется. Наиболее тяжелый случай сопряжен с запуском полностью загруженного конвейера. В этом случае погонная масса груза будет максимальной в момент старта, а по мере разгрузки ее величина будет уменьшаться вплоть до нулевой величины.

Выводы

В результате проведенных исследований был проведен анализ существующей аппаратуры автоматизации ленточного конвейера.

Данная работа выполнена на актуальную на сегодняшний день тему, поскольку устройство плавного пуска увеличивает срок службы всех механических деталей и обеспечивает надежную, качественную работу ленты без резких толчков и пробуксовки, а использование в современном микроконтроллере достаточно мощного вычислительного устройства с широкими возможностями, построенного на одной микросхеме вместо целого набора, значительно снижает размеры, энергопотребление и стоимость построенных на его базе устройств.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2019 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Будишевский, В. А. Теоретические основы и расчеты транспорта энергоёмких производств / В. А. Будишевский, А. А. Сулима, Донецк 1999 г.- 216 с.

- Полунин, А. И. Оптимизация систем управления плавного пуска ленточными конвейерами / А. И. Полунин, А. В. Лавшонок // Автоматизация технологических объектов и процессов. Поиск молодых; сборник научных трудов XVI Международной научно-технической конференции аспирантов и студентов, 25-26 мая 2016 г., г. Донецк: в рамках 2-го Международного научного форума "Инновационные перспективы Донбасса". – Донецк: ДОННТУ, 2016. – С. 190–193.

- Полунин, А. И. Алгоритм управления системой плавного пуска ленточными конвейерами / А. И. Полунин, Я.А. Киселева, А. В. Лавшонок // Автоматизация технологических объектов и процессов. Поиск молодых; сборник научных трудов XVII Международной научно-технической конференции аспирантов и студентов, 24-25 мая 2017 г., г. Донецк: в рамках 3-го Международного научного форума "Инновационные перспективы Донбасса". – Донецк: ДОННТУ, 2017. – С. 79–83.

- Правила безопасности в угольных шахтах [Электронный ресурс]: утв. приказом Гос. Комитета горного и тех. надзора ДНР и Мин-вом угля и энергетики ДНР 18.04.2016 г. № 36/208: ввод в действие 17.05.2016. –Донецк, 2016. - Режим доступа: https://doc.minsvyazdnr.ru/docs/2476. – Загл. с экрана.

- Будишевский, В. А. Шахтный транспорт: учебное пособие для вузов / В. А. Будишевский [и др.]; В. А. Будишевский, Н. Д. Мухопад, А. А. Сулима, В. А. Кислун; под ред. Н. Д. Мухопада, В. А. Будишевского. - Донецк: Новый мир, 1997. - 350с.

- Баранников, Н. М. Стационарные установки рудников и шахт: Учебное пособие / Н. М. Баранников; Н. М. Баранников. - Красноярск: Изд-во Краснояр. ун-та, 1985. - 194 с.

- Бедняк, Г. И. Автоматизация производства на угольных шахтах / Г. И. Бедняк [и др.]. - К.: Техника, 1989. –269с

- Справочник по автоматизации шахтного конвейерного транспорта / Н. И. Стадник [и др.]. - Киев: Техника, 1992. –438 с.

- Попович, Г. И. Автоматизация производственных процессов угольных шахт / _Н. Г. Попович, Г. И. Данильчук, В. С. Лисовский, Г. М. Янчук. -К.: Вища школа, 1978. -336с.

- . http://mzsha.inf.ua ЧАО «Научно-производственное предприятие «Макеевский завод шахтной автоматики» (г. Макеевка).de for Virtex-4, Virtex-5, Spartan-3, and Newer CPLD Devices [Электронный ресурс]. – Режим доступа: http://www.xilinx.com/support....