Анимация: 14 кадров, ∞ циклов |

|---|

Одним из перспективных направлений развития и совершенствования отраслей промышленности является внедрение и использование промышленных роботов на крупных и средних производствах. Промышленные роботы обладают большой функциональной гибкостью за счет прогрессивных исполнительных механизмов, эффективных приводов, микропроцессорных систем с развитым программным обеспечением, технического зрения и других средств очувствления, а также адаптивных возможностей и элементов искусственного интеллекта. Такие роботы позволяют заменить человека на производственных работах, связанных с тяжелыми, монотонными, опасными и вредными условиями труда. Важной особенностью промышленных роботов является возможность их использования для выполнения работ, которые не могут быть механизированы и автоматизированы традиционными средствами [1].

Поэтому для автоматизации процесса транспортировочных работ тяжелых листовых и хрупких материалов в цехах предлагается использовать промышленный двурукий робот. Использование такого робота позволит уменьшить время выполняемых работ по разгрузке и транспортировке, а также исключить повреждения переносимых материалов. Это определяется наличием у робота программы действий, обусловленной заложенными в компьютер алгоритмами систем управления, т.к. он представляет собой программируемый универсальный манипулятор, снабженный внешними датчиками оценки положения и других параметров рабочего органа.

Современный промышленный робот–манипулятор применим для замены человеческого труда. Так, робот может использовать инструментальный захват для удержания инструмента и осуществления обработки заготовки, либо держать саму заготовку для подачи ее в рабочую зону для дальнейшей обработки.

При применении робота производительность обычно повышается, так как робот может выполнять перемещение и позиционирование рабочего инструмента значительно быстрее человека, а также благодаря непрерывной работе робота 24 часа в сутки без перерывов и остановок, в отличии от человека. При правильном выборе роботизированной системы производительность возрастает в разы или даже на порядок, по сравнению с ручным производством.

Целью работы является разработка системы автоматического управления согласованным движением звеньев манипуляторов промышленного двурукого робота, предназначенного для загрузочно-разгрузочных работ тяжелых, хрупких и листовых материалов стекольного, стального, фанерного и других исполнений.

Цель разработки – улучшение условий труда для рабочего персонала, повышение оперативности и исключение ошибок при манипулировании грузов различной тяжести на производстве.

Задачами системы автоматического управления двуруким роботом являются:

Методы исследования: методы системного анализа, методы теории автоматического управления, методы выбора приводов звеньев робота, методы компьютерного моделирования в среде Matlab&Simulink.

В рамках магистерской работы планируется получение актуальных научных результатов по следующим направлениям:

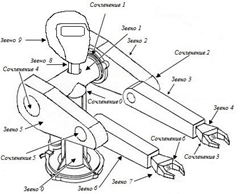

Объектом управления в данной работе является двурукий промышленный робот (ПР). Он представляет собой универсальное электромеханическое устройство, состоящее из двух манипуляторов – исполнительных механизмов. Базовыми элементами робота являются манипуляторы – механизмы, обладающие несколькими степенями подвижности и предназначены для перемещения и ориентации объектов в рабочем пространстве. Многозвенная конструкция манипулятора заканчивается схватом или сменным инструментом, которые предназначены для захвата объектов определенной формы и выполнения технологических операций соответственно. Манипуляторы ПР предназначены для выполнения двигательных функций при перемещении объектов в пространстве. Перемещение робота осуществляется по рельсам. Конструктивно данный ПР представляет собой разомкнутый контур, состоящий из 10 твердых тел (звеньев), последовательно соединенных сочленениями, которые приводят звенья во вращательное движение с помощью силовых приводов, установленных на каждом сочленении (рис. 1) [3].

Рисунок 1 – Конструкция двурукого робота

Звено 0 является основанием манипулятора, а звено 1 представляет собой плечевой сустав,

который перпендикулярно присоединен к основанию. На нем крепятся руки

робота – манипуляторы.

Конец каждой «руки» снабжен рабочим инструментом – схватом, который предназначен для захвата

и удержания объектов манипулирования. Относительное движение сочленений переходит звеньям, в

результате этого схваты манипулятора занимают в пространстве необходимое положение для захвата

объектов.

Захватные устройства манипуляторов предназначены для захватывания плоских листовых материалов и имеют тип двухпозиционного центрирующего схвата. Данный тип схвата обеспечивает высокоточное положение в пространстве. Конструкция схватов предполагает поворот схватов на 90° за счет встроенных в схваты поворотных пневмодвигателей. Это позволяет выполнять захват как горизонтально, так и вертикально расположенных материалов.

Двурукие роботы широкого назначения являются универсальными механизмами с большим спектром технологических возможностей, т.к. рассчитаны на транспортировку легкоразрушающихся материалов сложной конфигурации. Поэтому данный объект управления должен обеспечивать высокую точность позиционирования для обеспечения целостности грузов [4].

В целом, процесс управления движением звеньев манипуляторов двурукого ПР можно представить таким образом:

Шаг 1. Задать координаты точек позиционирования, исходной и конечной.

Шаг 2. Перенести захватное устройство в координаты захвата детали с поверхности.

Шаг 3. Перейти в положение захвата детали.

Шаг 4. Включить пневматическое захватное устройство и осуществить захват детали.

Шаг 5. Перенести захватное устройство с деталью в требуемой местоположение.

Шаг 6. Выключить захватное устройство.

Шаг 7. Повторить с шага 2.

Исходя из вышеизложенного алгоритма, лежащего в основе программы действий робота, определим структуру объекта со всеми вспомогательными устройствами, требуемыми для его работы.

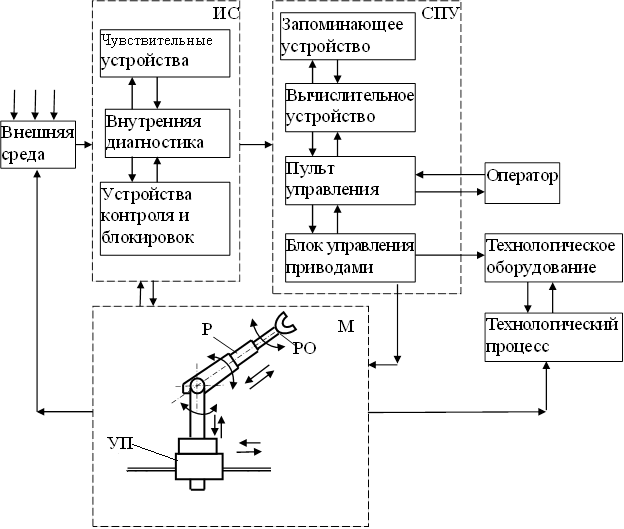

В состав ПР входят следующие основные части (рис.2):

– манипулятор, или иначе механическая система робота;

– информационная система;

– система программного управления, или иначе устройство управления.

Рисунок 2 – Схема состава системы управления манипулятора робота

В совокупности информационная система и система программного управления образуют устройство автоматического управления.

Манипуляторы ПР содержат рабочий орган в виде захватного устройства и механизмы, необходимые для выполнения всех его двигательных функций:

– передаточные механизмы;

– исполнительные механизмы;

– приводы;

– несущие элементы.

Исполнительный механизм ПР с приводом и захватным устройством называют рукой манипулятора. Для перемещения манипулятора относительно технологического оборудования используются устройства передвижения.

В состав ИС входят чувствительные (сенсорные) устройства внешней среды, система внутренней диагностики и устройства контроля и блокировок. ИС обеспечивает сбор, первичную обработку и перевод в СПУ данных о функционировании механизмов робота и о состоянии внешней среды.

Под перепрограммируемыми устройствами СПУ понимают такие, которые обеспечивают изменение последовательности и (или) значений перемещений по степеням подвижности и управляющих функций на пульте управления. Это изменение управляющей программы может быть выполнено автоматически или при помощи оператора.

СПУ содержит: пульт управления, с помощью которого оператор осуществляет ввод и контроль задания; запоминающее устройство, в котором хранится вся необходимая информация, включая программы работ; вычислительное устройство, реализующее алгоритм управления манипулятором; блок управления приводами механизмов манипулятора [8].

Рабочая зона робота является основной составляющей цикла цифровой системы управления, т.к. данная система характеризуется тем, что важно только начальное и конечное положение точек рабочих органов манипуляторов робота.

При организации циклового управления роботом могут быть использованы довольно простые автоматы, построенные на элементах цифровой вычислительной техники. Такие автоматы включают: память последовательности кодов требуемых состояний робота, память последовательности временных интервалов, т.е. тех интервалов времени, в которых управляющие векторы остаются неизменными, временное устройство и блок управления переходами.

Двурукий промышленный робот имеет сложную структуру и для обеспечения его полной функциональности необходима комбинация из централизованной и децентрализованной систем управления. На рис. 3 показана функциональная схема взаимодействия этих систем управления. Централизованную систему здесь представляет пульт управление и САУ робота, а децентрализованную – САУ манипуляторов рук робота и их исполнительные механизмы.

Пульт управления является центральным устройством, обеспечивающим управление робота с помощью заданной программы. Оператор загружает программу с ЭВМ через ОЗУ на контроллер, и в это же время может работать с другой программой или изменять эту в ПЗУ без прерывания рабочего цикла. На пульте оператора также фиксируется информация о состоянии манипуляторов и все параметры, снимаемые датчиками.

Модуль аварийной блокировки работает по сигналам датчиков положения при недопустимых отклонениях от заданной программы и оповещает оператора и САУ робота о возникаемых авариях.

САУ робота включает в себя блоки памяти, контроллер и сравнивающее устройство. Контроллер по заданной оператором программе формирует алгоритм работы каждого из манипуляторов и отправляет его на сравнивающее устройство. Сравнивающее устройство необходимо для определения отклонений координат рабочих органов манипуляторов робота[13].

САУ манипуляторов правой и левой рук состоит из контроллера, ЦАП и усилителя. На контроллер поступают управляющие сигналы координат рабочего органа, которые он обрабатывает в углы поворота приводов каждого звена соответственно. АЦП, в свою очередь, осуществляет преобразование аналогового сигнала, полученного с контроллера в цифровой код для управления приводами звеньев манипулятора. Усилитель необходим для усиления поступаемого с контроллера сигнала.

Рисунок 3 – Общая функциональная схема технических средств робота

В работе приведена разработка системы автоматического управления движением звеньев манипуляторов двурукого робота, предназначенного для выполнения загрузочно-разгрузочных операций хрупких, тяжелых и листовых материалов фанерного, стекольного, стального и других исполнений. Приведение звеньев в движение осуществляется по жестко заданной цикловой программе. На первом этапе работы был проведен анализ объекта автоматизации, определены его характеристики и требования, по которым необходимо провести синтез следящей САУ.

Работа включает в себя формирование общей идеи проектирования, которая заключается в том, что для обеспечения высокой точности и необходимой функциональности у правления роботом необходима комбинация централизованной и децентрализованной систем управления. Это связано с тем, что необходимо обеспечить именно согласованное движение манипуляторов. В магистерской диссертации приведена функциональная схема управления роботом, произведен выбор технических средств, по которым построена принципиальная электрическая схема управления роботом.