Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Описание объекта

- 4. Сравнение методов решения

- 4.1 Регрессионный анализ

- 4.2 Анализ временных рядов

- 4.3 Теория вероятностей и Байесовские сети

- 4.4 Алгоритмы машинного обучения

- 5. Исследование тематических работ

- 6. Математическая постановка задачи

- Выводы

- Список источников

Введение

Эффективное управление складскими запасами и подачей материалов — один из ключевых факторов устойчивого функционирования современных промышленных предприятий, особенно в металлургии. В условиях растущей конкуренции и потребности в повышении производительности, оптимизация этих процессов становится как никогда актуальной, поскольку позволяет снизить затраты и минимизировать простои оборудования. На таких предприятиях процессы зависят от точного распределения сырья, такого как окатыши и кокс, которые играют важнейшую роль в производственных циклах. Организация эффективной подачи этих материалов на склады и их своевременное перемещение для последующей переработки требует высокой степени согласованности. Любые задержки или отклонения от установленных нормативов по объему материалов могут привести к перебоям в работе, увеличению затрат и снижению производительности.

Систематизация и управление процессами подачи сырья должны учитывать множество факторов: от текущего уровня загрузки склада до пропорций разных видов материалов и ограничения их подачи.

1. Актуальность темы

На металлургических предприятиях любые отклонения в управлении материальными потоками могут существенно повлиять на ход производственного процесса и его результаты. Например, несбалансированное распределение кокса и окатышей или превышение предельно допустимой нагрузки на склад может привести к незапланированным простоям и увеличению эксплуатационных расходов. Это ставит задачу перед промышленными инженерами и логистами – организовать подачу и хранение сырья таким образом, чтобы избежать задержек, сохранить производственные темпы и оптимизировать издержки.

При этом процессы управления складом и подачей материалов осложняются наличием факторов неопределенности, например, колебаниями потребности в материале, погрешностями в учете или сложностями с точным прогнозированием спроса на сырье. Для успешного решения этой задачи требуются инструменты, способные гибко реагировать на изменяющиеся условия. Эти технологии помогают принимать более взвешенные и точные решения, позволяя системе учитывать множество факторов и автоматически оптимизировать параметры, что повышает эффективность процессов подачи и хранения сырья.

Таким образом, проблема оптимизации подачи сырья является актуальной и требует внедрения инновационных подходов для её решения, особенно в условиях сложных и многопараметрических производственных процессов металлургии.

2. Цель и задачи исследования

Целью работы является повышение эффективности процесса подачи материала на бункерную эстакаду доменных печей со штабелей СОиК за счёт применения современных методов анализа исторических данных и прогнозных алгоритмов.

Основные задачи исследования:

- Изучить современные подходы и методы разработки прогнозных систем для автоматизации производственных процессов.

- Разработать алгоритмы прогнозирования объёмов подачи материалов на основе исторических данных о работе объекта.

- Провести экспериментальные исследования точности и эффективности предложенных прогнозных моделей.

- Создать компьютеризированную систему прогнозирования и управления процессом подачи материала.

Объект исследования: Процесс подачи материалов со штабелей СОиКа на бункерную эстакаду доменных печей.

Предмет исследования: Методы и алгоритмы автоматизации управления и учета материалов в рамках производственного процесса.

Практические результаты: Разработка компьютеризированной экспертной системы управления процессом подачи материалов на бункерную эстакаду, включающей:

- Интерфейс для сменного мастера и оператора для задания параметров подачи и отслеживания процесса.

- Алгоритмы прогнозирования объёмов подачи и загрузки оборудования на основе исторических данных.

- Прототип модели, учитывающей параметры производства, такие как тип материала и сезонные факторы.

- Формирование отчетности по заданным критериям.

3. Описание объекта

На Енакиевском Металлургическом Заводе (ЕМЗ) для беспрерывности работы доменных печей функционирует склад окатыша и кокса (СОиК). На совещании в начале смены мастер СОиКа получает задание от руководства доменного цеха: какой материал и на какой объект ему сегодня необходимо подавать. По окончанию совещания, мастер, попадая на объект проводит анализ наличия соответствующих материалов в штабелях и даёт необходимые указания о начале работы оператору и соответствующим службам объекта. Оператор в соответствии с полученными указаниями производит запуск необходимых трактов в заданной конфигурации и начинает подачу необходимого материала на указанный объект, в это же время тех. персонал начинает отслеживать корректную работу механизмов, осуществляющих данный процесс.

В случае работы окатышного тракта в режиме отсева, весь отсеянный материал накапливается в вагоне. Отсеянный окатыш, по факту заполнения вагона, будет отправлен на аглофабрику для его дальнейшей переработки. После прибытия происходит его провеска и отправление ответного сертификата отсева на СОиК.

Вся информация, полученная в ходе работы системы, заносится в бумажный носитель, журнал оператора, после чего, в конце смены, вручную формируется отчет о работе объекта за смену, который подтверждает мастер.

Однако, при постоянно меняющихся политических и рыночных условиях, появляется необходимость в решении новых задач и поиске современных подходов для решения уже привычных проблем. Одной из таких стало управление запасами сырья. Грамотное управление запасами позволит поддержать непрерывный процесс производства, оптимизировать поставки сырья и затраты, и в конечном итоге, увеличить прибыль предприятия.

4. Сравнение методов решения

Прогнозные системы используют математические методы и алгоритмы, которые позволяют моделировать поведение системы, анализировать исторические данные и предсказывать её будущее состояние. В данном разделе рассмотрены основные подходы, включая регрессионный анализ, временные ряды, методы машинного обучения, теорию вероятностей и нейронные сети, которые находят применение в системах прогнозирования.

4.1 Регрессионный анализ

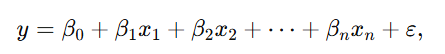

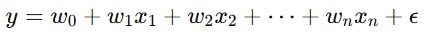

Регрессионный анализ используется для установления зависимости между переменными и предсказания целевой переменной на основе входных факторов[12].

Основная формула: y = β0 + β1x1 + β2x2 + ... + βnxn + ε,

где:

- y — предсказываемая переменная (например, объём подачи материала);

- x1,x2,…, xn — независимые переменные (входные параметры, такие как тип материала, загруженность оборудования);

- β0,β1,…,βn — коэффициенты регрессии, определяемые методом наименьших квадратов;

- ε — случайная ошибка.

Применение: позволяет моделировать влияние различных факторов на объёмы подачи материала и предсказывать её значения.

4.2 Анализ временных рядов

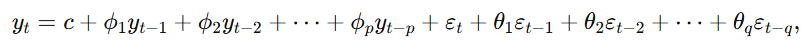

Методы временных рядов используются для предсказания значений на основе последовательности исторических данных, таких как объём подачи материалов за прошедшие периоды.

Модель ARIMA (Auto-Regressive Integrated Moving Average): yt = c + φ1yt-1 + φ2yt-2 + ... + φpyt-p + εt + θ1εt-1 + θ2εt-2 + ... + θqεt-q

где:

- yt — значение временного ряда в момент времени t;

- φ1,φ2,…,φp— коэффициенты авторегрессии;

- θ1,θ2,…,θq — коэффициенты скользящего среднего;

- εt — случайная ошибка.

Применение: прогнозирование объёмов подачи материалов в зависимости от сезонности, временных трендов и колебаний.

4.3 Теория вероятностей и Байесовские сети

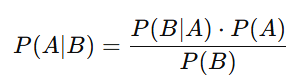

Теория вероятностей позволяет интеллектуальным системам обрабатывать неопределенность и использовать вероятностные оценки для принятия решений[13]. Байесовские сети — мощный инструмент для моделирования взаимозависимых случайных событий и выведения вероятностей на основе входных данных.

Формула Байеса: используется для пересчета вероятности события на основе новой информации:

где:

- P(A|B)— вероятность события A при условии, что произошло событие B;

- P(B|A) — вероятность события B при условии A;

- P(A) и P(B)— априорные вероятности событий A и B.

Применение Байесовских сетей: сети позволяют отображать зависимость между событиями в виде направленного ациклического графа, где узлы представляют случайные переменные, а связи — зависимости[12]. Используются для диагностики, прогнозирования и других задач, где важна причинно-следственная связь.

4.4 Алгоритмы машинного обучения

Машинное обучение (ML) позволяет системам автоматически улучшаться и принимать решения на основе данных[14]. В зависимости от задачи применяются разные методы, такие как регрессия, классификация, кластеризация и нейронные сети.

Линейная регрессия: используется для предсказания зависимой переменной y на основе одной или нескольких независимых переменных x. Модель линейной регрессии имеет вид:

где:

- y — зависимая переменная (предсказание);

- xi — независимые переменные (факторы);

- wi — веса, которые оптимизируются для минимизации ошибки;

- ε — случайная ошибка.

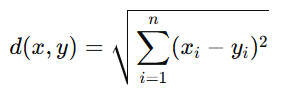

Классификация и метод ближайших соседей: задачи классификации заключаются в разделении данных на категории. Метод ближайших соседей (K-Nearest Neighbors, KNN) классифицирует новые данные на основе их сходства с уже имеющимися данными:

где d(x,y) — расстояние между точками данных x и y, xi и yi —координаты точек.

Нейронные сети: используются для моделирования сложных нелинейных зависимостей. Основной принцип работы — последовательное преобразование входных данных через слои нейронов, каждый из которых применяет нелинейные функции активации для обнаружения скрытых паттернов.

5. Исследование тематических работ

При разработке системы прогнозирования потребности сырья важен анализ существующих исследований в области ИИ, чтобы определить перспективные методы и потенциальные проблемы. Литературный обзор направлен на изучение применения машинного обучения в управлении запасами, выявление эффективных подходов и их интеграции для повышения операционной эффективности бизнеса.

Статья Саакова Д.В. [1] исследует использование машинного обучения для оптимизации технологических процессов в металлургии. Рассмотрены алгоритмы (нейронные сети, деревья решений) для управления качеством и повышения продуктивности, а также методы обработки данных, обеспечивающие точность моделей. Это позволяет производителям точнее планировать закупки сырья, снижать затраты и улучшать экологический баланс.

Работа Гришко А.А. [2] посвящена стохастическим системам управления запасами, применяющим машинное обучение. Используются правила приоритета, нейронные сети и другие методы для анализа многопараметрических данных, что помогает сократить избыточные запасы, повысить сервис и минимизировать издержки.

Диссертация А. Голышева [3] описывает интеллектуальную систему управления запасами строительных материалов с интеграцией в ERP и MES. Применяются нейронные сети для прогнозирования, а также методы имитационного моделирования для оценки эффективности. Внедрение системы улучшило производственные процессы и сократило затраты.

Работа Ахмеда Мамдуха и Мухаммада Эль-Хавари [4] анализирует предиктивное моделирование и оптимизационные подходы в прогнозировании сырья. Алгоритмы машинного обучения и методы математического программирования улучшают планирование производства и контроль ресурсов, снижая издержки.

Статья Баскина И.И. и соавторов [5] рассматривает применение нейронных сетей для прогнозирования потребности сырья в химической и фармацевтической отраслях. Это повышает точность планирования, снижая затраты на закупки и хранение.

Работа Некрасова И. и Лежнина Д. [6] подчеркивает эффективность ИИ в управлении запасами. Интеллектуальные системы оптимизируют закупки, минимизируют избыточные запасы и улучшают логистику.

Книга Д.Ф. Люггера [7] рассматривает алгоритмы машинного обучения и интеграцию ИИ с производственными системами для оптимизации процессов и прогнозирования.

Статья Белобородовой Н.А. [8] предлагает гибридный подход с использованием ИНС и генетических алгоритмов для прогнозирования в производственных системах. Это помогает в планировании ресурсов и оптимизации процессов.

Диссертация В.А. Кокачёва [9] исследует рекомендательные системы, анализируя методы их обучения и параллельной обработки данных. Такие системы применимы для управления запасами, повышая их точность.

Работа Б. Эркаймана и Б. Усанмаза [10] изучает применение ИИ для прогнозирования спроса и управления запасами, включая использование нейронных сетей и генетических алгоритмов для оптимизации уровня запасов.

Статья Гомзина А.Г. и Коршунова А.В. [11] рассматривает рекомендательные системы и их адаптацию для управления запасами, снижая стоимость хранения и улучшая логистику.

6. Математическая постановка задачи

Предсказать объёмы подачи материалов на бункерную эстакаду доменных печей на основе исторических данных, чтобы обеспечить бесперебойную работу производственного процесса.

- Qокатыша — объём подаваемого окатыша, т/ч;

- t – момент времени;

- yt — объём подачи материала на момент времени t;

- C – текущая загруженность бункерной эстакады;

- Xt = {x1, x2, ... xn} — вектор входных параметров, характеризующих состояние системы в момент времени t;

- εt — случайная ошибка.

- f – модель прогнозирования (алгоритм).

Исходные данные:

- Исторические записи {(Xt, yt)}Tt=1 где T — количество временных точек в обучающей выборке;

- Дополнительные данные: сезонность, тип материала, состояние оборудования и т.д.

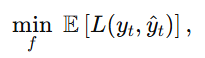

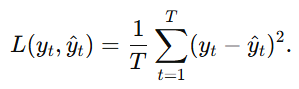

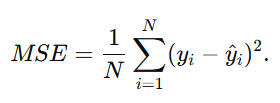

Целевая функция модель f должна минимизировать ошибку прогнозирования:

где:

- y^t = f(Xt) — прогнозируемое значение объёма подачи;

- L(yt ,y^t) — функция потерь, например, среднеквадратичная ошибка (MSE):

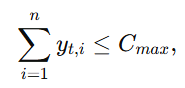

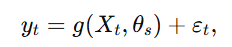

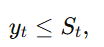

Ограничения в данной задаче включают в себя:

- Материальные ограничения:

- Сезонные изменения:

- Ограничения на складские запасы:

где Cmax — максимальная пропускная способность тракта подачи.

где g— сезонная компонента, зависящая от времени года, смены или других временных характеристик, θs — параметры сезонности.

где St — доступный Критерий качества модели.

Критерии качества модели:

- Точность прогнозирования: Сравнение среднеквадратической ошибки на тестовых данных :

- Обеспечение непрерывности подачи: Минимизация разницы между фактическим и требуемым объёмом подачи:

где dt — запланированный объём подачи на момент времени t.

Выводы

Оптимизация подачи сырья на промышленных предприятиях, особенно в металлургической отрасли, требует комплексного подхода, сочетающего математические методы, автоматизацию и современные технологии искусственного интеллекта. Разработка компьютеризированной системы управления процессом подачи материалов на бункерную эстакаду способна обеспечить высокую точность учёта и управления материальными потоками, минимизировать влияние человеческого фактора, а также повысить эффективность использования ресурсов.

Рассмотренные подходы, включая методы реграссивного анализа, анализ временных рядов, теорию вероятностей и машинное обучение, демонстрируют высокую адаптивность к условиям неопределённости и многопараметричности производственных процессов. Реализация предложенной системы с использованием этих методов позволяет эффективно учитывать текущую загрузку склада, поддерживать баланс между разными типами сырья и снижать затраты, связанные с избыточными запасами или задержками в подаче.

Таким образом, предложенная система автоматизации подачи сырья и разработанные алгоритмы учёта материалов предоставляют предприятиям возможность повышения производительности, сокращения издержек и достижения устойчивого развития в условиях сложных промышленных процессов.

Список источников

- Сааков Д.В. Применение методов машинного обучения для оптимизации производственных процессов в металлургической промышленности. Текст научной статьи по специальности «Компьютерные и информационные науки»[Электронный ресурс]. — Режим доступа: https://cyberleninka.ru/article/n/primenenie-metodov-mashinnogo-obucheniya-dlya-optimizatsii-proizvodstvennyh-protsessov-v-metallurgicheskoy-promyshlennosti

- Гришко А. А. Применение методов машинного обучения в стохастических системах управления запасами. Текст научной статьи по специальности «Компьютерные и информационные науки»[Электронный ресурс]. — Режим доступа: https://cyberleninka.ru/article/n/primenenie-metodov-mashinnogo-obucheniya-v-stohasticheskih-sistemah-upravleniya-zapasami

- Голышева А. Автоматический режим управления сырья на фабриках по производству строительных материалов. Уральский федеральный университет. Россия, 2011, с. 53-59.

- A. Mamdouh and M. El-Hawary. "Artificial Intelligence for Raw Material Demand Forecasting in Manufacturing" published on the Journal of Cleaner Production provides (2020).

- Баскин И.И., Палюлин В.А. и Зефирова Н.С. Применение искусственных нейронных сетей в химических и биохимических исследованиях[Электронный ресурс]. — Режим доступа:: https://cyberleninka.ru/article/n/primenenie-iskusstvennyh-neyronnyh-setey-v-himicheskih-i-biohimicheskih-issledovaniyah

- И. Некрасов, Д. Лежнина. Технологии Искусственного интеллекта в задачах управления производством. Научная статья, Россия, Санкт-Петербург[Электронный ресурс]. — Режим доступа:: https://www.researchgate.net/publication/342673454_Tehnologii_Iskusstvennogo_intellekta_v_zadacah_upravlenia_proizvodstvom

- Люггер Д. Ф. Искусственный интеллект. Стратегии и методы решения сложных проблем – М: Изд. дом “Вильямс”, 2003 г. – 864 стр.

- Белобородова Н.А. Моделирование процесса развития производственных систем с использованием искусственных нейронных сетей (ИНС) и генетического алгоритма. Текст научной статьи по специальности «Экономика и бизнес»[Электронный ресурс]. — Режим доступа: https://cyberleninka.ru/article/n/modelirovanie-protsessa-razvitiya-proizvodstvennyh-sistem-s-ispolzovaniem-iskusstvennyh-neyronnyh-setey-ins-i-geneticheskogo

- В. А. Кокачев, Рекомендательные системы в контексте технологий больших данных, Магистерская диссертация (2018), 43 с.

- Б. Эркайман, Б. Усанмаз. Применение искусственного интеллекта в управлении запасами: систематический обзор литературы[Электронный ресурс]. — Режим доступа: https://www.researchgate.net/publication/368345493_Applications_of_Artificial_Intelligence_in_Inventory_Management_A_Systematic_Review_of_the_Literature

- Гомзин А.Г., Коршунов А.В. Системы рекомендаций: обзор современных подходов. Труды Института системного программирования РАН. 2012;22, с. 401-418.

- Боровков А. А. Математическая статистика (М.: Физматлит, 2009).

- Что такое data mining. Технология Data Mining[Электронный ресурс]. — Режим доступа: https://realbazar.ru/updates-and-firmware/chto-takoe-data-mining-tehnologiya-data-mining-data-mining-i-iskusstvennyi/

- А. Мезенин, М. Салихова, В. Побединский. Прогнозирование методов машинного обучения[Электронный ресурс]. — Режим доступа: https://elar.urfu.ru/bitstream/10995/128538/1/978-5-91256-614-1_2023_047.pdf