Автореферат

В современных условиях экономики Украины весьма прибыльным и ликвидным является гражданское строительство, в котором используются холоднокатаные металлопрофили различных видов. Гибочные станы, предназначенные для производства средних объемов продукции, требуют незначительных производственных площадей, достаточно мобильны в установке, монтаже и наладке основного оборудования. Закупаемые за рубежом станы обладают высоким уровнем механизации и автоматизации, но в отечественных организационных и производственных условиях возникает необходимость доукомплектации этих станов и доработки системного обеспечения управления формовкой профилей.

В условиях большой конкуренции на рынке производства профиля, сложным является удовлетворение требований заказчиков и поиск самих заказчиков. Одним из аспектов конкурентоспособности предприятия является скорость изготовления заказов при соблюдении необходимых требований к качеству выпускаемой продукции.

Актуальным является разработка системы управления скоростными режимами технологического и, в частности, сортопрокатного оборудования, которая предполагает выполнение поступающих и возможных заказов в наиболее сжатые сроки, позволяющие привлекать заказчиков рынка.

Мотивацией выбора темы магистерской работы явилось прохождение практики на соответствующем предприятии, где при общении с сотрудниками стали ясны недочеты их системы управления в ее нынешнем состоянии. Тема оказалось актуальной на более широком уровне, что меня заинтересовало и я решила заняться решением этой проблемы.

Практическая значимость подобной работы заключается в том, что оборудование гибочных станов работает с некоторой скоростью, определяемой количеством продукции, сгруппированной в соответствующие позиции портфеля заказов. Если в плановый период служба маркетинга предприятия находит на рынке заказы на продукцию предприятия, то предусматривается скорость исполнения этих заявок в максимально сжатые сроки, что достигается за счет увеличения скорости функционирования гибочного стана до предельной нагрузки. Такой режим работы вызывает динамические перегрузки оборудования гибочных станов, что приводит к повышенному износу оборудования, снижению надежности и возможным авариям. Следует отметить, что решение данной задачи характерно только для текущего периода, а при налаженных производственных связях и соответствующем рынке сбыта система управления скоростными режимами гибочных станов на каждый плановый период будет выбирать скоростные режимы без указанных недостатков, с загрузкой оборудования не более чем на 70% максимальной производительности.

Перечисленные аспекты позволяют осуществить следующую постановку задачи, решение которой предлагается в магистерской работе:

по данным, поступающим с верхнего уровня (от производственного отдела и отдела маркетинга: вид профиля, количество и сроки, отведенные на изготовление) определить скоростные режимы изготовления строительных металлопрофилей таким образом, чтобы при ограничении на срок изготовления и реализации заказа, оборудование обеспечивало выпуск заданного объема продукции.

Технические трудности в реализации поставленной задачи связаны, в первую очередь, с организацией переналадок формующего оборудования, т.к. каждая переналадка на новый профиль осуществляется на низких скоростях с определенным количеством брака. Таким образом, управление скоростными режимами изготовления строительных металлопрофилей в первую очередь упирается в организационные вопросы, сущность которых заключается в том, что формирование портфеля заказов на плановый период (месяц) должно предусматривать группировку однотипных заказов (по виду профиля), но изготавливаемых из различных металлов. Такой подход позволяет сократить количество переналадок с заменой формующей головки стана, а сам наладочный режим будет относиться только к учету пластических свойств различных материалов. Если заказ поступает вне портфеля – как возмущение планового режима, возникают варианты переналадки оборудования и снижения производительности профилегибочного стана. Техническая сторона решаемой задачи заключается в том, что при управлении процессами на нижнем уровне необходимо создать алгоритмы резки исходного сырья – штрипса – на полосы таким образом, чтобы обеспечить минимальное количество отходов, на установке резки – сделать скоростной привод управляемым, обеспечивающим повышенную скорость резки. Задание полос в производство осуществляется с демпфирующим накоплением материала в петлеобразователе, причем, скорость задания металла в петлеобразователь должна значительно превышать скорость работы профилегибочного стана. Заданный в петлеобразователь металл, поступая в профилирующий стан, согласно приведенной постановке задачи, должен проходить формовку профиля заданного типоразмера на предельных скоростях, возможных для электрооборудования стана и скорости деформации металла формующей улитки.

Объект исследования – проблема выпуска продукции с повышенной ценой за скорость изготовления заказа.

Предметом исследования являются модели, алгоритмы и программы, позволяющие управлять скоростными режимами профилирующего стана по изготовлению строительных металлоконструкций из металлов, обладающих различной пластичностью.

Цель исследования – создать систему автоматического управления скоростными режимами формирования металлопрофилей.

Согласно приведенной проблематике, для достижения поставленной цели необходимо решить следующие задачи:

- Проанализировать САУ технологическими процессами, выбрать аналог, определить перечень решаемых вопросов;

- Изучить особенности планирования портфеля заказов;

- Определить цели и задачи исследования;

- Провести исследование особенностей технического обеспечения систем управления станами;

- Разработать математические модели планирования портфеля заказов предприятия;

- Разработать математическую модель изготовления металлопрофилей;

- Провести параметрическую идентификацию модели;

- Поставить и формализовать задачи управления гибочным станом и задачи оптимального планирования;

- Выбрать численные методы решения задач;

- Разработать функциональную и структурную схемы системы автоматического управления;

- Разработать алгоритмы и программы задач оптимального планирования и управления гибочным станом;

- Исследовать динамику процесса производства металлопрофилей;

Реализация поставленных задач позволит повысить эффективность решений, принимаемых производственным персоналом при изготовлении металлопрофилей, пользующихся повышенным спросом с дополнительной оплатой за скорость изготовления.

Анализ существующих разработок систем управления станами

Основные конструкции профилегибочных станов горячей и холодной прокатки изложены в работах [1-3]. Следует отметить, что в этих работах описаны конструкции гибочных станов, основное оборудование станов, но не рассматриваются вопросы управления, контроля и оснастки. Причем предполагается, что приводы реализованы на двигателях постоянного тока с компаундированным возбуждением.

Постановки задач модернизации профилегибочных станов предложены в работе [4].

В работе [5] рассматриваются теоретические аспекты процессов деформирования металла в гибочных станах. Данная работа имеет смысл при прогнозе режимов настройки станов при переходе на другой тип профиля.

Постановки задач управления, рассматривающие станы как объекты автоматизации изложены в работе [6]. Современные методы управления скоростными режимами электроприводов, основанных на паре асинхронный двигатель – тиристор изложены в работах [7-9].

Комплексные проблемы создания систем управления гибочными станами рассматриваются в работах [10], [11]. [12].

В связи с тем, что в рассматриваемой конструкции гибочного стана последовательно работают три электродвигателя, имеют смысл решения, изложенные в работах [13-15].

Постановка задачи управления

Для автоматизированной системы физическая постановка задачи может иметь следующий смысл:

Организовать выполнение позиций портфеля заказов таким образом, чтобы технологическая себестоимость производства была минимальной.

Формальная постановка задачи имеет вид:

(1) (1)

Где Z – вектор входных переменных;

Y – вектор выходных переменных;

U – вектор управления.

Классификация переменных

В соответствии с анализом технологии гибочного стана и анализа работы предприятия производится классификация переменных для нижнего (технологического) и верхнего (предприятия как юридического лица) уровней. Она приведена в виде таблицы:

Таблица 1. Входные переменные

|

Входные переменные |

Размерность |

КО |

весовая доля заказа |

|

ОЗ |

объем заказа |

Кг |

КН |

доля времени затраченного на заданный профиль |

|

ЦЗ |

цена заказа |

Грн/кг |

КП |

весовая доля заказа в объеме вышеуказанной продукции |

|

ПС |

производительность стана |

м/с |

ВП |

вид выпускаемой продукции |

|

Т |

время работы оборудования за месяц |

Ч |

ОВП |

объем выпускаемой продукции |

Кг |

ВН |

время переналадки на другой профиль |

Мин |

БВ |

баланс времени, затраченного на изготовление i-го вида продукции |

ч |

ND |

мощность двигателя |

кВт |

ОЦЭЗ |

общецеховые энергозатраты |

Грн |

РШ |

размер (ширина) штрипса |

М |

КР |

количество резов |

Шт |

КБ |

доля брака данного вида продукции в общем объеме брака |

|

ДС |

доплата за срочность |

Грн/кг*ч |

СС |

стоимость сырья |

Грн/кг |

ОШ |

объем штрипса |

кг |

ЗР |

зарплаты рабочих |

грн |

ЭЗ |

энергозатраты |

кВт/ч |

СР |

стоимость ремонта |

Грн |

BR |

количество брака данного вида |

Кг |

ОС |

отчисления на социальные нужды |

Грн |

АОФ |

амортизация основных фондов |

Грн |

ССЗ |

себестоимость заказа |

Грн/кг |

КЭ |

коэффициент энергозатрат (параметр) |

|

ФОТ |

фонд оплаты труда |

Грн |

ПШП |

погонная плотность штрипса |

Кг/м |

ОDС |

обороты двигателя стана кг/м (вес 1 метра штрипса) |

Об/мин |

LШ |

длина штрипса |

М |

VP |

скорость резки |

м/с |

КШ |

параметр |

|

ОDR |

обороты двигателя разматывателя |

Об/мин |

RR |

радиус рулона |

см |

Таблица 2. Выходные переменные

|

Выходные переменные |

Размерность |

ОЗ |

объем заказа |

Кг |

ОВП |

объем выпускаемой продукции |

Кг |

ЭЗ |

энергозатраты на выпуск продукции |

кВт/кг |

КО |

количество отходов |

Кг |

BD |

валовые доходы |

Грн |

BR |

валовые расходы |

Грн |

П |

прибыль |

Грн |

ССЗ |

себестоимость заказа |

Грн/кг |

ЧП |

чистая прибыль |

Грн |

VШ |

скорость штрипса, задаваемого в производство |

м/с |

GШ |

вес штрипса |

т |

ПС |

производительность стана |

м/ч |

Таблица 3. Индексы

|

Индекс |

Размерность |

i |

номер заказа |

|

j |

вид продукции |

|

n |

число заказов |

шт |

k |

число срочных заказов |

шт |

Математическая модель

В соответствии с анализом характеристик объекта управления и классификацией переменных была разработана математическая модель, параметрическая структура которой представлена системой дифференциальных уравнений. Их параметры показывают отличие данного объекта управления от ему подобных, что определяется по экспериментальным данным. Модель позволяет прогнозировать работу предприятия, показывает функциональную связь вход/выход.

Математическая модель для системы верхнего уровня:

Скорость поступления заказов представлена уравнением:

, (2) , (2)

где:  (3) (3)

Динамика выпуска продукции отражена выражением:

, (4) , (4)

где:  (5) (5)

Изменение энергозатрат на выпуск продукции портфеля заказов характеризуется уравнением:

(6) (6)

Количество отходов можно представить уравнением:

(7) (7)

Динамика изменения валового дохода представлена уравнением (8), валового расхода – уравнением (9), прибыль представлена уравнением (10), себестоимость – уравнением (11)

(8) (8)

(9) (9)

(10) (10)

(11) (11)

Учет налогов и отчислений в расчете чистой прибыли представлен уравнением:

(12) (12)

Подмодель для системы нижнего уровня. На этом уровне осуществляется прогноз производительности станов по каждому виду продукции – уравнение (13), подкрепленное выражением (14), определяющим возможности разматывателя, подающего металл через петлеобразующий накопитель.

(13) (13)

(14) (14)

- параметры модели - параметры модели

Эти уравнения представляют собой параметрическую модель – структуру, которая позволяет осуществлять прогноз выходных показателей экономического характера для предприятия как юридического лица и рассчитывать скоростные режимы работы профилирующего стана и разматывателя в зависимости от требуемой срочности выполнения заказа.

Полученные результаты

|

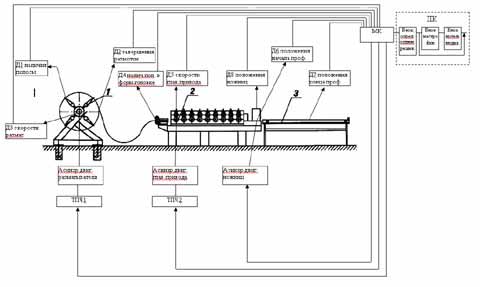

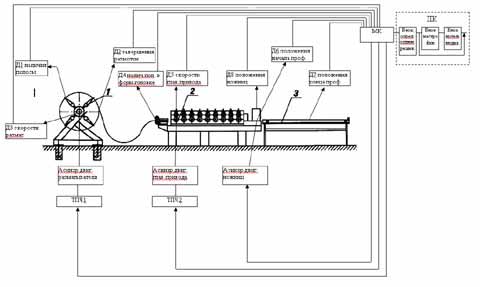

Рис.1. - Схематическое изображение работы стана

Рисунок анимирован. Кадров - 4, количество повтров бесконечно, длительность одного составляет 0,2с. |

Модернизирована САУ процесса производства холоднокатаного профиля на гибочном стане. В связи с тем, что существует задача внедрения двухуровневой системы производства профилей, возникла проблема управления скоростными режимами стана.

В соответствии с заданными параметрами был осуществлен выбор оборудования для разработки САУ. В качестве силового оборудования были рассчитаны и выбраны электродвигатели: для разматывателя - 4А225М4У3, для главного привода - 4А160S2У3, для режущих ножниц - 4А80В2У3. Также были подобраны соответствующие двигателям разматывателя и главного привода преобразователи частоты: VFD-001L21A и VFD-40WL21A. В качестве контакторов для включения питания электродвигателей были выбраны КТ6033, КТ6012 и 1-20УЗА.

В качестве контрольного оборудования были использованы оптические датчики положения (Q50BP), индуктивные (серии AS/DS типа ID0013) и емкостные (ДКС-М30-81У-1251-ЛА.02, ДКС-М30-81У-1251-ЛА.01).

Для управления процессом был выбран контроллер Simatic S7-300 (Siemens), к которому были подобраны соответствующие модули: блок управления и индикации CPU-313C-2DP и блок питания PS307.

Были сформированы функции контроля и управления, на основании которых создана функциональная структура системы управления (приведенная ниже на рис.1). При технической реализации системы управления согласно выбранным типам устройств разработана принципиальная схема системы управления, позволяющая решать задачи изменения скорости формоизменения металла на гибочных станах производства строительных металлопрофилей.

|

Рис.2. - Функциональная структура |

Таким образом, спроектирована система нижнего уровня, построены математические модели для систем верхнего и нижнего уровня.

В дальнейшем при выполнении работы предусматривается провести параметрическую идентификацию модели, после чего модели нижнего и верхнего уровней будут пригодны для прогноза показателей стана.

Для выбранной структуры системы управления:

- поставлены и формализованы задачи управления;

- осуществлена физическая постановка задачи планирования;

- формальная постановка задачи планирования.;

Далее необходимо выбрать методы поиска экстремумов функционалов цели, проверить адекватность алгоритма и провести численное исследование его функционалов.

Научная новизна работы заключается в синтезе системы связных нелинейных дифференциальных уравнений, учитывающих особенности производительности стана на нижнем уровне и производственной программы реализации портфеля заказов на верхнем уровне. Уравнения «модели-структуры» представляют собой инструментарий, который инвариантен относительно специфики предприятия и может быть реализован в специальном математическом и программном обеспечении двухуровневых систем управления предприятием, производящим профили. В результате процедур настройки параметров на специфику конкретного производства, практическая значимость работы заключается в том, что с помощью приведенной модели можно рассчитывать производственную программу предприятий в виде задания на плановый период и решать задачи оперативного управления режимами работы стана.

Список литературы

- Прокатные станы СССР: в 3 т. /Украинский научно-исследовательский институт металлов. Изд-во «Металлургия», 1970. –т.2: Листопрокатные и профилегибочные станы. – 480с.

- Прокатные станы: Справочник в 3 т. – 2-е изд., перераб. и доп. –М.: Металлургия, 1992. –т.3: Листопрокатные и профилегибочные станы. – 325 с.

- Производство и применение гнутых профилей проката: Справочник /И.С. Тришевский, Г.В. Донец, В.И. Мирошниченко / Под ред. И.С. Тришевского. – М.: Металлургия, 1975. – 535с.

- Совершенствование технологии производства сортового проката и гнутых профилей: Отрасл. сб. науч. тр. /Под ред. И.С. Тришевского. – Харьков: Укрниимет, 1989. – 137 с.

- Тришевский И.С., Докторов М.Е. Теоретические основы процесса профилирования /Под ред. И.С. Тришевского – М.: Металлургия, 1980. – 287 с.

- Дружинин Н.Н. Непрерывные станы, как объект автоматизации. - М.: Металлургия, 1975. - 336 с.

- Комплектные тиристорные электроприводы: Справочник /Под. ред. В.М. Перельмутера. – М.: Энергоатомиздат, 1988. – 319 с.

- Тиристорные электропривода прокатных станов /В.М. Перельмутер, Ю.Н. Брауде, Д.Я. Перчик, В.М. Книгин /Под ред. В.М. Перельмутера. – М.: Металлургия, 1978. – 151 с.

- Перельмутер В.М., Сидоренко В.А. Системы управления тиристорным электроприводом постоянного тока. М.: Энергоатомиздат, 1988. –304 с.

- Афанасьев В.С. Автоматизированный электропривод в прокатном производстве: Уч. для вузов. - М.: Металлургия, 1977. – 280 с.

- Бройдо Б.С. Синтез систем автоматизированного управления непрерывными станами холодной прокатки. - М.: Металлургия, 1978. - 160 с.

- Куляпин Г.Т. Автоматизированные электроприводы прокатных станов и автоматические системы управления типовыми технологическими процессами прокатного производства: Уч. пособие. - Л.: СЗПИ, 1977. – 71 с.

- Методы анализа и синтеза систем управления многодвигательными электроприводами: Межвуз. сб. науч. тр. /Ред. А.М. Быстров. – Иваново: Ивановский ун-т, 1985. – 167 с.

- Системы управления взаимосвязанными электроприводами: Межвуз. сб. науч. тр. /Ред. А.М. Быстров. – Иваново: Ивановский ун-т, 1984. – 129 с.

- Автоматизированные электромеханические системы: Межвуз. сб. науч. тр. /Ред. Г.П. Лыщинский. – Новосибирск: НЭТИ, 1988. – 140 с.

|

(1)

(1) , (2)

, (2) (3)

(3) , (4)

, (4) (5)

(5) (6)

(6) (7)

(7) (8)

(8) (9)

(9) (10)

(10) (11)

(11) (12)

(12) (13)

(13) (14)

(14) - параметры модели

- параметры модели