Реферат

по теме выпускной работы

Введение

Использование комбайнов и стругов – наиболее

эффективный и быстрый

способ добычи угля, но также и самый сложно осуществимый. Комбайны и

струги являются механизмами,

автоматизация которых должна быть

максимально глубокой с целью повышения безопасности при извлечении угля

и минимизации затрат на ремонт оборудования.

1.

Актуальность темы

Приоритетными направлениями автоматизации в горной промышленности

являются те, которые направлены на повышение безопасности эксплуатации

технологических систем и комплексов для персонала. Специфические

условия работы в очистном забое, такие как: взрывоопасная

технологическая среда, рассредоточенный характер работ, трудность

передвижения человека и повышенная опасность добычного и проходческого

оборудования постоянно усложняются. Это связано с уменьшением запаса

природных ресурсов, их обеднением. В связи с этим происходит удлинение

очистных забоев и увеличение глубины

разработок угольных пластов.

Несовершенство современных систем обеспечения безопасности персонала

очистных забоев делает тему актуальной и вызывает необходимость

проведения новых исследований и разработок.

2.

Цель и задачи исследования

Основной целью исследования является разработка устройства защиты от

утечек тока на землю комбинированной электрической сети многоприводной

системы подачи горной машины.

Задачи

исследований

следующие:

1.

Анализ существующих методов

выявления утечек тока.

2.

Определение параметров

исследуемого участка электрической сети и требований к разрабатываемому

устройству.

3.

Использование метода

вспомогательных проводимостей для выявления утечек, его обоснование и

компьютерное моделирование.

4.

Определение параметров

быстродействия системы.

5.

Разработка структурного и

схемного решения.

3.

Процесс добычи угля

в очистном забое, как объект автоматизации

Технологический процесс добычи угля в комплексно-механизированном

очистном забое с комбайновой выемкой включает следующие

основные

операции:

– разрушение угольного

массива

очистным комбайном и погрузка отбитого угля на забойный

конвейер;

– транспортирование угля

конвейером на погрузочный пункт лавы ;

– передвижка

механизированной

крепи и става конвейера, крепление выработанного пространства.

Разрушение

угольного массива

– процесс усложнённый многими факторами:

– горно-геологическими и

геомеханическими условиями;

– оборудование, участвующее

в

нём, постоянно подвержено ударам и вибрациям;

– стеснённость рабочего

пространства.

Эти,

и множество других

факторов обосновывают необходимость автоматизации процесса для

предупреждения и предотвращения всех возможных аварийных ситуаций.

3.1

Система автоматизации

Одной

из систем автоматизации данного

процесса является аппаратура КД-А. Аппаратура предназначена для

управления механизмами очистных комплексов КД-80, КД-90, КМ-103 и

вынесенной системы подачи (ВСП) комбайнов КА-80, КА-90, К-103М,

1К101УД, 1К101УД-04, ГШ200В, УКА 200, УКД-250 по вспомогательным жилам

силового кабеля комбайна или с использованием дополнительного кабеля,

проложенного по лаве от комбайна на штрек; обеспечения заданных режимов

работы (нагрузки и скорости подачи) комбайна с ВСП и защиты их

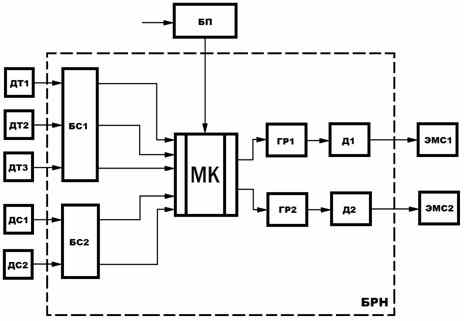

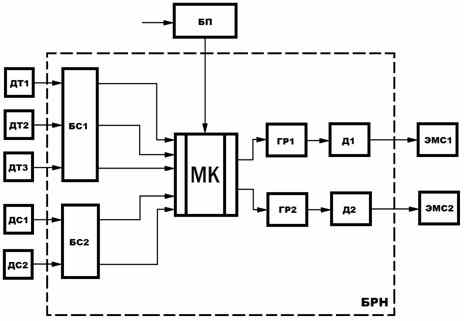

электродвигателей [1]. Структурная схема системы автоматизации

приведена на рисунке 1.

Рисунок 1 – Структурная схема

автоматизации процесса добычи угля

(анимация: 8 кадров, 7 циклов повторения, 150 килобайт)

На рисунке 1

обозначено: 1

– приводы вынесенной системы подачи; 2 – датчики

скорости; 3 – регулятор нагрузки и скорости; 4 –

аппарат управления; 5 – блок контроля двигателя комбайна; 6

– блок контроля двигателей подачи; 7 –

очистной комбайн УКД-250; 8 – дополнительный кабель;

9 – силовой кабель.

3.2

Разработка устройства БРН

Ранее, в одном из курсовых проектов, был разработан Блок

регулятора нагрузки

(БРН), позволяющий усовершенствовать

данную систему. Общая цель разработки устройства БРН –

обеспечение максимально простого и быстродействующего регулирования

скоростью подачи комбайна, а также уменьшение затрат на ремонт и

обслуживание аппаратуры.

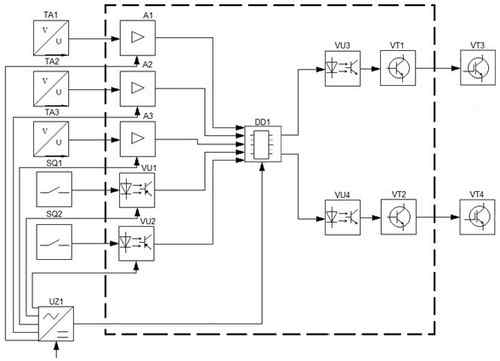

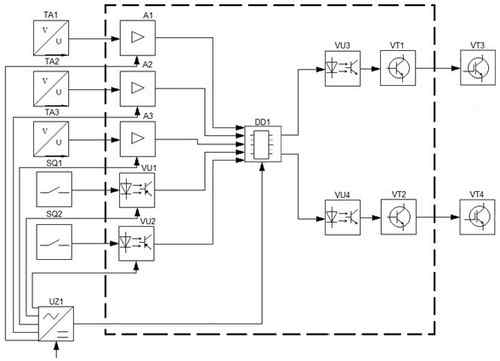

Структурная

схема устройства

БРН приведена на рисунке 2.

Рисунок

2 – Структурная схема устройства БРН

На структурной схеме устройства БРН приняты следующие обозначения:

БРН – блок регулятора нагрузки;

ДТ – датчик тока;

ДС – датчик скорости;

БС – блок согласования;

БП – блок питания;

МК – микроконтроллер;

ГР – гальваническая развязка;

Д – драйвер;

ЭМС – электромагнитная муфта скольжения.

С

датчиков тока ДТ, установленных на двух двигателях ВСП и двигателе

комбайна, при превышении токовой уставки, сигнал подаётся в блок

согласования, выполненный на операционных усилителях. Далее он следует

в микроконтроллер, в котором, пропорционально величине перегрузке

любого из ДТ вырабатывается выходное воздействие, следующее через

гальваническую развязку ГР и драйвер Д, на затвор IGBT-транзистора.

IGBT-транзистор, в свою очередь, управляет постоянным напряжением на

обмотке возбуждения ЭМС, чем регулирует скорость вращения привода ВСП

(соответственно и скорость подачи комбайна). Имеется два выходных

канала для одновременного управления верхней и нижней муфтой. Обратная

связь по скорости осуществляется с помощью датчиков скорости ДС,

устанавливаемых на приводных звёздочках цепи ВСП. ДС –

импульсные датчики приближения, дискретный сигнал с которых через

оптронные развязки (БС2) попадает в микроконтроллер для корректировки

скорости последним. Питание схем согласования и МК осуществляется

искробезопасным источником питания БП.

Функциональная

схема устройства БРН приведена на рисунке 3.

Рисунок

3

– Функциональная схема устройства БРН

С датчиков тока ТА1, ТА2, ТА3 установленных на двух двигателях ВСП и

двигателе комбайна, при превышении токовой уставки, сигналы подаются в

блоки согласования А1, А2, А3 соответственно. Далее они следуют в

микроконтроллер DD1, в котором, пропорционально величине перегрузке

любого из TA вырабатывается выходное воздействие, следующее через

гальванические развязки VU3, VU4 и драйверы VT1, VT2, на затворы

IGBT-транзисторов VT3, VT4. IGBT-транзисторы, в свою очередь, управляют

постоянным напряжением на обмотках возбуждения ЭМС, чем регулируют

скорость вращения привода ВСП (соответственно и скорость подачи

комбайна). Обратная связь по скорости осуществляется с помощью датчиков

скорости SQ1 и SQ2, устанавливаемых на приводных звёздочках цепи ВСП.

Питание схем согласования и DD1 осуществляется искробезопасным

источником питания UZ1.

Разрабатываемое

устройство планируется использовать совместно с вышеприведенной

системой, а также сделать его унифицированным.

4.

Устройство контроля и защиты

Кабельная электрическая сеть питания электромагнитной муфты скольжения

(ЭМС) привода горной машины является наиболее повреждаемым звеном в

системе автоматизации. Повреждения кабеля могут вызвать такие аварийные

ситуации, как короткое замыкание электрических цепей, утечку тока на

землю, повреждение элементов системы автоматизации. Одним из

эффективных методов предотвращения развития аварийной ситуации является

автоматический контроль и защита от утечки

тока на землю в цепях

питания ЭМС.

При

разработке необходимо

задаться определёнными требованиями к устройству. Основные параметры,

такие как исполнение, скорость срабатывания, максимально и минимально

допустимые величины токов и сопротивлений, требования безопасности

указаны в ГОСТ 22929–78 «Аппараты защиты от токов

утечки рудничные для сетей напряжением до 1200 В» [2].

4.1

Обзор разработок и исследований по теме

Электрическая сеть питания ЭМС

привода горной машины является комбинированной сетью переменного и

постоянного токов с использованием полупроводниковых преобразователей

напряжения. Современные системы контроля и защиты подобных сетей

(РКУ-Зар1М, БЗК и др. [3, 4]) имеют область применения, ограниченную

общей протяженностью кабельной сети – 50–200 м.

Тенденция увеличения длины современных лав угольных шахт до

300–350м обуславливает необходимость дополнительных

исследований с целью обоснования эффективного способа и разработки

новых систем контроля и защиты от утечки тока на землю в

комбинированных сетях питания ЭМС.

В.Н. Савицкий, Н.И. Стадник в своей

статье Защита от токов утечки в комбинированных

распределительных сетях угольных шахт

привели перечень

причин, препятствующих безопасной эксплуатации комбинированных

электрических сетей:

- существующие реле утечки, принцип

действия которых основан на

наложении постоянного измерительного тока на контролируемую сеть, могут

быть заблокированы при возникновении утечек или плавном снижении

сопротивления изоляции в звене постоянного тока силовых

полупроводниковых установок;

- применение новых кабелей с шестью силовыми

жилами типа КГЭШВ, КГЭШР,

КГЭБУШВ привело к существенному увеличению емкости сети в целом и

отдельных ответвлений в частности (ориентировочно в полтора раза), что

привело к значительному увеличению токов утечек, а соответственно к

повышению тяжести возможных аварий;

- наличие в частотном преобразователе

звена постоянного

тока не

позволяет выявить поврежденную фазу после преобразователя и произвести

ее защитное шунтирование;

- управляемые полупроводниковые приборы в силовой сети,

преобразующие

ток основной частоты 50 Гц в токи частотой от 0 до 100 Гц и более,

являются источником помех, переходные процессы, сопровождающие ток

утечки на землю, имеют сложный характер, их описание затруднено;

- после отключения электродвигателей возникает длительно

действующая

ЭДС выбега, причем в двигателе подачи после преобразователя частоты ЭДС

выбега имеет форму и частоту, отличающиеся от основной частоты [5].

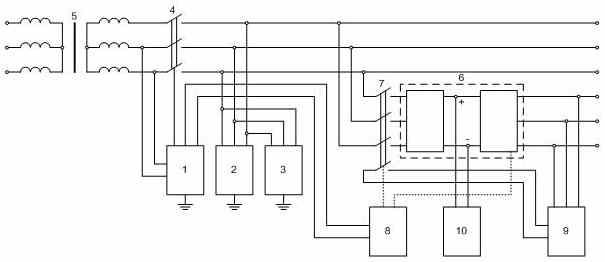

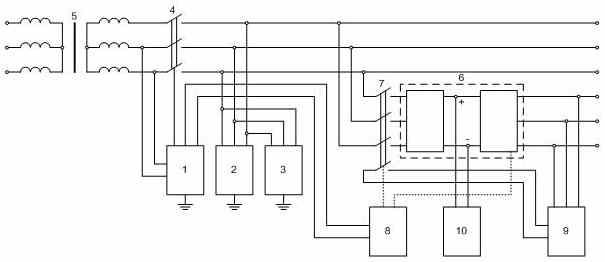

Результатом их работы является

разработка система комплексной защиты от

утечек тока на землю для распределительных сетей, содержащих силовые

полупроводниковые преобразователи частоты. Блочно-структурная схема

даной системы приведена на рисунке 4.

Рисунок

4

– Блочно-структурная схема системы комплексной защиты

Рисунок

4

– Блочно-структурная схема системы комплексной защиты

Система

содержит блок контроля сопротивления изоляции сети 1; блок компенсации

емкостных составляющих токов утечки 2; блок защитного заземления фазы

сети с поврежденной изоляцией 3; защитный коммутационный аппарат 4,

силовые контакты которого включены между трансформатором 5 и защищаемой

сетью; силовые полупроводниковые элементы 6, включенные в сеть через

коммутационный аппарат 7; блок принудительного отключения 8 и

короткозамыкатель 9, подключенный к выходу силовых полупроводниковых

приборов; блок контроля сопротивления звена постоянного тока

10.

Приведенное

устройство реализовано в виде аппарата защиты от утечек тока на землю

типа АЗУР-4ПП, который применяется в угольных шахтах для защиты

комбинированных распределительных сетей напряжением 1140 В, питающих

комбайны с вынесенной системой подачи типа УКД-300. Такая система

защиты безотказно эксплуатируется на шахте Павлоградская

ГП

Павлоградуголь

. Аппарат АЗУР-4ПП позволяет работу

как в составе трансформаторных подстанций, так и самостоятельно.

Такая ситема защиты позволяет наряду с обеспечением безопасной

эксплуатации существенно снизить стоимость системы электроснабжения

комбайна за счет исключения дополнительной подстанции [5].

4.2

Моделирование

В результате критического анализа способов определения эквивалентного

сопротивления изоляции комбинированной электрической сети относительно

земли, был выбран метод вспомогательных проводимостей, подключаемых к

полюсам преобразователя напряжения (полупроводникового управляемого

выпрямителя) [6]. Суть метода заключается в поочерёдном подключении

двух

вспомогательных проводимостей к цепи постоянного тока с целью выявления

возможной утечки на землю. Измеряя разность напряжения смещения

искусственной нейтрали Uсм, при поочередных подключениях

вспомогательных проводимостей к полюсам, можно однозначно судить о

величине эквивалентного сопротивления утечки на землю Rэ.

С

целью определения уточненной

зависимости Uсм = f (Rэ), проведено компьютерное моделирование.

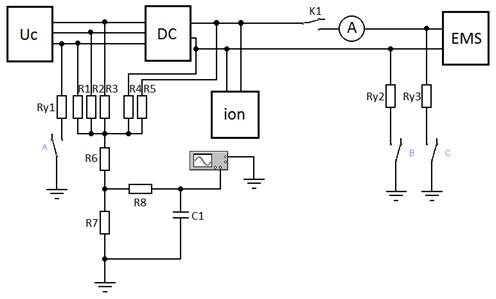

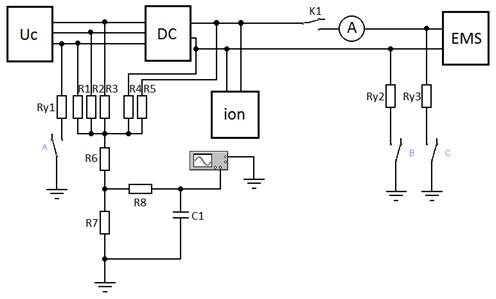

Принципиальная схема исследуемого участка сети приведена на рисунке 5.

Рисунок

5 – Схема исследуемого участка электрической сети

На схеме обозначены элементы:

Uc

– трёхфазная обмотка низшего напряжения силового

трансформатора;

R1–R7

– сопротивления образующие искусственную

нейтраль;

Ry1–Ry3

– сопротивления утечек;

DC –

трёхфазный управляемый выпрямитель по схеме Ларионова;

ion

– управляемые проводимости;

EMS

– электромагнитная муфта скольжения.

Буквами

A, B, C – обозначены места имитации утечек в сети;

К1 – управляемый ключ, с помощью которого к сети подключается

ЭМС.

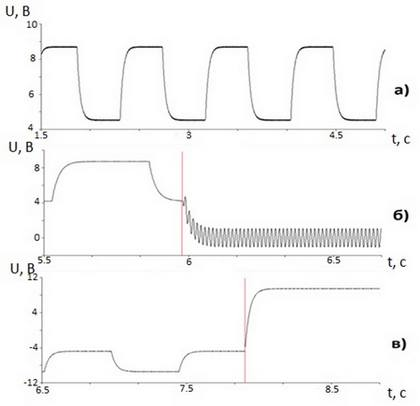

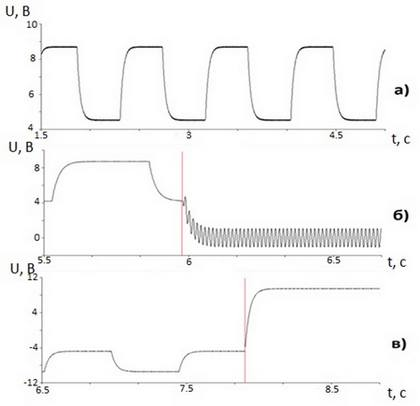

В

ходе моделирования были получены графики изменения напряжения смещения

искусственной нейтрали, фрагменты которых представлены на рисунке 6.

Установлено, что амплитуда переменного напряжения смещения нейтрали

однозначно соответствует эквивалентной проводимости электрической сети

относительно земли при всех возможных комбинациях снижения проводимости

(симметричных трехфазных, двухполюсных, однофазных, двухфазных и

однополюсных).

Рисунок

6 – Графики напряжения смещения искусственной нейтрали

На

рисунке 6 представлены следующие графики изменения напряжения смещения

искусственной нейтрали:

а)

напряжения смещения нейтрали без утечек тока;

б)

напряжения смещения нейтрали при однофазной утечке;

в)

напряжения смещения нейтрали при однополюсной утечке.

4.3

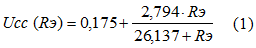

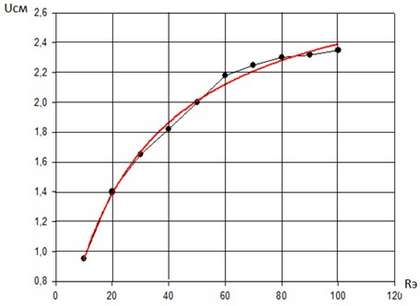

Получение аналитической зависимости

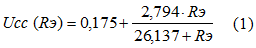

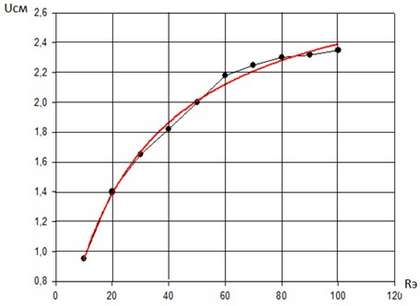

Аналитическая зависимость напряжения смещения нейтрали от

эквивалентного сопротивления (1) была получена методом наименьших

квадратов в пакете SigmaPlot при помощи аппроксимации зависимости,

полученной при компьютерном эксперименте (рисунок 7).

Рисунок

7 – Зависимость напряжения смещения нейтрали от эквивалентного

сопротивления

Выводы

Полученная

зависимость

позволяет получить исходные данные для

разработки новой системы контроля и защиты электрической сети питания

ЭМС привода горной машины.

При

написании данного

автореферата квалификационная работа магистра

еще не завершена. Окончательное завершение работы: декабрь 2012 г.

Полный текст работы и материалы по теме работы могут быть получены у

автора или его научного руководителя после указанной даты.

Перечень

ссылок

1. ЗАО НПП «Макеевский завод шахтной

автоматики».

Аппаратура управления очистным и проходческим оборудованиями КД-А

[Электронный ресурс] – режим доступа:

http://mzsha.inf.ua/КД-А.html

2. ГОСТ 22929–78 «Аппараты защиты от

токов

утечки

рудничные для сетей напряжением до 1200 В».

3. Щуцкий В.И. Повышение надежности и безопасности

электромеханических

систем с ПЧ. М.: Недра, 1996 – 167 с.

4. А.С. 1273547, МКИ Е 21 С 35/24. Тиристорное

устройство управления и

защиты электромагнитной муфты скольжения привода горной машины /

Дубинин С.В., Гринь К.А., Сидоренко И.Т. – Опубл. 30.11.86;

Бюл. №44.

5. Савицкий В.Н., Стадник Н.И. Защита от токов утечки в

комбинированных

распределительных сетях угольных шахт. [Электронный

ресурс] –

режим

доступа: http://ukrniive.com.ua/ru/article/current_leakage.htm

6. Шурин Е.С. Определение параметров изоляции фаз относительно земли в

сети с изолированной нейтралью. М.: Электричество, 1984. №9 –

74 с.

7. Евстифеев А. В. Микроконтроллеры AVRсемейства Tiny и Mega

фирмы ATMEL – Москва.: Издательский дом

«Додека – ХХ1», 2004. – 65 c.

8. Щетинин Т.А. Электромагнитные муфты скольжения. / Щетинин

Т.А. –

М.: Энергоатомиздат, 1985. – 272 c., ил.

9. Гуцалюк С.В. Повышение эксплуатационной эффективности вынесенной

системы подачи комбайна УКД-250 на основе обоснования рациональных

параметров автоматизированного электропривода: Автореф. магистерской

работы. [Электронный ресурс] – режим доступа:

http://masters.donntu.ru/2010/fkita/gutsalyuk/diss/index.htm

10. Богданов А.Н. Исследование динамических процессов в скребковом

конвейере с приводом на основе индукционного тормоза и

совершенствование системы автоматического управления: Автореф.

магистерской работы. [Электронный ресурс] – режим

доступа:

http://masters.donntu.ru/2011/fkita/bogdanov/

diss/index.htm

11. Мезникова Е.А. Повышение

технического уровня вынесенной системы подачи очистного комбайна УКД

200-250: Автореф. магистерской работы. [Электронный

ресурс] –

режим доступа:

http://masters.donntu.ru/2009/fema/meznikova/diss/index.htm