Реферат по теме выпускной работы

Содержание

- 1. Введение. Актуальность темы.

- 2. Образ конструкций крепи, применяемых для поддержания подготовительных выработок.

- 3. Анализ опыта применения различных конструкций крепи для поддержания выработок в условиях шахты.

- 4. Выводы.

- 5. Список источников.

1. Введение. Актуальность темы

Угольная промышленность – одна из ведущих отраслей народного хозяйства, важнейшая задача, которой в условиях рыночной экономики состоит в повышении эффективности производства и снижении себестоимости продукции. К 2010 году намечено увеличить добычу угля до 100 млн т. За последние годы правительством Украины разработаны и утверждены две программы, цель которых – повысить эффективность работы угольной промышленности. Это Програма реформування і фінансового оздоровлення підприємств вугільної промисловості на 2000-й рік

и Українське вугілля

. Выполнение этих программ, направленных на внедрение в угольной промышленности передовых технологий обеспечило бы поступательное развитие экономики всей страны. В настоящее время техническое состояние шахтного фонда угольной промышленности Украины продолжает ухудшаться. Так, около 80% угольных шахт работают без реконструкции более 20 лет, причем третья часть из них введена в эксплуатацию в довоенный период. Учитывая то обстоятельство, что последние 14 лет ежегодно терялось 7,6 млн т. производственных мощностей, для выполнения поставленных перед отраслью задач необходимо резко увеличить объемы проведения горных выработок , среди которых 70–80% занимают вскрывающие и подготовительные. За последние 20 лет количество шахт, ведущих разработку угля на глубине более 700 м, выросло в 2 раза.

Увеличение глубины разработки угольных пластов, развитие на них очистных работ приводит к интенсивному воздействию горного давления на устойчивость подземных выработок через различные формы его проявления, которые зависят от совокупности влияния целого ряда горно-геологических и горнотехнических факторов, присущих условиям каждой шахты. Несмотря на снижение протяженности горных выработок угольных шахт Украинского Донбасса в связи с их закрытием за последние годы и увеличением затрат на ремонт этих выработок, состояние последних не улучшается. В среднем, 15% из них по протяженности на конец каждого года не удовлетворяет эксплуатационным требованиям. Одной из основных причин такого положения является высокая трудоемкость работ по содержанию выработок при весьма низком (1,5–2%) уровне их механизации.

На сегодняшний день около 90% поддерживаемых на шахтах выработок закреплены металлической арочной податливой крепью. Более половины от протяженности этих выработок деформирована. Как система крепления арочная крепь имеет ряд недостатков. Фактически она не поддерживает выработку до тех пор, пока вмещающие породы не разрушатся и не начнут смещаться в выработку, нагружая рамы крепи. То есть, крепь работает в пассивном режиме и не препятствует разрушению вмещающего массива. Кроме этого основными недостатками применения арочной крепи являются:

- Большая металлоемкость.

- Крепь не включается в работу сразу после обнажения породного контура выработки.

- Невозможность полной механизации процесса крепления (затяжка рам и забутовка закрепного пространства производится вручную. Трудоемкость процесса крепления выработки арочной крепью достигает 80% от общей трудоемкости проведения выработки).

- Традиционная конструкция арочной крепи не соответствует условиям ее нагружения (нет соосности между направлением податливости крепи и направлением наибольших смещений контура выработки).

2. Образ конструкций крепи, применяемых для поддержания подготовительных выработок.

Крепь горная – горнотехническое сооружение, возводимое в подземных горных выработках для обеспечения их устойчивости, технологической сохранности, а также управления горным давлением. При этом крепь горная выполняет одну или совокупность следующих функций:

- Oхрана подземного сооружения от обвалов и вывалов горной породы.

- Oбеспечение проектных размеров поперечного сечения подземных сооружений на весь срок их эксплуатации.

- Восприятие внешних и внутренних(в частности, давления воды в гидротехнических тоннелях) нагрузок и их перераспределение для вовлечения в работу окружающего породного массива.

- Предотвращение разрушения, разупрочнения породы от выветривания, размокания и других воздействий воздуха и воды.

- Уменьшение шероховатости поверхности и вследствие этого снижение потерь напора воздуха и воды на трение.

Различают следующие конструкции горной крепи:

- Деревянная крепь. Основной вид – крепежная рама, состоящая из верхняка, стоек (неполная рама) и лежня – полная рама. Чаще всего рамы бывают трапециевидной формы, прямоугольной (реже) и редко – неправильной формы. Крепят рамами всплошную или в разбежку. Раскрепляют клиньями, делают затяжку, за ней – забутовывают. Диаметр леса – 16–32 см. Концы стоек заостряют. Соединение элементов крепи: в лапу, в зуб, в шип, в стык, в паз и т.д. Наклон стоек у рам – 80–85. Применяют также при крепких боковых породах и бесстоечную крепь и срубовую (венцовую).

- Металлическая крепь. Применяется в виде трапециевидных рам, бочкообразных, арок, колец, которые могут быть жесткими, податливыми и шарнирными. Рамы, кольца и арки устанавливают в разбежку через 0,5–1,2 м и затягивают деревянной, железобетонной затяжкой, металлической решеткой или сеткой. Трапециевидные рамы выполняют из двутавров № 16–27. Верхняк со стойкой соединяют с помощью специальных башмаков или накладок. Нижний конец стойки опирается на плитку или деревянный лежень через литой или сварной башмак. Расход металла на эту крепь очень велик, практически нет податливости, единственное достоинство – простота изготовления.

- Арочная жесткая крепь (АЖ) изготавливается в виде жесткой двухшарнирной арки из двух полуарок, соединенных в замке с помощью накладок и болтов.

- Арочная шарнирная (АШ) бывает треx и пятишарнирная. Наибольшую податливость обеспечивает пятишарнирная.

- Арочная податливая крепь (АП). Из спецпрофиля применяется для крепления выработок в условиях вертикального неустановившегося горного давления. Элементы арки соединяют внахлестку и стягивают двумя хомутами. Длина нахлестки – 300 мм. Профили 27, 22 и 17 кг/м; податливость достигается за счет скольжения элементов – 30 – 35мм. Достоинство – большой срок службы. Требует весьма тщательного соединение элементов крепи, иначе могут произойти скручивание, перекосы арки и как следствие потеря податливости.

- Каменная и бетонная крепь. Применяется для крепления выработок с большим сроком службы при значительном горном давлении вне зоны влияния очистных работ. Основная форма при вертикальном горном давлении – сводчатая с вертикальными стенками. Своды бывают: полуциркульные (hc=0,5); повышенные (hc>0,5); пониженные (hc<0,5). По очертаниям – цилиндрические, очерченные одним радиусом; трехцентровые(коробовые), очерченные двумя радиусами из трех центров и параболические. При значительном горном давлении не только сверху, но и с боков или даже со стороны почвы применяют подковообразную форму сечения – очерчивается из трех центров; замкнутую (подковообразную с обратным сводом) и кольцевую. Фундаменты каменной и бетонной крепи заглубляют в подошву на 25–50 см, а при наличии водоотливной канавки – на 50–100 см. В крепких породах стены заглубляют на 20–30 см без фундамента. Каменная крепь кладется из штучных камней на цементно–песчаном растворе состава 1:3. Закрепное пространство забучивают породой и заливают раствором 1:5–1:7. Толщина забутовки не должна превышать 10–15 см. При значительном горном давлении применяют каменную податливую крепь: камни кладут без раствора с укладкой упругих прокладок, например деревянных. Забутовка производится без заливки раствором. Бетонная крепь прочна, монолитна, возведение ее легко механизировать. Набрызг-бетонная крепь, получаемая в результате безопалубного бетонирования, наиболее прочна, хорошо сцепляется с породой. Мал расход бетона, возможна полная механизация и выполнение работ у забоя. Набрызг–бетонная крепь применяется иногда в сочетании со штанговой крепью, иногда – с металлической рамной.

- Железобетонная крепь. Монолитную железобетонную крепь применяют в наиболее ответственных капительных выработках при больших нагрузках, особенно неравномерных. Применяют гибкую – прут, жесткую – двутавр, швеллер, рельс и смешанную арматуру. Очень высокая трудоемкость. Сборная железобетонная крепь применяется в выработках самой различной формы и бывают жесткой и податливой. Элементы ее изготавливают индустриальными методами и собирают на месте работ. Стоимость крепи довольно высока. Различают два основных вида крепи: рамную, устанавливаемую вразбежку с затяжками и панельную сплошную из тюбингов, плит или блоков. Применение этой крепи сдерживается отсутствием хороших крепеукладчиков.

- Штанговая крепь. Еще она называется анкерная: представляет собой систему закрепленных в шпурах штанг, расположенных по контуру или кровле выработки и, как бы связывающих массив пород и поддерживающих его с помощью подхватов, опорных плиток или сетки. Штанги применяются металлические, железобетонные, деревянные, сталеполимерные. Конструкций замков очень много. Применение штанговой крепи снижает трудоемкость крепления в 1,5–2 раза и дает большую экономию.

- Крепь сопряжений. На закруглениях и сопряжениях ширина выработки увеличивается, и рамы крепи ставят по радикальным направлениям. При тюбинговой и кольцевой железобетонной крепи применяют либо кольцевые конические вставки, либо конические, кольца с сегментами переменной ширины. Сопряжения могут быть прямыми, или косыми. При плоском перекрытии в месте примыкания к выработке другой ставят камерную раму, на которую опирают верхняки крепи примыкающей выработки. При прямом примыкании рядом с камерной рамой ставят первую раму примыкающей выработки.

- Временная крепь. Поддерживающая временная крепь применяется до возведения постоянной в виде отдельных стоек, неполных рам, арок из легкого проката, штанг и т.д. Свод можно поддерживать (при устойчивых боках) арками из профиля, укрепляемые закладными штырями или штангами. Вот один из видов ограждающей от заколов крепи. Это подвесные верхняки с затяжкой. Временная крепь обычно извлекается при возведении постоянной.

3. Анализ опыта применения различных конструкций крепи для поддержания выработок в условиях шахты

Кардинально улучшить технические и экономические показатели работы шахт, а также состояние горных выработок можно путем применения анкерной крепи. На угольных шахтах за рубежом происходит неуклонное увеличение объемов применения анкерного крепления, доля которого уже сегодня составляет: Австралия – 87%, КНР – 83 %, США – 52 %. Это позволяет в 5–10 раз уменьшить расход металлопроката, бетона, леса; в 3–5 раз повысить производительность работ при креплении выработок; в 2–3 раза повысить темпы проходки; вдвое сократить затраты на крепление и поддержание крепи в рабочем состоянии в период эксплуатации.

Так, например, применение анкерного крепления на шахтах Великобритании позволило снизить долю затрат на проведение выработок в себестоимости 1 т угля с 42% при металлоарочном креплении до 15% при анкерном креплении. При этом темпы проведения выработок составили 650–680 м/месяц.

В научно-технической литературе представлено большое количество результатов исследований характера взаимодействия различных конструкций крепи (в том числе и анкерной) с массивом. Это работы А. П. Широкова, В. Т. Глушко, А. А. Борисова, Н. И. Мельникова, Л. М. Ерофеева, А. Н. Зорина, Б. К. Чукуна, А. В. Ремезова, И. А. Юрченко, А. Н. Шашенко, В. В. Виноградова, А. Югона, А. Коста и др. В них достаточно глубоко исследованы механизм формирования нагрузки на рамные крепи, особенности и закономерности деформирования вмещающего выработки массива. Однако, в работах, посвященных анкерному креплению, в основном рассмотрены вопросы конструкции анкеров, технологии их возведения и расчета параметров. При этом анкера рассматриваются как несущие конструкции, без учета особенностей их взаимодействия с вмещающим массивом.

В качестве примера познакомимся с результатами наблюдений в шестом северном конвейерном штреке пласта m5 горизонта 450 м. Выработка длиной 1840 м проведена комбайном. со средней скоростью 280 м/мес. При отработке лав по пласту m5 на шахте применяется столбовая система разработки с выемкой столбов по простиранию.

Непосредственная кровля пласта представлена алевролитом, малоустойчивым Б3 сосвойствами близкими к аргиллиту. Выше залегает песчаник средней крепости. Еще выше – аргиллит средней крепости, малоустойчивый (Б3). Угольный пласт m5 сложного строения, общей мощностью от 1,10 до 1,40 м и прочностью на сжатие 15 МПа. Угол падения – 10 градусов. Непосредственно в почве пласта залегает аргиллит средней крепости, среднеустойчивый (П2). Основная почва – песчаник средней крепости.

Выработка закреплена связной анкерной крепью со стороны кровли. Плотность установки сталеполимерных анкеров в кровлю – 1,0 анк/м2.Сечение выработки – прямоугольное. Анкеры длиной 2,4 м устанавливались в забое выработки под подхват из СВП-22 длиной 4,0 м. Выработка пройдена с нижней подрывкой, максимальная глубина кото-рой составляла 1,5 м. В течение всего периода наблюдений замерные станции находились вне зоны влияния очистного забоя.

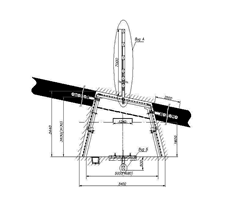

В кровле и боках выработки, в пределах пикетов 62, 72 и 89 было заложено 6 комплексных замерных станций, оборудованных глубинными и контурными реперами (рис. 1). Замерные станции оборудовались непосредственно в забое выработки.

Каждая станция представляла собой 3 скважины глубиной до 7 м, пробуренные в кровлю и бока выработки, оборудованные глубинными реперами, и один контурный репер в почву выработки. Расстояние между центрами глубинных реперов в скважине составляло от 0,3 до 0,5 м. Измерения проводились с помощью рулетки конструкции ВНИМИ (погрешность измерения рулеткой ±0,5 мм). Производство замеров на станциях производилось в соответствии с методикой ВНИМИ

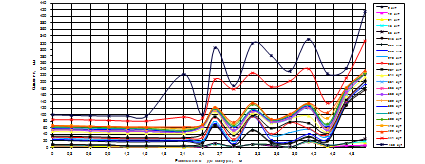

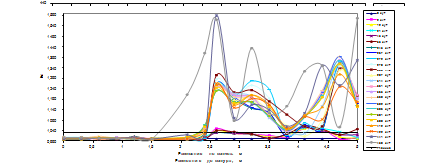

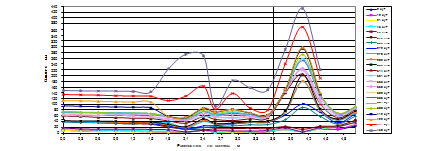

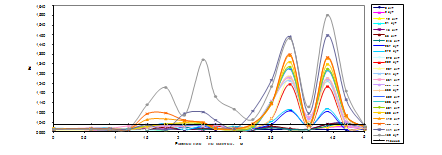

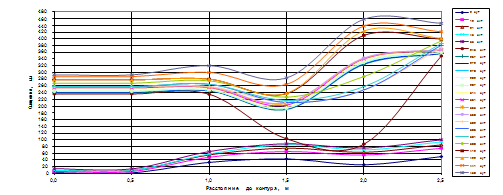

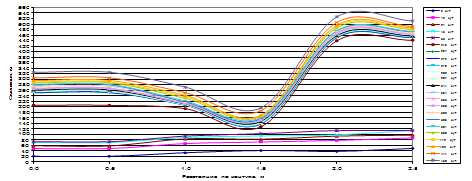

Для изучения процесса развития деформаций во вмещающем выработку массиве, строились графики смещений глубинных реперов в скважинах, пробуренных в кровле и боках, в направлении от контура выработки вглубь массива, а также графики изменения коэффициента разрыхления на участках между реперами (рис. 2–9). Поскольку характер смещений реперов на замерных станциях существенно не отличается, а объем статьи ограничен, приведем наиболее характерные графики.

Породы, на участке скважины между глубинными реперами считались разрушенными, если величина относительных деформаций (коэффициента разрыхления пород) превышала предельное значение. Согласно исследованиям, проведенным в МГИ под руководством И. Л. Черняка предельные относительные деформации для глинистого сланца составляют 3*10-2, а для песчаного сланца 2*10-2

Как видно из данных представленных на рис. 2, 3, 6, 7 уже на вторые сутки наблюдений, разрушения пород в боках выработки произошли на расстоянии 0,5–1,0 м и 2,0–2,5 м от контура . В кровле выработки, в это же время произошло разрушение пород на участках скважины, удаленных на 2,6–2,9 м и 4,1–4,7 м. На сорок пятые сутки наблюдений, наибольшие значения коэффициентов разрыхления зафиксированы по всей длине боковой скважины (от 0,5 до 2,5 м). В вертикальной скважине, за этот период, значительные деформации происходят на участке скважины, удаленной от контура на 3,5–5,0 м. К пятьдесят пятым суткам наблюдений разрушения пород в кровле продолжаются на этих же участках и распространяются вглубь массива на участки 2,4–2,6 м и 4,7–5,0 м. В дальнейшем, происходит распространение деформаций вглубь массива в боках выработки, которое сопровождается разрушением пород кровли на участке вертикальной скважины 1,5–2,4 м, в направлении к контуру выработки. На 450 сутки наблюдений разрушением охвачены породы, удаленные на 1,5–5,0 м от контура в кровлю и на 0,8–2,5 м в бока.

Анализируя графики, представленные на рис. 4, 5 , 8, 9 можно заметить, что на вторые сутки наблюдений разрушения пород в боках выработки произошли на удалении 0,5–1,0 м и 2,0–2,5 м от контура. В этот же период, в кровле выработки, разрушения имели место на участках 2,4–2,6 м; 3,5–4,4 м и 4,7–5,0 м. Как показали дальнейшие наблюдения,, продолжающиеся разрушения пород в боках на участках 0,5–1,0 м и 1,5–2,0 м сопровождались запредельным деформированием пород кровли на участках 2,4–2,6 м и 3,5–5,0 м. На 55 сутки наблюдений, породы на участке боковой скважины 0,5–2,0 м от контура были разрушены. Это привело к разрушению пород в кровле на удалении 1,8–2,1 м от контура и дальнейшему разрыхлению пород на уже разрушенных участках. Продолжающиеся интенсивные разрушения пород в боках выработки на удалении 0,5–1,0 м и 1,5–2,0 м к 450 суткам наблюдений привели к распространению запредельных деформаций в кровле на удалении 1,5–2,6 м и 3,5–5,0 м от контура.

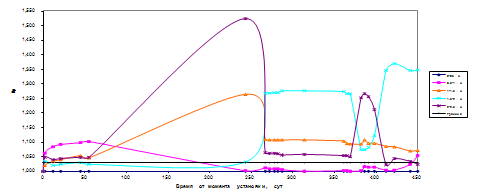

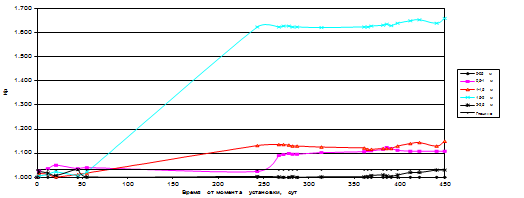

За период наблюдений 361–589 суток смещения контура на замерных станциях составили: от 67 до 150 мм со стороны кровли и 95–325 мм – со стороны боков выработки. Интенсивные смещения пород со стороны боков выработки приводили к разрушениям стоек крепи и пластическим деформациям угольного массива в сторону подхватов.

Выводы

В результате выполненных исследований были установлены следующие особенности деформирования вмещающих пород. До момента начала ведения очистных работ, деформации контура выработок не значительные. Максимальные смещения кровли составляют до 180 мм, а боков – до 365 мм. В целом, состояние выработок хорошее. Деформирование пород в глубине массива носит следующий характер. До момента включения анкеров в работу (2–8 суток) разрушения в кровле происходят от контура выработки на глубину до 0,5 м. Затем, разрушаются породы в глубине массива, за пределами заанкерованной области. Заанкерованная область пород практически не разрушается, при этом, наибольшие смещения породного обнажения в кровле выработки наблюдаются посередине пролета (происходит плавный прогиб), а вблизи стенок – образуются пластические шарниры. В боках выработки разрушения пласта и пород происходят на глубину до 2,5 м и проявляются в виде выдавливания верхней пачки угля и пород непосредственной почвы пласта. Очевидно, это связано с наличием в боках выработки слабых вмещающих пород. При этом деформирование носит пластический характер.

Список источников

- Указания по рациональному расположению, охране и поддержанию горных выработок на угольных шахтах СССР. – Изд. 4-е, дополненное. Л., 1986. 222 с.

- КД 12.01.01.501-98. – Система обеспечения надежного и безопасного функционирования горных выработок с анкерным креплением. Общие технические требованиям.

- СОУП 10.1.05411357.010. – Система обеспечения надежного и безопасного функционирования горных выработок с анкерным креплением. Общие технические требования, 2007. 62 с.

- Плетнев В. А., Касьян Н. Н., Петренко Ю. А., Новиков А. О., Сахно И. Г. – Результаты внедрения анкерных систем для поддержания горных выработок на шахте

Добропольская

// Геотехнологии и управление производством ХХI века. Монография в 2-х томах. ДонНТУ, ДЦНПГО, 2006. с. 39–44. - Новиков А. О., Сахно И. Г. – Исследование особенностей деформирования породного массива, вмещающего выработку, закрепленную анкерной крепью // Известия Донецкого горного института. – Донецк: ДонНТУ, 2007. – № 1. c. 82–88.

- Новиков А. О., Гладкий С. Ю., Шестопалов И. Н. – Об особенностях деформирования породного массива, вмещающего подготовительные выработки с анкерным креплением // Известия Донецкого горного института. – Донецк: ДонНТУ, 2008. – № 1. c. 120–129.

- КД 12.01.01.201-98. – Расположение, охрана и поддержание горных выработок при отработке угольных пластов на шахтах. Методические указания, 1998. 149 с.