Реферат за темою випускної роботи

Зміст

- 1. Вступ. Актуальнiсть теми.

- 2. Образ конструкций крепи, применяемых для поддержания подготовительных выработок.

- 3. Анализ опыта применения различных конструкций крепи для поддержания выработок в условиях шахты.

- 4. Висновки.

- 5. Перелік посилань.

1. Вступ. Актуальнiсть теми.

Вугільна промисловість – одна з провідних галузей народного господарства, найважливіше завдання, яку в умовах ринкової економіки полягає в підвищенні ефективності виробництва і зниження собівартості продукції. До 2010 року намічено збільшити видобуток вугілля до 100 млн т. За останні роки урядом України розроблено і затверджено дві програми, мета яких – підвищити ефективність роботи вугільної промисловості. Це Програма реформування і фінансового оздоровлення підприємств вугільної промисловості на 2000-й рік

та Українське вугілля

. Виконання цих програм, спрямованих на впровадження у вугільній промисловості передових технологій забезпечило б поступальний розвиток економіки всієї країни. В даний час технічний стан шахтного фонду вугільної промисловості України продовжує погіршуватися. Так, близько 80% вугільних шахт працюють без реконструкції понад 20 років, причому третина з них введена в експлуатацію в довоєнний період. Враховуючи ту обставину, що останні 14 років щороку втрачалося 7,6 млн т. виробничих потужностей, для виконання поставлених перед галуззю завдань необхідно різко збільшити обсяги проведення гірничих виробок, серед яких 70–80% займають розпаковують і підготовчі. За останні 20 років кількість шахт, які ведуть розробку вугілля на глибині понад 700 м, зросла в 2 рази.

Збільшення глибини розробки вугільних пластів, розвиток на них очисних робіт призводить до інтенсивного впливу гірничого тиску на стійкість підземних виробок через різні форми його прояви, які залежать від сукупності впливу цілого ряду гірничо-геологічних і гірничотехнічних чинників, притаманних умовам кожної шахти. Незважаючи на зниження протяжності гірничих виробок вугільних шахт Українського Донбасу у зв’язку з їх закриттям за останні роки і збільшенням витрат на ремонт цих виробок, стан останніх не поліпшується. У середньому, 15% з них за довжиною на кінець кожного року не задовольняє експлуатаційним вимогам. Однією з основних причин такого становища є висока трудомісткість робіт з утримання виробок при досить низькому (1,5–2%) рівень їх механізації.

На сьогоднішній день близько 90% підтримуваних виробок на шахтах закріплені металевого аркового податливою кріпленням. Більше половини від протяжності цих виробок деформована. Як система кріплення арочна кріплення має ряд недоліків. Фактично вона не підтримує вироблення до тих пір, поки вміщуючі породи не зруйнуються і не почнуть зміщуватися у виробку, навантажуючи рами кріплення. Тобто, кріплення працює в пасивному режимі і не перешкоджає руйнуванню вміщує масиву. Крім цього основними недоліками застосування аркового кріплення є:

- Велика металоємність.

- Кріплення не включається в роботу відразу після оголення породного контуру виробки.

- Неможливість повної механізації процесу кріплення (затягування рам і забутовка закріпного простору виробляється вручну. Трудомісткість процесу кріплення виробки арочним кріпленням досягає 80% від загальної трудомісткості проведення виробки).

- Традиційна конструкція аркового кріплення не відповідає умовам її навантаження (немає співвісності між напрямком податливості кріплення і напрямком найбільших зміщень контуру виробки).

2. Образ конструкцій кріплення, що застосовуються для підтримання підготовчих виробок.

Кріплення гірська – горнотехническое споруда, що зводиться в підземних гірських виробок для забезпечення їх стійкості, технологічної безпеки, а також керування гірським тиском. При цьому кріплення гірська виконує одну або сукупність наступних функцій:

- Охорона підземного споруди від обвалів і вывалов гірської породи.

- Забезпечення проектних розмірів поперечного перерізу підземних споруд на весь строк їх експлуатації.

- Сприйняття зовнішніх і внутрішніх (зокрема, тиску води в тунелях гідротехнічних) навантажень і їх перерозподіл для залучення в роботу навколишнього породного масиву.

- Запобігання руйнування, знеміцнення породи від вивітрювання, розмокання та інших впливів повітря і води.

- Зменшення шорсткості поверхні і внаслідок цього зниження втрат напору повітря і води на тертя.

Розрізняють такі конструкції гірської кріплення:

- Дерев’яне кріплення. Основний вид – кріпильна рама, що складається з верхняка, стійок(неповна рама) і лежня – повна рама. Найчастіше рами бувають трапецієподібної форми, прямокутної (рідше) і рідко-неправильної форми. Кріплять рамами суцільно або в розбіг. Розкріплюють клинами, роблять затяжку, за нею – забутовывают. Діаметр лісу – 16–32 м. Кінці стійок загострюють. З’єднання елементів кріплення: в лапу, зуб, в шип, в стик, в паз і т. д. Нахил стійок у рам – 80–85. Застосовують також при міцних бічних породах і бесстоечную кріплення і срубовую (венцовую).

- Металеві кріплення. Застосовується у вигляді трапецієподібних рам, бочкообразных, арок, кілець, які можуть бути жорсткими, податливими і шарнірними. Рами, кільця і арки встановлюють у розбіг через 0,5–1,2 м і затягують дерев'яної, залізобетонною затяжкою, металевою сіткою або сіткою. Трапецієвидні рами виконують з двотаврів № 16–27. Верхняк зі стійкою з'єднують за допомогою спеціальних черевиків або накладок. Нижній кінець стійки спирається на плитку або дерев'яний лежень через литий або зварений башмак. Витрата металу на цю кріплення дуже великий, практично немає податливості, єдине достоїнство – простота виготовлення.

- Арочна жорстка кріплення (АЖ) виготовляється у вигляді жорсткої двошарнірні арки з двох напіварок, сполучених в замку за допомогою накладок і болтів.

- Арочна шарнірна (АШ) буває трьох і пятишарнирная. Найбільшу податливість забезпечує пятишарнирная.

- Арочна податлива кріплення (АП). З спецпрофілю застосовується для кріплення виробок в умовах вертикального неустановившегося гірського тиску. Елементи арки з’єднують внапусток і стягують двома хомутами. Довжина напуску – 300 мм. Профілі 27, 22 і 17 кг/м; податливість досягається за рахунок ковзання елементів – 30–35 мм. Гідність – великий термін служби. Вимагає дуже ретельного з’єднання елементів кріплення, інакше можуть статися скручування, перекоси арки і як наслідок втрата податливості.

- Кам’яна і бетонна кріплення. Застосовується для кріплення виробок з великим терміном служби при значному гірському тиску поза зоною впливу очисних робіт. Основна форма при вертикальному гірському тиску – склепінчаста з вертикальними стінками. Склепіння бувають: напівциркульні (hc=0,5); підвищені (hc>0,5); знижені (hc<0,5). За обрисами – циліндричні, окреслені одним радіусом; трехцентровые (коробові), окреслені двома радіусами з трьох центрів і параболічні. При значному гірському тиску не тільки зверху, але і з боків або навіть з боку грунту застосовують підковоподібну форму перерізу – окреслюється з трьох центрів; замкнуту (підковоподібну із зворотним зводом) і кільцеву. Фундаменти кам’яної та бетонного кріплення заглиблюють в підошву на 25–50 см, а при наявності водовідливної канавки – на 50–100 див. В міцних породах стіни заглиблюють на 20–30 см без фундаменту. Кам’яна кріплення кладеться з штучних каменів на цементно-піщаному розчині складу 1:3. Закрепное простір забучивают породою і заливають розчином 1:5–1:7. Товщина забутовки не повинна перевищувати 10–15 див. При значному гірському тиску застосовують кам’яну податливу кріплення: камені кладуть без розчину з укладанням пружних прокладок, наприклад дерев’яних. Забутовка проводиться без заливання розчином. Бетонна кріплення міцна, монолітна, зведення її легко механізувати. Набризк-бетонна кріплення, одержувана в результаті безопалубного бетонування, найбільш міцна, добре зчіплюється з породою. Малий витрата бетону, можлива повна механізація і виконання робіт у вибою. Набризк–бетонна кріплення застосовується іноді у поєднанні з штанговой кріпленням, іноді – з металевої рамної.

- Залізобетонна кріплення. Монолітну залізобетонну кріплення застосовують у найбільш відповідальних капітельних виробках при великих навантаженнях, особливо нерівномірних. Застосовують гнучку–прут, жорстку–двотавр, швелер, рейок і змішану арматуру. Дуже висока трудомісткість. Збірна залізобетонна кріплення застосовується у виробках самої різної форми і бувають жорсткою і податливою. Елементи її виготовляють індустріальними методами і збирають на місці робіт. Вартість кріплення досить висока. Розрізняють два основних види кріплення: рамну, що встановлюється вразбежку з затяжками і панельну суцільну з тюбінгів, плит або блоків. Застосування цієї кріплення стримується відсутністю хороших крепеукладчиков.

- Штанговая кріплення. Ще вона називається анкерна: являє собою систему закріплених у шпурах штанг, розташованих по контуру або покрівлі виробки і, як би зв'язують масив порід і підтримують його з допомогою підхватів, опорних плиток або сітки. Штанги застосовуються металеві, залізобетонні, дерев’яні, сталеполимерные. Конструкцій замків дуже багато. Застосування штанговой кріплення знижує трудомісткість кріплення в 1,5–2 рази і дає велику економію.

- Кріплення сполучень. На заокругленнях і з’єднаннях ширина вироблення збільшується, і рами кріплення ставлять по радикальних напрямків. При тюбінгового та кільцевої залізобетонної кріплення застосовують або кільцеві конічні вставки, або конічні кільця з сегментами змінної ширини. Сполучення можуть бути прямими або косими. При плоскому перекритті в місці примикання до вироблення інший ставлять камерну раму, на яку спирають верхняки кріплення примикає виробітку. При прямому примиканні поруч з камерної рамою ставлять першу раму примикає виробітку.

- Тимчасова кріплення. Підтримуюча тимчасова кріплення застосовується до зведення постійної у вигляді окремих стійок, неповних рам, арок з легкого прокату, труб і т. д. Звід можна підтримувати (при стійких боках) арками з профілю, укріплюються заставними штирями або штангами. Ось один з видів огороджувальної від заколовши кріплення. Це підвісні верхняки із затягуванням. Тимчасова кріплення зазвичай витягується при зведенні постійною.

3. Аналіз досвіду застосування різних конструкцій кріплення для підтримання виробок в умовах шахти.

Кардинально поліпшити технічні та економічні показники роботи шахт, а також стан гірничих виробок можна шляхом застосування анкерного кріплення. На вугільних шахтах за кордоном відбувається неухильне збільшення обсягів застосування анкерного кріплення, частка якого вже сьогодні складає: Австралія – 87%, КНР – 83 %, США – 52 %. Це дозволяє в 5–10 разів зменшити витрату металопрокату, бетону, ліси; 3–5 разів підвищити продуктивність робіт при кріпленні виробок; у 2–3 рази підвищити темпи проходки; вдвічі скоротити витрати на кріплення і підтримання кріплення в робочому стані в період експлуатації.

Так, наприклад, застосування анкерного кріплення на шахтах Великобританії дозволило знизити частку витрат на проведення виробок у собівартості 1 т вугілля з 42% при металлоарочном кріпленні до 15% при анкерном кріпленні. При цьому темпи проведення виробок склали 650–680 м/місяць.

У науково–технічній літературі представлено велику кількість результатів досліджень характеру взаємодії різних конструкцій кріплення(у тому числі і анкерної) з масивом. Це роботи А. П. Широкова, В. Т. Глушко, А. А. Борисова, Н. І. Мельникова, Л. М. Єрофєєва, А. Н. Зоріна, Б. К. Чукуна, А. В. Ремезова, В. А. Юрченко, А. Н. Шашенко, В. O. Виноградова, А. Югона, А. Коста та ін. У них достатньо глибоко досліджено механізм формування навантаження на рамні кріплення, особливості та закономірності деформування вміщує виробки масиву. Однак, в роботах, присвячених анкерного кріплення, в основному розглянуті питання конструкції анкерів, технології їх зведення і розрахунку параметрів. При цьому анкера розглядаються як несучі конструкції, без урахування особливостей їх взаємодії з вміщує масивом.

В якості прикладу познайомимося з результатами спостережень в шостому північному конвеєрному штреку пласта m5 горизонту 450 м. Вироблення довжиною 1840 м проведена комбайном з середньою швидкістю 280 м/міс. При відпрацьовуванні лав по пласту m5 на шахті застосовується стовпова система розробки з вийманням стовпів по простяганню.

Безпосередня покрівля пласта представлена алевролитом, малостійких Б3 сосвойствами близькими до аргиллиту. Вище залягає піщаник середньої фортеці. Ще вище – аргіліт середньої фортеці, малоустойчивый (Б3). Вугільний пласт m5 складної будови, загальною потужністю від 1,10 до 1,40 м і міцністю на стиск 15 МПа. Кут падіння – 10 градусів. Безпосередньо в грунті пласта залягає аргіліт середньої фортеці, среднеустойчивый. Основна грунт-піщаник середньої фортеці.

Вироблення закріплена зв’язковий анкерним кріпленням з боку покрівлі. Щільність установки сталеполимерных анкерів у покрівлю – 1,0 анк/м2.Перетин вироблення – прямокутне. Анкери довжиною 2,4 м встановлювалися у вибої виробки під підхоплення з СВП-22 довжиною 4,0 м. Вироблення пройдена з нижньої підриванням, максимальна глибина котрій становила 1,5 м. Протягом всього періоду спостережень замірні станції знаходилися поза зоною впливу очисного вибою.

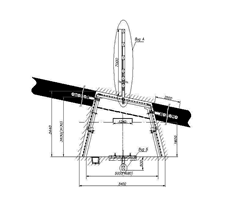

В покрівлі і боках виробки в межах пікетів 62, 72 і 89 було закладено 6 комплексних замірних станцій, обладнаних глибинними і контурними реперами (рис. 1). Замірні станції обладналися безпосередньо у вибої виробки.

Кожна станція являла собою 3 свердловини глибиною до 7 м, пробурені в покрівлю і боки виробки, обладнані глибинними реперами, і один контурний репер в грунт виробки. Відстань між центрами глибинних реперів в свердловині становила від 0,3 до 0,5 м. Вимірювання проводилися за допомогою рулетки конструкції ВНІМІ (похибка вимірювання рулеткою ±0,5 мм). Виробництво вимірів на станціях проводилося згідно з методикою ВНІМІ

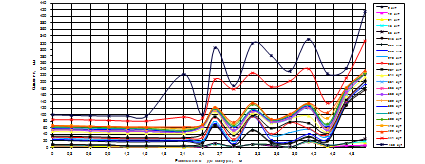

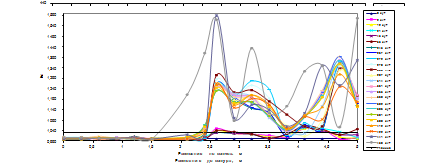

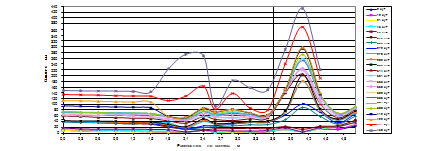

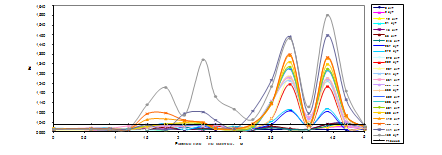

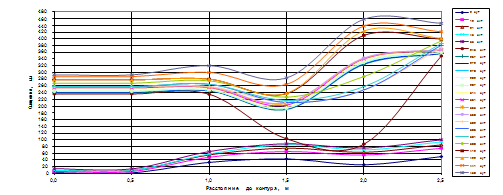

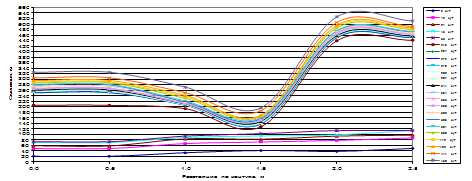

Для вивчення процесу розвитку деформацій під вміщає вироблення масиві, будувалися графіки зміщень глибинних реперів у свердловинах, пробурених в покрівлі і боках, в напрямку від контуру виробки вглиб масиву, а також графіки зміни коефіцієнта розпушення на ділянках між реперами (рис. 2–9). Оскільки характер зміщень реперів на замірних станціях суттєво не відрізняється, а обмежений обсяг статті, наведемо найбільш характерні графіки.

Породи, на ділянці свердловини між глибинними реперами вважалися зруйнованими, якщо величина відносних деформацій (коефіцієнта розпушення порід) перевищувала граничне значення. Згідно з дослідженнями, проведеними в МГІ під керівництвом В. Л. Черняка граничні відносні деформації для глинистого сланцю складають 3*10-2, а для піщаного сланцю 2*10-2

Як видно з даних, представлених на рис. 2, 3, 6, 7 вже на другу добу спостережень, руйнування порід у боках виробки відбулися на відстані 0,5–1,0 м і 2,0–2,5 м від контуру . У покрівлі виробки, в цей же час відбулося руйнування порід на ділянках свердловини, віддалених на 2,6–2,9 м і 4,1–4,7 м. На сорок п’яту добу спостережень, найбільші значення коефіцієнтів розпушення зафіксовані по всій довжині бічній свердловини (від 0,5 до 2,5 м). В вертикальній свердловині, за цей період, значні деформації відбуваються на ділянці свердловини, віддаленої від контуру на 3,5–5,0 м. До п’ятдесят п’ятим діб спостережень руйнування порід у покрівлі тривають на цих же ділянках і поширюються вглиб масиву на ділянки 2,4–2,6 м і 4,7–5,0 м. Надалі, відбувається поширення деформацій вглиб масиву в боках виробки, яке супроводжується руйнуванням порід покрівлі на ділянці вертикальної свердловини 1,5–2,4 м, у напрямку до контуру виробки. На 450 добу спостережень руйнуванням охоплені породи, віддалені на 1,5–5,0 м від контуру покрівлю та на 0,8–2,5 м в боки.

Аналізуючи графіки, представлені на рис. 4, 5, 8, 9 можна помітити, що на другу добу спостережень руйнування порід у боках виробки відбулися на відстані 0,5–1,0 м і 2,0–2,5 м від контуру. У цей же період, в покрівлі виробки, руйнування мали місце на дільницях 2,4–2,6 м; 3,5–4,4 м і 4,7–5,0 м. Як показали подальші спостереження, продовжуються руйнування порід в боках на ділянках 0,5–1,0 м і 1,5–2,0 м супроводжувалися позамежним деформацією порід покрівлі на ділянках 2,4–2,6 м і 3,5–5,0 м. На 55 добу спостережень, породи на ділянці бічної свердловини 0,5–2,0 м від контуру були зруйновані. Це призвело до руйнування порід у покрівлі на відстані 1,8–2,1 м від контуру і подальшого розпушення порід на зруйнованих ділянках. Тривають інтенсивні руйнування порід у боках виробки на відстані 0,5–1,0 м і 1,5–2,0 м до 450 діб спостережень привели до поширення позамежних деформацій у покрівлі на відстані 1,5–2,6 м і 3,5–5,0 м від контуру.

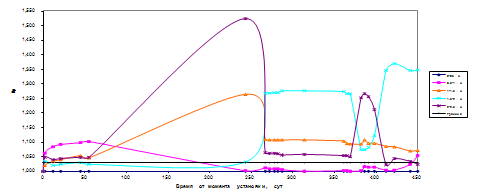

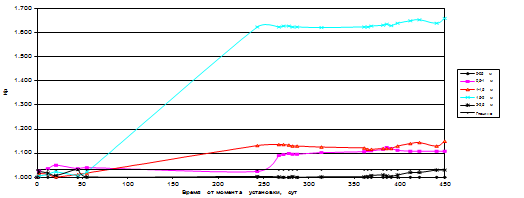

За період спостережень 361–589 доби зміщення контуру на замірних станціях склали: від 67 до 150 мм з боку покрівлі і 95–325 мм з боку боків виробки. Інтенсивні зміщення порід з боку боків виробки приводили до руйнувань стійок кріплення і пластичним деформаціям вугільного масиву в бік підхватів.

Висновки:

В результаті виконаних досліджень були встановлені наступні особливості деформування вміщуючих порід. До моменту початку ведення очисних робіт, деформації контуру виробок не значні. Максимальні зміщення покрівлі складають до 180 мм, а боків до 365 мм. В цілому, стан виробок хороше. Деформація порід у глибині масиву носить наступний характер. До моменту включення анкерів у роботу (2–8 діб) руйнування покрівлі походять від контуру виробки на глибину до 0,5 м. Потім, руйнуються породи в глибині масиву, за межами заанкерованной області. Заанкерованная область порід практично не руйнується, при цьому, найбільші зміщення породного оголення в покрівлі виробки спостерігаються посередині прольоту (відбувається плавний прогин), а поблизу стінок – утворюються пластичні шарніри. В боках виробки руйнування пласта і порід відбуваються на глибину до 2,5 м і проявляються у вигляді видавлювання верхньої пачки вугілля і порід безпосередньої підошви пласта. Очевидно, це пов'язано з наявністю в боках виробки слабких вміщуючих порід. При цьому деформування носить пластичний характер.

Перелік посилань

- Указания по рациональному расположению, охране и поддержанию горных выработок на угольных шахтах СССР. – Изд. 4-е, дополненное. Л., 1986. 222 с.

- КД 12.01.01.501-98. – Система обеспечения надежного и безопасного функционирования горных выработок с анкерным креплением. Общие технические требованиям.

- СОУП 10.1.05411357.010. – Система обеспечения надежного и безопасного функционирования горных выработок с анкерным креплением. Общие технические требования, 2007. 62 с.

- Плетнев В. А., Касьян Н. Н., Петренко Ю. А., Новиков А. О., Сахно И. Г. – Результаты внедрения анкерных систем для поддержания горных выработок на шахте

Добропольская

// Геотехнологии и управление производством ХХI века. Монография в 2-х томах. ДонНТУ, ДЦНПГО, 2006. с. 39–44. - Новиков А. О., Сахно И. Г. – Исследование особенностей деформирования породного массива, вмещающего выработку, закрепленную анкерной крепью // Известия Донецкого горного института. – Донецк: ДонНТУ, 2007. – № 1. c. 82–88.

- Новиков А. О., Гладкий С. Ю., Шестопалов И. Н. – Об особенностях деформирования породного массива, вмещающего подготовительные выработки с анкерным креплением // Известия Донецкого горного института. – Донецк: ДонНТУ, 2008. – № 1. c. 120–129.

- КД 12.01.01.201-98. – Расположение, охрана и поддержание горных выработок при отработке угольных пластов на шахтах. Методические указания, 1998. 149 с.