Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор международных источников

- 4. Кинематика и динамика робота

- 4.1 Кинематика манипулятора

- 4.2 Динамика манипулятора

- 5. Моделирование

- Выводы

- Список источников

Введение

Важнейшим функциональным элементом, обеспечивающим стабильность процессов движения металла в кристаллизаторе МНЛЗ, является погружной стакан. Осуществляя технологический перелив жидкого металла на участке промежуточный ковш-кристаллизатор

, он выполняет функции защиты металла от вторичного окисления, подвода расплава под уровень в кристаллизатор, способствуя рациональной организации движения конвективных потоков в жидкой ванне, а также предотвращения загрязнения стали включениями шлакообразующей смеси расположенной на мениске.

1. Актуальность темы

В современной практике непрерывной разливки слябовой заготовки все большее распространение получает техника быстрой замены погружного стакана. Целесообразность такой замены обусловливается возможностью исключения отходов металла со шлаковыми поясами, которые образуются при эксплуатации обычных изделий. Такая замена достигается с помощью специального приспособления, устанавливаемого под днищем промковша и обеспечивающим быстрое перемещение погружных стаканов (нового и старого) вдоль плоскости скольжения. Замена погружного стакана осуществляется в течение одной-двух секунд, что не нарушает нормального течения процесса разливки (не изменяется положение головки стопора, не прекращается работа системы автоматического контроля уровня металла в кристаллизаторе и т. п.).

2. Цель и задачи исследования, планируемые результаты

В рассматриваемом проекте основное внимание уделено механизму поворота и подачи стакана манипулятором. Для начала предполагается выполнить анализ режимов работы устройства, выбрать приводной двигатель и систему электропривода. Разработать математическую модель в среде Matlab/Simulink. Далее предполагается произвести экспериментальные исследования и выявить основные достоинства и недостатки используемого привода. На данный момент рассматриваются вопросы поведения электромеханической системы на базе её модели с учетом упругих свойств манипулятора в режиме установки промежуточного стакана, показаны последовательность выбора звеньев манипулятора и определение их упругих характеристик. Предполагается идеализированная двухмассовая система, в которой демпфирующие свойства учитываются на базе вязкого трения.

3. Обзор международных источников

Первые промышленные роботы появились в США в 1959 году, когда были созданы роботы с программным управлением. В 1962 нашли своё применение роботы Юнимейт

, Версатран

для обслуживания процессов литья, ковки, механической обработки, точечной сварки, покраски. Стоимость первых роботов составляла 25–30 тысяч долларов за единицу. В автомобильной и металлургической промышленности сроки окупаемости составляли 1,5–2,5 года, что было довольно высоким показателем для того времени [1].

Интересно заметить, что в журнале МэшинериМегезин

была опубликована статья о появлении нового типа рабочего, который не пьёт кофе, не курит, работает 24 часа в сутки и не является членом профсоюза [4].

Слово robota

(барщина, подневольный труд) было использовано чешским писателем К. Чапеком в пьесе RUR (Россумские универсальные роботы, январь 1921 г).

Оно быстро перекочевало в технику и стало применяться в качестве нарицательного для тех механизмов, которые выполняют тяжёлую, однообразную работу. Этот класс механизмов так и получил название роботы

.

Передовые страны мира начинают активный выпуск ПР в борьбе за рынкисбыта. На первое место по проектированию, производству и внедрению выходит Япония. Динамику роста выпуска ПР можно проследить по следующим цифрам: в 1978 г. в мире было 16000 ПР, в 1980 г. – 25000, в 1983 г. – в капиталистических странах – 31000 штук.

По такому показателю как число роботов на 10000 рабочих на первом месте в мире Швеция – 40, в Японии – 13, в США и ФРГ – 3–4 шт.

По ориентировочным данным в СССР в 1983 г. действовало около 7000 ПР и к 1990 г. планировалось число ПР довести до 375 тыс. штук.

Япония продолжает удерживать первенство по проектированию новых типов роботов. Большое внимание уделяется созданию так называемых гуманоидных роботов, повторяющих движения человека, разрабатываются и выпускаются специализированные роботы для помощи людям с дефектами зрения, слуха, опорно-двигательного аппарата [1, 2].

4. Кинематика и динамика робота

Исследование кинематики и динамики является важным этапом проектирования манипуляторов. На этом этапе производится стыковка геометрических характеристик проектируемых модулей степеней подвижности и манипулятора в целом с рабочим пространством и рабочей зоной робота; определяются возможности манипулятора сточки зрения кинематики и динамики при выполнении тех или иных технологических операций; учитываются различные неблагоприятные факторы, например упругая податливость элементов. Результаты таких исследований обычно используют для корректировки конструкторских решений, принятых на предыдущих этапах проектирования. Кроме того, они необходимы в дальнейшем при проектировании системы управления робота, так как на их основе строится модель робота как объекта управления [3].

4.1 Кинематика манипулятора

Для постановки и решения задач Кинематики обычно составляют расчетную кинематическую модель манипулятора, в основу которой должны быть положены предполагаемые или имеющиеся геометрические размеры звеньев, а также типы, количество и распределение кинематических пар. Манипулятор обычно представляет собой открытую кинематическую цепь, элементы которой соединены друг с другом посредством кинематических пар. Как правило, это одноподвижные кинематические пары пятого класса – вращательные либо поступательные. Если кинематическая цепь не содержит внутренних замкнутых контуров, то число кинематических пар n определяет число степеней подвижности манипулятора. Простейшие манипуляторы имеют две-три степени подвижности. Универсальные, а также некоторые специальные манипуляторы могутиметъ шестьвосемь степеней подвижности, Звенья кинематической цепи соединены кинематическими парами так, что одно из них крепится к основанию (подвижному или неподвижному), а еще одно несет на себе рабочий орган – схват либо инструмент.

Положение кинематической цепи в пространстве будем определять с помощью обобщенных координат qi(i=1,2,...n), характеризующих относительные перемещения в кинематических парах. Для определения положения рабочего органа в пространстве введем координаты rj(j=1,2,...m), где m≤6. В общем случае m=6, т. е. необходимо ввести шесть скалярных величин, например три координаты некоторой точки схвата, принятой за полюс, и три угла, характеризующих ориентацию системы координат, жестко связанной со схватом, относительно опорной системы координат, связанной с основанием. рассмотрим некоторые наиболее характерные задачи кинематики манипуляторов. Прямая задача о положении манипуляторов.

При решении этой задачи рассчитывают положение рабочего органа, а также звеньев манипулятора по заданным относительным перемещениям qi(i=1,2,...n) в кинематических парах. Возможны три варнанта постановки прямой задачи, Координаты qi(i=1,2,...n) могут быть заданы:

- в виде набора n скалярных величин, определяющих некоторую фиксированную конфигурацию манипулятора;

- в виде конечного числа наборов, соответствующих нескольким конфигурациям;

- в виде набора и непрерывных функций времени qi=qi(t)(i=1,2,...n);

- если рассчитывают положение рабочего органа, например схвата, то определяют соответственно либо координаты схвата rj(j=1,2,...,m), либо конечное число наборов координат схвата, либо законы изменения координат схвата во времени rj=rj(t)(i=1,2,...m).. В общем случае при m=6 в результате расчета координат схвата (j = 1, 2, ...m) как функций времени rj=rj(t) можно определить уравнение траектории полюса схвата в параметрической (в зависимости от времени) или явной форме и ориентацию схвата вдоль всей траектории.

С помощью прямой задачи можно определить:

- геометрические характеристики рабочего пространства и рабочей зоны манипуляторов со сложной кинематической схемой при конструктивных ограничениях на обобщенные координаты типа qi min≤qi≤qi max(i = 1, 2,... n);

- точностные характеристики, например погрешности Δrj(j=1,2,...,m) определения координат схвата rj(j=1,2,...,m), обусловленные неточным изготовлением элементов манипулятора, либо ошибками Δqi(i=1,2,...,n);

- отработки относительных перемещений qi(i=1,2,...,n) в кинематических парах;

- сервисные характеристики.

Прямую задачу о положении используют при исследовании кинематики и динамики манипуляторов.

Обратная задача о положении манипулятора. С помощью этой задачи определяют обобщенные координаты qi(i=1,2,...,n) манипулятора по заданному в опорной системе координат положению рабочего органа или некоторого звена манипулятора. В частности, если по заданным координатам схватa rj(j=1,2,...m) удается определить обобщенные координаты манипулятора qi(i=1,2,...,n), то координаты других звеньев манипулятора находят на следующем этапе путем решения прямой задачи.

Условие n=m является необходимым для того, чтобы обратная задача в общем случае имела решение, т. е. чтобы можно было составить n независимых уравнений с n неизвестными. В некоторых случаях при n=m решений может быть несколько. В качестве примера на рисунке 1 изображен плоский шарнирный трехзвенник с тремя степенями подвижности (n=3). Положение схвата как твердого тела в плоскости определяется тремя координатами: координатами xp и yp полюса схвата Р и углом α между координатными системами жестко связанной со схватом Рx’у’ и опорной Оху (m=3). Если на обобщенные координаты q1, q2 и q3 не наложено ограничений, то всегда имеется две конфигурации (вторая на рис.1 показана пунктирной линией), обеспечивающие заданное положение схвата. В этом случае говорят, что манипулятор имеет одну степень маневренности. Какое из решений должно быть выбрано, зависит от дополнительных условий, например препятствий в рабочем пространстве манипулятора или конструктивных ограничений на обобщенные координаты, которые для реальных манипуляторов всегда имеют место.

Условие n=m не является достаточным, поэтому возможны варианты, когда решение обратной задачи отсутствует (это зависит от типа и распределения кинематических пар). В этом случае необходимо уменьшить число n произвольно задаваемых координат схвата. Могут существовать особые решения, когда некоторые из обобщенных координат qi допускают любые значения.

При n<m решение обратной задачи в общем случае отсутствует. Его можно получить, если произвольно задать лишь n координат схвата.

При n>m обратная задача решается неоднозначно. Если, на пример, заданы n координат схвата rj(j=1,2,...,m), то в общем случае можно еще произвольно задать n–m обобщенных координат qi. Остальные m обобщенных координат qi, находят из решения обратной задачи о положении. При n>m говорят, что манипулятор имеет избыточные степени подвижности. Их использование позволяет обеспечить манипулятору возможность работы в среде с препятствиями, а также учесть дополнительные ограничения на обобщенные координаты qi(i=1,2,...,n) или условия на конфигурацию манипулятора.

Как и в прямой задаче о положении манипулятора, в обратной задаче возможны три варианта постановки:

- задается одно положение схвата, т. е. один набор скалярных величин rj(j=1,2,...,m) и соответственно находится одна конфигурация манипулятора (или несколько конфигураций, если решений несколько)

- задается конечное число положений схвата и находятся соответствующие конфигурации манипулятора (для некоторых положений схвата может быть найдено несколько конфигураций);

- задается закон движения схвата во времени rj=rj(t)(j = 1, 2, ...m) и находятся законы изменения обобщенных координат qi=qi(t)(i = 1, 2,.. n).

Обратная задача о положении манипулятора более сложная, чем прямая. Во многих случаях ее эффективно можно решить только численно.

Задача расчета линейных скоростей и ускорений некоторых точек манипулятора, а также угловых скоростей и ускорений его звеньев. Эта задача тесно связана с прямой и обратной задачей о положении манипулятора и тоже может иметь прямую и обратную постановку [3].

Рисунок 1 – Плоский шарнирный трехзвенник с тремя степенями подвижности (анимация: 4 кадра, 7 циклов повторения, задержка 2000 мс, 69 килобайт)

4.2 Динамика манипулятора

При исследовании динамики манипуляторов составляют расчетную динамическую модель, учитывающую не только геометрические размеры звеньев и распределение кинематических пар, как при составлении кинематической модели, но и распределение масс звеньев и других элементов манипулятора, участвующих в движении. Могут быть учтены и другие свойства манипулятора, например упругие свойства его элементов. В этом случае число степеней свободы системы становится больше числа степеней подвижности манипулятора, которое определяют как число независимых управляемых движений манипулятора (для манипуляторов с разомкнутой кинематической цепью оно равно числу приводов).

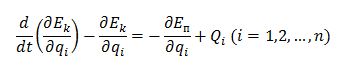

В аналитической механике имеются различные принципы и методы для составления дифференциальных уравнений движения механических систем любой сложности. Далее будем использовать уравнения Лагранжа второго рода

где Ек и Еп – кинетическая и потенциальная энергия системы; qi – обобщенные координаты (в общем случае их число может превышать число степеней подвижности робота); Qi – обобщенные силы (силы или моменты, развиваемые приводами, а также внешние силы или моменты, например возникающие при взаимодействии инструмента и обрабатываемой поверхности).

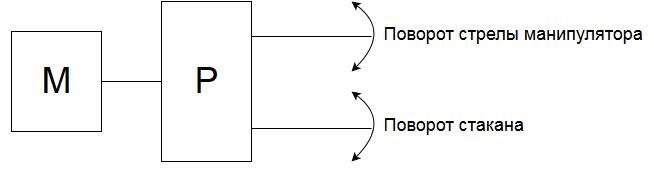

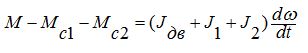

Для упрощенной схемы передачи движения от двигателя к звеньям (рис.2) можно записать результирующее уравнение движения, в которое войдут нагрузки от первого и второго звеньев – Mc1 и Mc2.

Рисунок 2 – Упрощенная схема передачи движения от двигателя к звеньям

Решение этого уравнения при упрощенном задании моментов сопротивления может быть выполнено графоаналитическим способом. Предварительно задаемся масштабами по моменту времени и частоте вращения. Далее из уравнения движения, представленного в виде:

находим масштаб по моменту инерции:

5. Моделирование

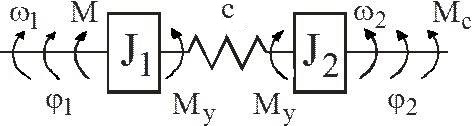

Рассматриваемый манипулятор может быть представлен расчетной электромеханической системой состоящей из двух принципиальных масс. Первая расчетная масса включает в себя элементы двигателя и механического преобразователя. Вторая масса – это захватное устройство с промежуточным стаканом. Между этими звеньями находится рука, жесткость которой будет учтена. Т. е. реальная расчетная схема может быть сведена к виду (рис. 3).

Рисунок 3 – Расчетная схема двухмассовой системы

Питание приводного двигателя в общем случае осуществляется от управляемого преобразователя (как на постоянном, так и возможно на переменном токе). Вид механических характеристик и желаемый характер динамического момента могут быть реализованы для любой из названных систем. Т. е. исследование поведения системы может быть выполнено в первом приближении на основании характера изменения динамического момента воздействующего на первую массу расчетной системы.

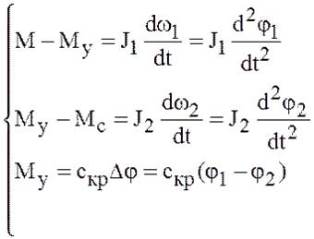

Учет упругих свойств системы выполнен при моделировании последней. Система уравнений, описывающие ее поведения приведены ниже [5-7].

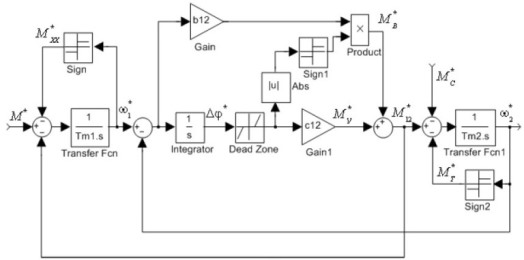

Математическая модель для приведенной системы уравнений представлена на рис.4.

Рисунок 4 – Математическая модель двухмассовой системы

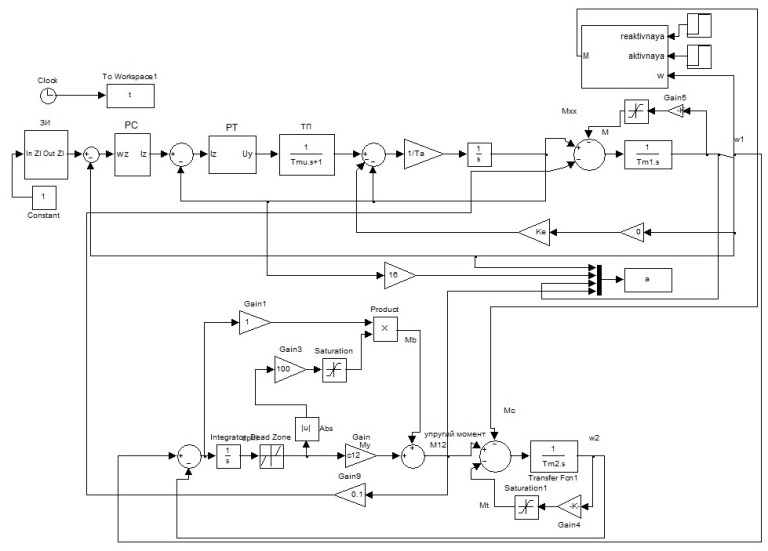

Рисунок 5 – Математическая модель электромеханической системы установки промежуточного стакана

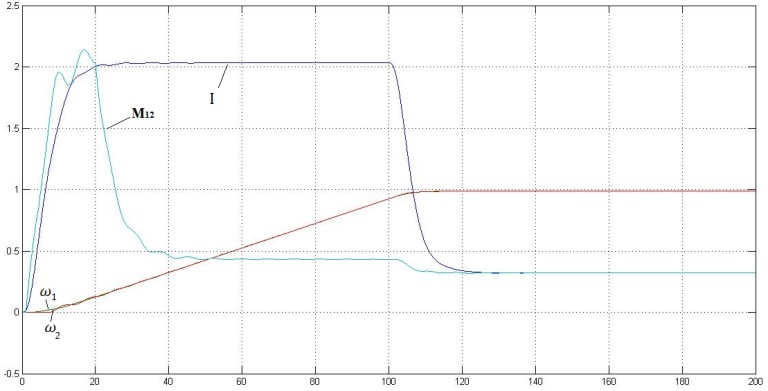

Рисунок 6 – Характер изменения тока, упругого момента и скоростей расчётных масс

Выводы

В данном реферате был рассмотрен роботизированный комплекс для замены стакана на участке промежуточный ковш-кристаллизатор. Было проведено исследование кинематики и динамики манипулятора с целью корректировки конструкторских решений, принятых на предыдущих этапах проектирования. Разработана математическая модель двухмассовай системы на основе двигателя постоянного тока. Как видно из расчетных осциллограмм пуск системы сопровождается незначительными колебаниями, что недолжно в итоге привести к помехам при установке стакана в направляющей.

Список источников

- Процессы непрерывной разливки / А. Н. Смирнов, В. Л. Пилюшенко, А. А. Минаев и др. – Донецк: ДонНТУ, 2002. – 536 с.

- Springer Handbook of Automation / Ed. by S. Y. Nof. – Berlin: Springer Verlag, 2009. – 1812 p. – P. 450.

- Учеб. пособие для студ. вузов, обучающихся по спец.

Робототехнические системы

/ С. Ф. Бурдаков, В. А. Дьяченко, А. Н. Тимофеев – М.: Высш. шк., 1986 г. – 264 с. - Введение в специальность. В. Ф. Борисенко, – Донецк, ДонНТУ, 2014. – 357 с.

- Двухмассовая модель механической части силового канала электропривода [Электронный ресурс] – Режим доступа: http://studopedia.ru/.

- Учебные материалы для студентов [Электронный ресурс] – Режим доступа: http://vunivere.ru/.

- Синтез математической модели двухмассовой электромеханической системы/ И. А. Орловский, И. В. Блохин – ЗНТУ, Украина, 2011.