Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Обзор систем нагружения электродвигателя

- 3.1 Нагрузочное устройство по системе генератор-двигатель(Г-Д)

- 3.2 Механическая нагрузка (дисковый или колодочный тормоз)

- 3.3 ДПТ в режиме динамического торможения

- 3.4 Управляемая нагрузочная машина с использованием ДПТ

- 3.5 Управляемая нагрузочная машина с использованием АД

- 4. Система управления нагрузочной машиной

- 5. Нагрузка электродвигателя

- 5.1 Активный момент

- 5.2 Реактивный момент

- 5.3 Квадратичный момент

- 6. Выбор микроконтроллера

- 7. Выбор датчиков тока

- Выводы

- Список источников

Введение

Современное производство сложно представить без электропривода, так как он используется практически на всех этапах производства. Столь широкое применение электропривод получил благодаря своей многофункциональности и простоте в использовании. Во время работы электродвигателя на него действуют моменты сопротивления, что свидетельствует об его полезной работе, поскольку отсутствие момента сопротивления говорит о том, что привод работает на холостом ходу, а в данном режиме привод не совершает полезной работы и просто потребляет электроэнергию из сети питания. Нагрузка, действующая на двигатель, может быть активного или реактивного характера, может действовать с постоянной величиной либо меняться в процессе работы двигателя, а также может действовать непрерывно, либо накладываться и сниматься скачком.

1. Актуальность темы

Так как на электропривод во время его работы будут действовать моменты сопротивления различного характера, перед проектировщиком стоит задача выбора мощности электродвигателя, величина которой обеспечивала бы преодоление нагрузки, и при этом двигатель не потреблял слишком большое количество электроэнергии. Ведь выбор электродвигателя со слишком большим запасом по моменту приведет к неоправданным затратам электроэнергии. Данную особенность необходимо учитывать при проектировании всех электродвигателей и систем. Для правильного выбора электродвигателя проектировщик проводит исследования двигателя не только в режиме холостого хода, но и во время его нагружения, поэтому необходимы специальные системы, позволяющие воссоздать реальную нагрузку в лабораторных условиях, что говорит об актуальности и важности таких систем. Также задача нагружения двигателя встречается во время определения параметров двигателя после его ремонта (перемотки обмоток), так для решения такой задачи необходимо исследовать двигатель не только в режиме холостого хода, но и с действующей на него нагрузкой.

2. Цель и задачи исследования

Целью данной работы является разработка и реализация системы нагружения электропривода, которая позволит создавать нагрузку максимально приближенную к реальной.

Создаваемая система должна удовлетворять таким требованиям как:

- Возможность контролировать величину нагрузки в процессе работы двигателя;

- Возможность создания нагрузки, величина которой будет изменяться по различным законам;

- Возможность фиксировать графики физических величин исследуемого двигателя и нагрузочной машины.

В качестве контроллера будет использоваться современная микропроцессорная техника в виде отладочной платы stm32f4 discovery.

Для решения задачи необходимо подключить датчики тока на эффекте Холла, а также подключить и запрограммировать плату для управления системой в режиме реального времени.

3. Обзор систем нагружения электродвигателя

Системы нагружения использовались уже давно и используются по сей день. К системам нагружения можно отнести:

- Нагрузочное устройство по системе генератор-двигатель (Г-Д);

- Механическая нагрузка (дисковый или колодочный тормоз);

- ДПТ в режиме динамического торможения;

- Управляемая нагрузочная машина с использованием ДПТ;

- Управляемая нагрузочная машина с использованием АД.

3.1 Нагрузочное устройство по системе генератор-двигатель (Г-Д)

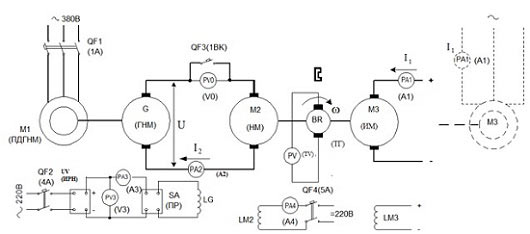

Данная система была очень популярна раньше, так как позволяет управлять величиной момента сопротивления с достаточной точностью. Такая система используется в лаборатории 8.101 для проведения лабораторных работ и по сей день. Принципиальная схема нагрузочного устройства представлена на рисунке 3.1 [9].

Рисунок 3.1 – Принципиальная схема нагрузочного устройства

Данная система позволяет получить данные для построения необходимых характеристик исследуемой и нагрузочной машины.

В состав такой системы входят:

- Исследуемая машины (ИМ);

- Нагрузочная машина (НМ);

- Генератора нагрузочной машины (ГНМ);

- Приводной двигатель нагрузочной машины (ПДГНМ);

- Источник регулируемого напряжения (ИРН).

В качестве ИМ, НМ и ГНМ используются ДПТ с независимым возбуждением, для ПДГНМ используется АД с короткозамкнутым ротором.

Вал ИМ (М3) механически связан с валом нагрузочной машины (М2), которая питается от ГНМ с приводным двигателем (М1).

Для проведения исследований необходимо прежде всего обмотки якоря и возбуждения ИМ, обмотки возбуждения НМ, а также статор ПДГНМ подключить к источникам питания. В данном случае ИМ будет работать в режиме холостого хода, так как НМ не будет создавать момент сопротивления. Чтобы ИМ работала в двигательном режиме, необходимо создать момент сопротивления. Для этого необходимо подключить обмотку возбуждения ГНМ к ИРН, после этого ГНМ перейдет в генераторный режим, и будет питать НМ. С помощью ИРН изменяется величина тока возбуждения ГНМ, что приводит к изменению напряжения питания НМ, которое влияет на величину момента сопротивления ИМ.

Такая система позволяет исследовать ИМ во всех режимах работы, даже в генераторном, для этого достаточно поменять полярность тока возбуждения ГНМ.

К достоинствам данной системы можно отнести:

- Возможность управления величиной момента сопротивления;

- Простой принцип работы;

- Достаточно точное регулирование;

- Возможность скачкообразного приложения нагрузки в процессе работы;

- Возможность формирования активного момента сопротивления.

К недостаткам системы относятся:

- Сложность конструкции и большие габариты (большое количество двигателей);

- Отсутствие возможности задавать изменение момента сопротивления по какому-либо закону.

Несмотря на свои достоинства, такая система находит ограниченное применение, так как она не позволяет в полной мере исследовать работу ЭП.

3.2 Механическая нагрузка (дисковый или колодочный тормоз)

Самый простой способ нагружения двигателя – использование механического тормоза, который непосредственно подключен к валу двигателя и своими колодками (или дисками) сжимает вал и, тем самым, создает момент сопротивления исследуемого двигателя.

Достоинствами такой системы, является:

- Простота конструкции и малые габариты;

- Простой принцип работы и управления;

- Невысокая стоимость.

Но из-за своих существенных недостатков применение такой системы очень ограничено, в частности:

- Отсутствует возможность скачкообразного приложения нагрузки в процессе работы;

- Малый диапазон регулирования величиной нагрузки;

- Отсутствие возможности задания нагрузки по какому-либо закону;

- Отсутствие возможности формирования активного момента сопротивления.

Учитывая данные недостатки приметь такую систему нагружения нежелательною.

Помимо дисковых и колодчатых тормозов в качестве системы нагружения можно использовать электромагнитные муфты сухого или вязкого трения и муфты скольжения, а также порошковые муфты. Такие устройства имеют свои особенности (низкий коэффициент полезного действия при малых скоростях, малый передаваемый момент, низкая надежность при резком изменении нагрузки и значительная инертность), но обладают теми же недостатками, что и дисковые и колодчатые, поэтому использовать такие устройства для системы нагружения нежелательно [6].

3.3 ДПТ в режиме динамического торможения

Еще одним из способов создания нагрузки на валу исследуемой машины является использование в качестве нагрузочной машины дополнительного ДПТ независимого возбуждения, который работает в режиме динамического торможения.

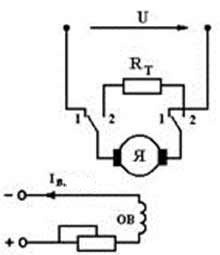

Схема подключения нагрузочной машины представлена на рисунке 3.2. [10].

Рисунок 3.2 – Схема подключения нагрузочной машины в режиме ДТ

Суть данного способа заключается в том, что якорная цепь нагрузочной машины замыкается на тормозное сопротивление, что приводит к появлению в якорной цепи отрицательного тока (переход в тормозной режим), который создает момент сопротивления для исследуемой машины. Величина момента сопротивления контролируется путем изменения тока возбуждения НМ, увеличивая ток возбуждения увеличивается момент сопротивления и, соответственно, наоборот – уменьшение тока возбуждения приводит к уменьшению момента сопротивления.

К преимуществам такой системы относятся:

- Возможность контроля величины момента сопротивления с достаточной точностью;

- Возможность подачи нагрузки практически скачком;

- Простая конструкция и принцип работы;

- Возможность подключения нагрузки в процессе работы;

- Возможность задавать изменение момента сопротивления по установленному закону.

Но данная система имеет существенные недостатки:

- Нагрузочная машина может работать короткий промежуток времени. Данный недостаток обусловлен тем, что во время динамического торможения в якорной цепи протекает ток большой величины, что приводит к перегреву двигателя и двигатель может выйти из строя;

- Неэкономичность. Такая особенность системы обусловлена тем, что тормозная энергия рассеивается на тормозном резисторе в виде тепла.

Из-за того, что такую нагрузочную машину нельзя использовать долгий период времени, применять такую систему нецелесообразно, так как в процессе исследования приходится длительное время наблюдать за процессом работы исследуемого двигателя и неоднократно менять величину момента сопротивления для более качественного анализа.

3.4. Управляемая нагрузочная машина с использованием ДПТ

В последние десятилетия наблюдается тенденция использования автоматизированных электроприводов в качестве систем, имитирующих реальную нагрузку [11].

С развитием микропроцессорной техники появилась возможность построения более сложных и многофункциональных систем управления электропривода. Примером такой системы является нагрузочная машина на основе ДПТ и тиристорного преобразователя (ТП).

Данная система в своем составе имеет: реверсивный тиристорный преобразователь, ДПТ с независимым возбуждением и систему автоматического управления (САУ) с замкнутым контуром тока якоря.

Суть такой системы заключается в том, что программно задается величина момента и закон его изменения, который поступает на замкнутый контур регулирования тока и с помощью ТП формируется задание на двигатель.

Такая система имеет явные преимущества по сравнению с другими системами:

- Точное регулирование момента сопротивления;

- Возможность программного задания момента, изменяющегося по определенному закону;

- Возможность формирования активного и реактивного момента сопротивления, благодаря реверсивному ТП;

- Можно подключать нагрузку в процессе работы;

- Сравнительно небольшие габариты.

Недостаток такой системы является лишь использованием ДПТ, так как данный двигатель имеет в своем составе коллектор, который является слабым звеном в двигателе постоянного тока.

Благодаря своим преимуществам данная система будет использоваться в магистерской работе.

3.5. Управляемая нагрузочная машина с использованием АД

Наиболее современная система нагружения из всех представленных. Данная система имеет такие же достоинства, как и система с ДПТ, но она имеет более сложную систему управления. Поскольку в системе используется АД, то необходимо использовать преобразователь частоты (ПЧ) с векторным управлением, который имеет более высокую цену, чем тиристорный преобразователь для ДПТ.

Такая система, так же как и система ДПТ, позволяет полностью контролировать величину момента сопротивления и закон его изменения, но из-за своей высокой цены и необходимости использовать модуль рекуперации его применение нецелесообразно.

В системах управления нагрузочной машиной с использованием управляемого АД и ДПТ, которые жестко соединены с валом исследуемой машины, можно имитировать двухмассовую электромеханическую систему (и даже многомассовую), что является серьезным аргументом в их пользу.

4. Система управления нагрузочной машиной

Для управления нагрузочной машины будет использоваться замкнутая система с обратной связью по току.

Определенная сложность использования такой системы заключается в настройке регулятора. Система должна отрабатывать задание с требуемыми быстродействием и точностью.

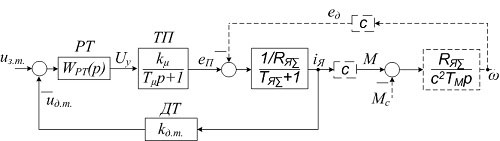

Структурная схема такой системы представлена на рисунке 4.1.

Рисунок 4.1 – Структурная схема контура регулирования тока

В данной схеме используются такие обозначения:

- WPT(р) – регулятор тока;

- kμ – коэффициент усиления ТП;

- Tμ – постоянная времени ТП;

- eП – напряжение на выходе ТП;

- Uу – напряжение управления на выходе регулятора тока;

- uз.m. – сигнал задание на формирование тока двигателя;

- uo.m. – напряжение на выходе датчика тока;

- e∂ – противо-ЭДС двигателя;

- RЯ∑ – сопротивление якоря;

- TЯ∑ – постоянная времени якорной цепи;

- k∂.m. – коэффициент усиления датчика тока;

- iЯ – ток якоря;

- с – конструктивная постоянная двигателя;

- М и Мс – момент двигателя и момент сопротивления;

- TМ – постоянная времени механического звена;

- ω – скорость вращения двигателя.

В данной системе будет использоваться ПИ-регулятор тока, который при его правильной настройке может обеспечить оптимальную по быстродействию и точности работу системы.

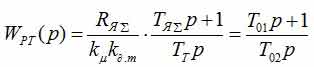

Передаточная функция регулятора тока имеет следующий вид:

Так как контур тока будет настраиваться по модульному оптимуму, то постоянная времени регулятора TT равна:

Благодаря такой настройке контур тока будет удовлетворять всем требованиям, предъявляемых к системе управления, в частности:

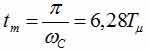

Время достижения максимума:

Время первого достижения установившегося значения:

Перерегулирование:

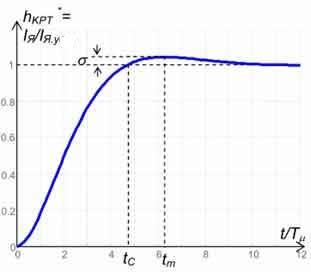

На рисунке 4.2 переходная характеристика замкнутого контура отображающая все показатели качества.

Рисунок 4.2 – Переходная характеристика замкнутого контура

Введение в систему управления электропривода отдельного регулятора тока позволяет решить следующие задачи:

- Путём компенсации инерционности в силовой цепи за счёт действия регулятора тока формировать кривую тока якоря iЯ=f(t) таким образом, чтобы обеспечивался, возможно, более быстрый рост тока при отсутствии перерегулирования;

- Эффективно ограничивать максимальные значения тока при перегрузках, т.к. контур тока является самым быстродействующим;

- Эффективно ограничивать колебания тока и скорости при колебаниях напряжения питающей сети [7].

5. Нагрузка электродвигателя

Задачей моей работы, является реализация нагрузочной системы электропривода, которая обеспечит возможность создания максимально приближенного к реальности момента сопротивления. К таким моментам относится активный и реактивный момент, а также квадратичная нагрузка.

5.1 Активный момент

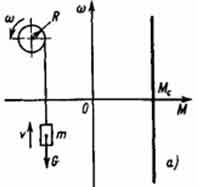

Активными силами и моментами называются такие, которые создаются внешними по отношению к двигателю источниками механической энергии и не зависят от движения электропривода (скорости и направления). Такие силы и моменты имеют место при подъеме-спуске грузов, ветровой нагрузке на механизмы поворота и передвижения и т.п [8].

На рисунке 5.1 упрощенно показана кинематическая схема грузоподъемного механизма и его механическая характеристика.

Рисунок 5.1 – Активный момент сопротивления

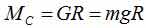

Величина момента силы тяжести груза G равна:

Сила тяжести, как при подъеме, так и при спуске груза направлена в одну сторону спуска и неизменна по величине. Соответственно механическая характеристика исполнительного механизма ω=f(MC) в этом случае имеет вид прямой MC.акт=const [8].

5.2 Реактивный момент

Реактивными силами и моментами называются силы и моменты сопротивления движению, возникающие как реакция на активный движущий момент, развиваемый двигателем, либо любой другой активный движущий момент, например, обусловленный силой тяжести или силой инерции. Реактивным моментом сопротивления называют момент, который всегда направлен противоположно по отношению к направлению вращения двигателя [8].

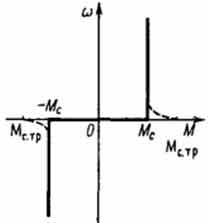

К таким моментам нагрузки относят нагрузки сухого, вязкого и вентильного трения. На рисунке 5.2 механическая характеристика электропривода при действии момента сопротивления типа сухого трения.

Рисунок 5.2 – Реактивный момент сопротивления

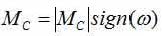

Моменты сухого трения неизменны по величине, но изменяют свой знак в соответствии с направлением вращения вала двигателя.

Момент сопротивления в таком случаен равен:

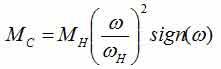

5.3 Квадратичный момент

Квадратичным моментом сопротивления называют момент, величина которого изменяется пропорционально квадрату скорости вращения двигателя, поэтому даже небольшое возрастание скорости работы привода ведет к существенному возрастанию нагрузки на двигатель. Такую нагрузку в процессе эксплуатации испытывают насосы, вентиляторы и компрессоры.

Момент сопротивления в общем виде равен:

где: МH – номинальный момент двигателя; ωH – номинальная скорость вращения двигателя; ω – текущая скорости вращения двигателя.

Рисунок 5.3 – Реакция ДПТ на моменты сопротивления различного характера (анимация: 9 кадров, 5 циклов повторения, 123 килобайт, 1 и 3 секунды задержка между слайдами)

6. Выбор микроконтроллера

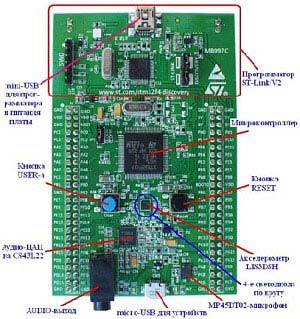

Для реализации поставленной задачи автоматизации была выбрана плата STM32f4 discovery, которая обеспечит необходимое быстродействие, а также, благодаря наличию АЦП, позволит отцифровывать аналоговые сигналы токов якоря исследуемой и нагрузочной машины.

В процессе работы плата будет формировать два сигнала управления, а также оцифровывать значения сигналов датчиков тока и датчика скорости исследуемой машины с возможностью их дальнейшего наблюдения.

Плата STM32F4 Discovery (рис. 6.1) предназначена для ознакомления с возможностями 32-битного МК на основе ARM-архитектуры, а также для реализации собственных устройств и приложений с использованием аппаратного обеспечения платы [1].

Внешний вид данной платы представлен на рисунке 6.1 [2].

Рисунок 6.1 – Внешний вид платы STM32F4

Плата STM32F4 Discovery оснащена:

- Микроконтроллером STM32F407VGT6 с ядром Cortex-M4F тактовой частотой 168 МГц, 1 Мб Flash-памяти, 192 кб RAM в корпусе LQFP100;

- Отладчиком ST-Link/V2 для отладки и программирования МК;

- Питанием платы через USB или от внешнего источника питания 5 В;

- Выводные колодки всех контактов ввода/вывода микроконтроллера для быстрого и простого подключения к макетной плате.

Таким образом, отладочная плата оснащена большим количеством периферии, что позволит реализовать на ней систему нагружения [1].

Благодаря своей макетной конструкции, плата stm позволит подключить все необходимые сигналы без использования пайки. Данная плата была выбрана, поскольку может быть запрограммирована с помощью программного пакета Matlab\Simulink, а также обеспечивает достаточное быстродействие. Для программирования используется библиотека Waijung, позволяющая реализовать поставленную задачу.

7. Выбор датчиков тока

В качестве датчиков тока были выбраны датчики тока на эффекте Холла фирмы Allegro, которые позволят измерить токи двигателей с высокой точностью. Его внешний вид представлен на рисунке 7.1.

Рисунок 7.1 – Датчик тока фирмы ALLEGRO серии ACS750

К достоинствам данного типа датчиков можно отнести:

- Высокое напряжение изоляции 2500 В;

- Малое внутреннее сопротивление 120 мОм;

- Погрешность измерений менее 1%;

- Датчики на 50, 75 и 100 А;

- Расширенный температурный диапазон -40…+150o С;

- Датчик имеет интегрированную силовую шину;

- Напряжение на выходе датчика пропорционально току на его входе;

- Возможность измерения постоянного и переменного тока;

- Наличие гальванической развязки [3].

- IP+ и IP- – клеммы для измерения тока;

- VCC – питание датчика;

- GND – земля сигнала;

- VIOUT – аналоговый выходной сигнал датчика.

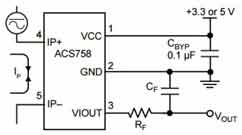

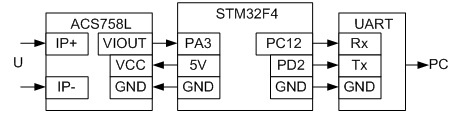

- Датчик подключается обмотке якоря двигателя для измерения тока и подключается к плате STM для фиксации измерений. Схема подключения датчика представлена на рисунке 7.3.

- Так как в процессе работы ДПТ в его обмотках будет формироваться как положительный, так и отрицательный ток, то необходимо использовать датчик переменного тока.

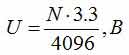

- Для того чтобы можно было фиксировать измеренное значение, выход датчика подключается к АЦП платы STM, поэтому фиксированное значение будет представлено в виде набора чисел. Так как АЦП 12 битный, то для вычисления напряжения после оцифровки следует воспользоваться формулой:

- Для преобразования напряжения в ток необходимо воспользоваться формулой:

- Так как датчик данного типа чувствителен к внешним воздействиям, измеренное значение может иметь большие шумы, поэтому для улучшения измерения желательно использовать RC-фильтр (рис.7.2).

- Бугаев В.И. Лабораторный практикум для изучения микроконтроллеров архитектуры ARM Cortex-M4 на базе отладочного модуля STM32F4 Discovery / В.И. Бугаев, М.П. Мусиенко, Я.М. Крайнык – Москва-Николаев: МФТИ-ЧГУ, 2013. – 71 с

- 32-разрядные микроконтроллеры STM и 8-и разрядные AVR, - электронный ресурс. Режим доступа: http://webstm32.sytes.net

- Датчики тока ACS750 фирмы Allegro: теория и практика / Александр Уткин. - Челябинск, - электронный ресурс. Режим доступа: https://www.soel.ru

- Thermally Enhanced, Fully Integrated, Hall Effect-Based Linear Current Sensor IC with 100 Current Conductor, - электронный ресурс. Режим доступа: http://files.amperka.ru

- Работа с датчиками тока на эффекте Холла: ACS758, - электронный ресурс. Режим доступа: https://geektimes.ru

- Электромагнитные муфты, - электронный ресурс. Режим доступа: http://electricalschool.info

- Системы управления электроприводами. Учебное пособие для студентов высших учебных заведений, - электронный ресурс. Режим доступа: http://arigato.do.am

- Ключев В.И. Теория Электропривода / В.И. Ключев. - Издательство Энергоатомиздат, 2001.-288 с.

- Чепак A.A. Методические указания к лабораторным работам по теории электропривода, часть первая / Сост.: А. А. Чепак, В.Ф.Борисенко. - Донецк: ДОННТУ, 2016., 62 с.

- Торможение ДПТ. Механические характеристики ДПТ в тормозных режимах, - электронный ресурс. Режим доступа: http://poznayka.org

- Буров А. Н. Экспериментальный стенд для исследования электрооборудования ветроэнергетических установок: структура и аппаратная реализация / А. Н. Буров - Вестник КрНУ имени Михаила Остроградского. - Кременчуг, КрНУ - 2015, Выпуск 2, с. 43-39

Благодаря наличию гальванической развязки выходной сигнал датчика можно непосредственно подключить к АЦП микроконтроллера для дальнейшей обработки.

На рисунке 7.2 приведена схема подключения датчика [4].

Рисунок 7.2 – Схема подключения датчика тока

Описание входов и выходов датчика следующее:

Принцип работы датчика заключается в следующем: при протекании тока 1А через выводы 4-5 датчика напряжение на выходе VIOUT датчика увеличивается на величину указанную в параметрах датчика.

Принцип работы с датчиком заключается в следующем:

Рисунок 7.3 – Схема подключения датчика тока

Для измерения переменного тока у датчика присутствует так называемая точка отсчета

. Эта точка отсчета равна 1/2 питания (VCC). При положительном значении измеряемого тока на выходе датчика будет формироваться сигнал равный 1/2 VCC + I·0.02V

, а при отрицательном – 1/2 VCC - I·0.02V

. На выходе датчика формируется синусоида, где ноль

это 1/2VCC [5].

где: N – код на выходе АЦП; 4096 – максимальный выходной код.

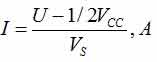

где: U – напряжение на выходе датчика, В; 1/2VCC – нулевая точка измерения, В; VS – изменение напряжения выхода датчика на 1 А нагрузки, В.

Выводы

В данном реферате были рассмотрены основные системы нагружения электродвигателя. Выявлены их достоинства и недостатки. Среди рассмотренных систем предпочтение было отдано управляемой нагрузочной машине с использованием ДПТ, так как данная система удовлетворяет требованиям. В качестве контроллера будет использоваться отладочная плата stm32f4 discovery, а в качестве датчиков – датчики тока на эффекте Холла фирмы Allegro.

Дальнейшие исследования будет направленно на реализацию данной системы, с целью создания лабораторного стенда для исследования двигателя в нагрузочных режимах.