Савчук Максим Владимирович

Факультет компьютерных информационных технологий и автоматики

|

Реферат по теме магистерской работы

Введение- Актуальность темы

- Цель и задачи исследования, планируемые результаты

- Обзор исследований и разработок

- Разработка функциональной схемы и алгоритмов ПО

Список источников

Введение

На сегодняшний день автоматизация достигла значительных высот. С появлением ПЛК мы получили возможность автоматизировать фактически любой технологический процесс, для которого раньше требовалось участие десятков работников. В большинстве случаев различные объекты моделируют, пренебрегая их второстепенными возмущениями и управляемыми величинами. Это во многом упрощает модель, однако в некоторых случаях необходимо учитывать большее количество параметров возмущения и управления. Сложность таких объектов состоит в том, что изменение показателей на одном входе может повлечь изменение нескольких выходов, при чем с разными коэффициентами. Для описания таких объектов необходимо использовать различные подходы, такие как метод декомпозиции и децентрализации, векторные функции и прочее.

1. Актуальность темы

Существует большое количество объектов с несколькими управляющими воздействиями, которыми нельзя, или же крайне нежелательно пренебрегать. Все эти объекты и являются многомерными. Так же, все реальные объекты обладают какой–либо задержкой, которой часто пренебрегают. В некоторых системах, в которых длительность такой задержки может достигать нескольких минут, или же десяток минут, такое пренебрежение так же недопустимо. Таким образом можно прийти к выводу о необходимости создания системы управления таким объектом, учитывая все, ранее опускаемые, показатели.

В рамках данной работы в качестве многомерного объекта привяжемся к процессу ректификации спирта, который в реальных условиях имеет порядка 8 возможных управляющих воздействий и создадим систему управления таким объектом.

2. Цель и задачи исследования, планируемые результаты

При анализе объекта и существующих решений по его автоматизации было принято решение о его частичном упрощении, в виде ограничения количества управляющих воздействий и рассмотрению остальных в виде возмущений. Таким образом цель работы можно сформулировать следующим образом: повышение качества разделения смеси в АСР за счет введения корректирующих контуров по расходу флегмы, исходной смеси, дистиллята и составу НКК.

Для достижения заданной цели необходимо решить следующие задачи:

- Проанализировать технологические схемы процесса ректификации.

- Разработать функциональную схему и выполнить выбор аппаратных средств для реализации САУ.

- Выполнить синтез САУ.

- Проверить работоспособность САУ методом математического моделирования.

3. Обзор исследований и разработок

На текущий момент существуют много предприятий, которые занимаются ректификацией спирта, однако все эти структуры являются коммерческими, из–за чего вся информация, связанная с текущими наработками, закрыта от посторонних. Это ощутимо усложняет поиск информации на данную тематику. Однако существует большое количество сайтов, форумов и статей посвященных ректификации в домашних условиях, что позволяет использовать часть этих данных в данной работе.

3.1 Обзор международных источников

Существует много источников на тему многомерных объектов с запаздыванием в зарубежном пространстве, однако не все из них находятся в открытом доступе.

- Название: Topics in Time Delay Systems: Analysis, Algorithms and Control. Lecture Notes in Control and Information Sciences (Том 388)

- Редакторы: Jean Jacques Loiseau, Wim Michiels, Silviu–Iulian Niculescu, Rifat Sipahi

- Издатель: Springer, 2009

- ISBN: 3642028977, 9783642028977

- Количество страниц: 418

Одна из книг о различных типах управлений объектов с запаздыванием, находящаяся в закрытом доступе. [1]

Публикация: L. Fridman, P. Acosta – Steady Modes in the Multidimensional Relay Control Systems with Time Delay // Functional differential equations, Vol 7, No 3–4 (2000) ISSN: 0793–1786. Статья, посвященная Исследованию стабильных режимов при работе с многомерным объектом с запаздыванием. [2]

3.2 Обзор национальных источников

На русскоязычном пространстве так же встречаются статьи на тематику многомерных объектов. А вот из–за огромного количества любительских статей на тему ректификации, сложно найти научные публикации с полезной информацией.

Публикации: Федосов Б. Т. – Многомерные объекты. Описание, анализ и управление, Уравнения состояния динамических объектов с запаздыванием. Две статьи о тонкостях проектировании многомерных объектов и о объектов с запаздыванием.[3][4]

Публикация: О. Ю. Камкин, О. А. Ремизова, В. В. Сыроквашин, А. Л. Фокин – Робастная стабилизация многомерного линейного объекта с запаздываниями по управлениям. Статья о робастной стабилизации объектов.[5]

3.3 Обзор локальных источников

В рамках Донецкого Национального Технического Университета (ДонНТУ) была найдена одна работа с схожей тематикой и несколько работ близких к данной теме.

Работа магистра ДонНТУ Павленко Анастасии Александровны – Исследование динамики многомерной системы автоматического регулирования сушильным агрегатом [6]. В рамках этой работы рассматривается сушильный агрегат в качестве многомерного объекта и проводится анализ технического процесса как в целом.

Работа магистра ДонНТУ Масленниковой Светланы Васильевны – Исследование и разработка САУ температуры трубчатой печи типа ПТБ –10Э в условиях Лисичанского НПЗ [7]. В работе в качестве многомерного объекта представлена трубчатая печь.

Работа Магистра ДонНТУ Исаева Петра Сергеевича – Оптимизация режимов работы ректификационного оборудования. [8] В данной работе осуществляется анализ методов оптимизации режимов работы ректификационного оборудования.

4. Разработка функциональной схемы и алгоритмов ПО

4.1 Проектирование САУ

Для выполнения поставленных задач предполагается получение информации о параметрах, характеризующих и влияющих на режимы работы объекта.

-

Для того чтобы обеспечить эффективное управление объектом необходимо:

- – Измерять расход исходной смеси, кипящей исходной смеси, флегмы, дистиллята, пара в выносном кипятильнике

- – Измерять температуру исходной смеси

- – Измерять уровень кубового остатка в нижней части колонны, флегмы в флегмовой ёмкости

- – Измерять давление в верхней части колонны

- – Измерять концентрацию НКК

- – Управлять подачей пара в теплообменник и кипятильник

- – Управлять подачей исходной смеси

- – Управлять потоком флегмы

- – Управлять охлаждением флегмы

- – Управлять уровнем флегмы и кубового остатка

Исходя из требований возникает потребность в подключении множества датчиков: датчики расхода, датчик температуры, датчики уровня, датчик давления, датчик концентрации паров.

Таким образом, для выполнения поставленных задач, по управлению системой целесообразно применить промышленный контроллер.

Исходя из заданных требования построим общую функциональную схему Рис. 4.1

Рисунок 4.1 – Общая функциональная схема Ректификационной колонны

На рис 2.1 РЗ – регулируемая заслонка, ЭП – электропривод, ДР – датчик расхода, ДТ – датчик температуры, ДК – датчик концентрации, ДУ – датчик уровня, ДД – датчик давления, ПК – персональный компьютер.

Рисунок 4.2 – Принцип действия ректификационной колонны (анимация: 6 кадров, 10 циклов повторения, 45 килобайтов)

Автоматические устройства и средства вычислительной техники, реализующие функции управления, должны выбираться с учетом сложности объекта и его пожаро– и взрывоопасности, агрессивности и токсичности окружающей среды, вида измеряемого технологического параметра, дальности передачи сигналов от датчиков и исполнительных устройств с пунктами управления, требуемой точности и быстродействия, допустимой погрешности измерительных систем, места установки устройства, требований правил установки электрооборудования. При этом необходимо иметь в виду, что предпочтение следует отдавать однотипным, централизованным устройствам. Это значительно упростит установку, а затем и эксплуатацию системы управления. [9]

-

Конкретные приборы и средства автоматизации будем подбирать исходя из следующих соображений:

- – При большом количестве одинаковых параметров необходимо применять многоточечные приборы;

- – При автоматизации сложных технологических процессов необходимо использовать вычислительные и управляющие машины;

- – Класс точности приборов должен соответствовать технологическим требованиям; [10]

4.2 Разработка функциональной схемы

Исходя из выбранных элементов построим функциональную схему системы управления ректификационной колонной рис 4.3.

Исходная смесь поступает к нагревателю 1. Поступление регулируется поворотной заслонкой 2г подключенной к электродвигателю 2в исходя из данных полученных датчиком расхода 2а. В нагреватель подается пар, который нагревает исходную смесь до температуры кипения и выходит из нагревателя в виде конденсата. Управление подачей пара осуществляется так же как и в предыдущем случае (обратной связью) только с помощью датчика температуры установленном на выходе нагревателя и заслонкой с электродвигателем перед нагревателем. Далее кипящая смесь поступает в колонну, где и происходит процесс ректификации. На дне колонны находится смесь, которая циркулирует в нагреватель 2 и обратно, что бы поддерживать температуру кипения. В нагреватель 2 подается пар, который и нагревает циркулирующую жидкость и выходит в виде конденсата. Управление подачей пара осуществляется посредством обратной связи датчика расхода 3а и заслонки с электродвигателем 3в и 3г. Поднимающийся вверх по колонне НКК поступает в дефлегматор, где пар охлаждается и становится флегмой и попадает в сборник дистиллята. Если в колонне повышается давление, фиксируемое датчиком 6а, то увеличивается поток воды в дефлегматор, открывая заслонку 6г и открывается отдувка с сборника дистиллята, для уменьшения давления в нем с помощью заслонки 6е. Если уровень дистиллята в сборнике достигает определенной отметки, фиксируемой датчиком 7а, то открывается заслонка 7г. По такому же принципу из колонны выходит кубовый остаток, с помощью датчика 4а и заслонки 4в. Ключевым элементом данной является заслонка 5и, которая управляет подачей флегмы в колону посредством четырех датчиков (5а, 5в, 5б и 5г). Вычисляется разность расхода кипящей исходной смеси и дистиллята, и с учетом концентрации НКК в верхней части колонны и расхода флегмы вычисляется необходимый расход для достижения максимальной продуктивности колонны.

Рисунок 4.3 – функциональная схема САУ ректификационной колонной

4.3 Разработка алгоритмов программного обеспечения САУ

Разработка программного обеспечения управления ректификационной колонной достаточно сложная задача, поэтому ограничимся общей схемой работы системы.

При запуске САУ необходимо провести начальную инициализацию: запустить программу управления на ПК оператора, обнулить все переменные программы, проверить работоспособность всех датчиков системы, самой системы в целом. Связь компьютера с ПЛК обеспечивается по RS–485. С его помощью можно будет осуществлять контроль и управление процессом. Далее осуществляется запуск программы на компьютере и введение необходимых значений расхода и температуры для начала работы системы. Дальнейшая работа программы осуществляется циклически. Проводится опрос всех датчиков, обработка полученных значений от них, вывод информации на монитор.

Далее программа будет сравнивать данные полученные от датчиков с заданными значениями, которые были введены ранее, и если какой–то параметр вышел за пределы допустимого диапазона, то ПЛК подает управляющее воздействие на соответствующий исполнительный механизм.

Все выше изложенное можно представить в виде блок–схемы:

Рисунок 4.4 – Блок – схема алгоритма программы

4.4 Синтез САУ

Целью объекта управления является установление и поддержание концентрации НКК на уровне 96%. Изменение этого показателя зависит всех входящих управлений и возмущений, поэтому для получения наилучшего результата на реальном объекте, необходимо учитывать все эти показатели при моделировании объекта.

Для насыщения пара ННК необходимо поддерживать расход флегмы, для доведения равновесия состояния фаз (жидкой и парообразной), при котором не происходят количественные или качественные изменения этих фаз.

- Что бы довести и удерживать колонну в этом состоянии необходимо учитывать такие показатели как:

- – давление в колонне, которое влияет на температуру кипения;

- – расход флегмы, который влияет на температуру кипения и насыщение НКК;

- – расход исходной смеси, который влияет на температуру в колонне и концентрацию НКК;

- – изменяющуюся температуру кипения смеси в колонне, влияющую на концентрацию НКК.

Организовать такую модель сразу весьма сложная задача, поэтому для начала воспользуемся только основными воздействиями, а затем будем добавлять к нашей системе остальные возмущения.

Для этого соберем схему регулирования состава дистиллята с учетом изменения состава исходной смеси рис 4.5.

Рисунок 4.5 – Схема регулирования состава дистиллята с учетом изменения состава исходной смеси (без анализатора состава исходной смеси).

Данная схема представляет из себя двухконтурную каскадную САР, в которая состоит из четырех датчиков и одного исполнительного механизма с регулирующим органом, которые в сумме управляют подачей флегмы в колонну.

Соберем часть схемы в Simulink.

Рисунок 4.6 – Модель управления исполнительным механизмом и регулирующим органом.

Эта часть модели отвечает за поворот заслонки электродвигателем под управлением ПИД-регулятора, входящим воздействием является расход исходной смеси, а выходящим – расход флегмы. Свернем данную схему в подсистему и дополним передаточной функцией объекта с запаздыванием и регулированием по концентрации НКК.

Рисунок 4.6 – Общая схема ректификационной колонны.

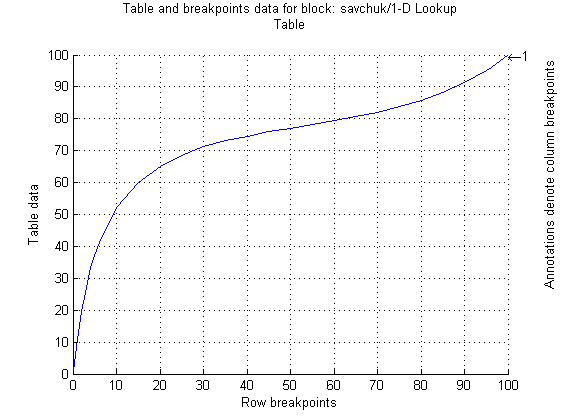

С помощью блока 1-D Lookup Table реализуем зависимость концентрации НКК в колонне от концентрации обратного потока флегмы рис. 4.8.

Рисунок 4.7 – Окно настройки 1-D Lookup Table

Рисунок 4.8 – Зависимость концентрации спирта от концентрации НКК.

С помощью функции Tune предварительно настроем оба ПИД-регулятора. Затем, с помощью блока Check Step Response Characteristics проведем детальную настройку каскадной САР. Задав необходимые для нас показатели качества и необходимую форму функции, мы получим коэффициенты для ПИД-регуляторов рис 4.9.

Рисунок 4.9 – Настройка блока Check Step Response Characteristics.

Используя полученные коэффициенты промоделируем систему. Получим следующие результаты рис 4.10.

Рисунок 4.10 – Переходная характеристика объекта (красный – заданная концентрация, синий – концентрация спирта в дистилляте, зеленый – концентрация спирта в НКК)"

Система устанавливается спустя 750сек, что означает, что спустя это время на выходе колонны будет получен ректификат с концентрацией спирта 96%. Так же на графике можно пронаблюдать изменение концентрации НКК во время работы колонны. Как видно, их формы отличаются, но одновременно выходят на равновесие фаз, чего и следовало ожидать.

Выводы

-

В данном проекте решена задача автоматизации регулирования процессом ректификации. Определены основные задачи проекта, решение которых позволит разработать эффективную систему управления с энергоемким управлением. По результатам работы на текущий момент можно сделать следующие основные выводы:

- –В качестве объекта управления рассматривается технологический процесс ректификации спирта. Проанализировав ТП ректификационной колонны как ОУ было выяснено, что данный объект обладает высоким запаздыванием. Приведены способы регулирования конкретным видом оборудования.

- –Проанализировано и обосновано выбранное направление разработки. Поставлены требования к элементам САУ. Разработана и описана функциональная схема.

- –Был реализован алгоритм программы управления процессом ректификации.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение – май 2018 года.

Список источников

- Topics in Time Delay Systems: Analysis, Algorithms and Control / J.J. Loiseau, R.W. Sipahi, W. Michiels, S. I. Niculescu. – India: Springer, 418 pp.

- Fridman L. Steady Modes in the Multidimensional Relay Control Systems with Time Delay / P. Acosta // Functional differential equations, Vol 7, No 3 – 4 (2000) – http://functionaldifferentialequations.com

- Федосов Б.Т. Многомерные объекты. Описание, анализ и управление. – http://model.exponenta.ru

- Федосов Б.Т. Уравнения состояния динамических объектов с запаздыванием. – http://model.exponenta.ru

- Робастная стабилизация многомерного линейного объекта с запаздываниями по управлениям / О.Ю. Камкин, О.А. Ремизова, В.В. Сыроквашин , А.Л. Фокин. – Известия высших учебных зеведений. Приборостроение. – 2013. – T. 56. – №10. – http://openbooks.ifmo.ru

- Павленко А.А. Исследование динамики многомерной системы автоматического регулирования сушильным агрегатом. – http://masters.donntu.ru

- Масленникова С.В. Исследование и разработка САУ температуры трубчатой печи типа ПТБ–10Э в условиях Лисичанского НПЗ. – http://masters.donntu.ru

- Исаев П.С. Оптимизация режимов работы ректификационного оборудования. – http://masters.donntu.ru

- Дытнерский Ю.И. Процессы и аппараты химической технологии. / Ю.И. Дытнерский. – М.: Химия, 1995г, 768 с.

- Лукас В.А. Теория автоматического управления: Учебник для вузов / В.А. Лукас – 2–е издание. – М: Недра, 1990. – 416 с.