Реферат по теме выпускной работы

Содержание

- Введение

- 1. Состояние вопроса и задачи исследований

- 1.1 Актуальность аддитивных технологий для производства изделий машиностроения

- 1.2 Особенности и классификация аддитивных технологий для изготовления объектов машиностроения

- 1.3 Виды конструкций устройств реализации аддитивных технологий

- 1.4 Цели и задачи исследования

- Выводы

- Список источников

Введение

Трехмерная печать представляет собой способ быстрого получения изделия из цифровой модели при помощи наложения слоев и их последующего комбинирования друг с другом. Благодаря чему 3D принтер занимает важное положение в 21 веке. Изобретением и разработкой первой трехмерной печати (системы быстрого прототипирования) занимался доктор Хидео Кодама. Его величайшее творение нынешнего времени появилось на свет в 80-х годах 20 века.

Существование аддитивных технологий началось когда Чарльз Халл в 1983 году изобрел и сконструировал первый в мире 3D принтер с технологией послойного наложения при помощи ультрафиолетового излучения. Халл дал название данной технологии как стереолитография.

С того момента прошло достаточно большое количество времени и эта сфера получила огромную всемирную известность и признательность лишь в начале 2010-х годов, поэтому в наши дни скорее каждый второй знает, что такое 3D печать. Главной особенностью 3D технологии в первую очередь является простота и доступность, что привлекает внимание каждого желающего пользователя.

1. Состояние вопроса и задачи исследований

1.1 Актуальность аддитивных технологий для производства изделий машиностроения

Технологии 3D печати представляют собой абсолютно иной подход к созданию изделий. В данном процессе отсутствуют такие методы механической обработки как:

1. Точение;

2. Фрезерование;

3. Сверление;

4. и т.д.

Аддитивные технологии имеют массу преимуществ относительно традиционных методов производства получения изделий.

Во-первых это скорость изготовления. Чтобы изготовить деталь сложной конструкции на предприятии затрачиваются месяцы, когда в свою очередь 3Д технологии позволяют расширить возможности и создать такую же деталь за определенное количество часов.

Во-вторых безотходное производство. На производстве имеются массы рисков и неверных расчетов виной которому зачастую человеческий фактор, из-за которого при неверном изготовлении детали являются браком.

В-третьих отсутствие швов и сварных соединений.

Аддитивные технологии - это новый взгляд на проектирование. Постоянно идёт процесс модернизации и улучшения технологий, в особенности таких важных показателей как: скорость, точность, качество, прочность, долговечность изделия (рис.1.1) [1].

Рисунок 1 – Технологические процессы традиционного и аддитивного производства

В России до недавнего времени данные 3D технологии не имели особой популярности и применения, однако с каждым днём статистика показывает всё больший рост в этом направлении. Многие предприятия уже начали в интенсивном порядке применять аддитивные технологии в различных отраслях промышленности.

1.2 Особенности и классификация аддитивных технологий для изготовления объектов машиностроения

Существует множество технологий 3D печати различающихся методом построения модели и их модификаций: экструзионные, проволочные, порошковые, струйные, ламинируемые, полимеризационные, но мы остановимся на самых важных и наиболее распространенных.

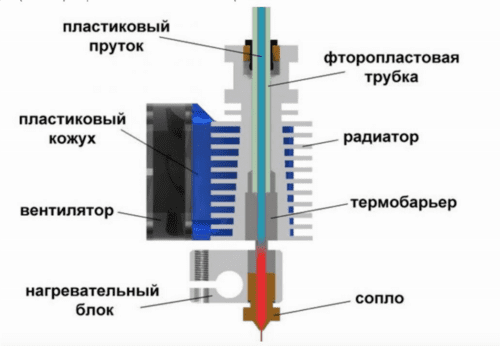

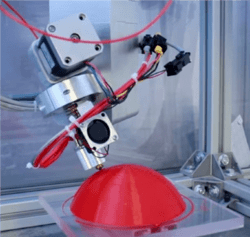

FDM технология (Fusion Deposition Modeling - на русский как «моделирование методом послойного наплавления» была разработана Скоттом Крампом и появилась в 1989 году, является наиболее распространенной и популярной методикой создания моделей на 3Д принтере [2]. В конструкцию FDM принтера входят такие элементы как: [3]

• экструдер;

• сопло;

• механизмы подачи филамента (рис.1.2);

• рабочий стол (рис.1.3);

• сборочные элементы стола;

• направляющие;

• шаговый двигатель.

Рисунок 2 – Элементы печатающей головки

Существуют модификации принтеров имеющие с своем арсенале несколько экструдеров, при помощи которых появилась возможность создавать одновременно несколько моделей разного цвета. Данный метод применим исключительно для изготовления одной модели в массовом производстве [4].

Рисунок 3 – Рабочий стол принтера

Рисунок 4 – Пример работы FDM экструдера

Материал печати (филамент) подается в экструдер где происходит его нагрев, а в дальнейшем и плавление при достижении определенных температурных норм для конкретно используемого материла из которого создается будущая модель изделия, затем он выходит через сопло на рабочий стол принтера.

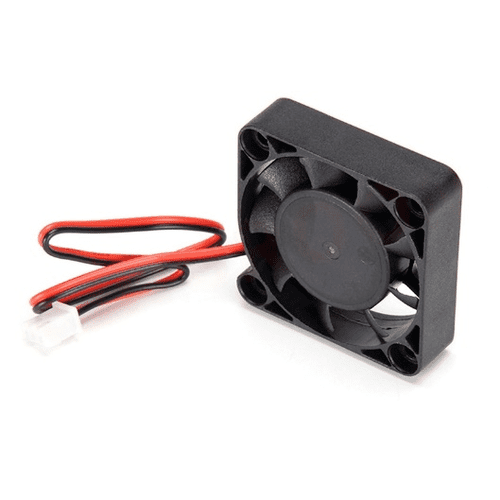

Первый расплавленный слой материала выдавливается нитью и связывается с рабочей поверхностью стола после чего фиксируется на нем. Печать происходит по принципу слоев, начиная снизу и постепенно вверх, в процессе работы новый слой нагретого пластика спекается с предыдущим и постепенно затвердевает этот процесс повторяется слой за слоем до момента окончания печати. Для охлаждения экструдера и ускорения затвердевания филамента используются кулера (рис1.5), которые прикрепляют к экструдеру, что позволяет ускорить процесс затвердевания слоев изделия [5].

Рисунок 5 – Кулер охлаждения

Перемещение печатающего модуля экструдера происходит в направлениях (декартовой) системе координат X, Y, Z, то есть по горизонтали и по вертикали. Перемещение по осям осуществляются за счет шаговых двигателей, которые задают движение перемещения печатающей головке и рабочему столу расположенных на направляющих по заданной траектории для создания модели [6].

Стандартный размер рабочей зоны принтера находится в пределах 200х200х200 мм, тогда как промышленный имеет габаритные размеры 1000х1000х1000 мм. Наиболее характерным и известным дефектом FDM является деформация изделия в особенности при печати ABS-пластиком.

Для создания изделий с выступами необходимо прибегать к использованию поддержек[7].

Также у FDM имеется большой ассортимент выбора материалов [8]:

• стандартные пластики - PLA и ABS,

• инженерные - TPU и PETG,

• высокопрочные - PEEK.

Рассмотрим самые важные и широко используемые повсеместно материалы.

PLA (полилактид) является натуральным продуктом изготовляемым из молочной кислоты, добываемой из кукурузы, сахарных тростников, картофеля и других продуктов. Имеет характерный приятный запах.

Табл. 1.1 - Преимущества и недостатки PLA материала

| Преимущества | Недостатки |

| Лучший вариант для скоростного прототипирования; |

Низкая точность изготовления модели; |

| отсутствует усадка после печати; |

Требуется постобработка; |

| Экономичный способ производства; |

Невозможность создания навесных конструкций, из-за отсутствия поддержек; |

| Хорошая скорость печати; |

Хрупкость; |

| Широкий ассортимент материалов; |

Низкая термостойкость; |

| Хорошо поддается последующей механической обработке; |

Не долговечность (срок службы изделия 2 года); |

| Не токсичен; |

Подвержен деформациям под действием солнечного света; |

ABS (акрилонитрилбутадиенстирол) является синтетическим материалом и легко поддается механической постобработки для создания отверстий, шлифования поверхностей, а также химической для очистки поверхности от остаточных элементов пластика и сглаживания дабы придать модели глянцевый вид.

Имея данные достоинства ABS скорее предполагает использование для печати функциональных и нагруженных изделий. Деталь изготовленная из данного филамента способна работать в температурных пределах от -40 до +80 градусов, в различных условиях, и имеет свойство выдерживать не благоприятные химические пары и жидкости.

Недостатков у ABS также достаточно, одним из них является то, что это синтетический материал и при плавлении происходит выделение неприятно пахнущего запаха, не являющегося полезным для пользователя принтером.

Чтобы избежать проблем и обойти стороной данную проблему, необходимо прибегнуть к использованию принтера с закрытой рабочей зоной. При этом деталь будет остывать гораздо медленнее, и значительной усадки не будет заметно, но конструкция такого принтера сложнее и стоимость его выше.

Табл. 1.2 - Преимущества и недостатки ABS материала

| Преимущества | Недостатки |

| Прочность; |

токсичен; |

| Долговечность; |

Усадка материала; |

| термоустойчивость; |

Низкая устойчивость к солнечному свету; |

| Ударопрочность; |

|

| Не подвержен химическому воздействию; |

|

| Низкая себестоимость; |

|

Нейлон – полиамид является одним из самых прочных материалов, но и соответственно самый дорогой.

Этот материал лучше всего подходит для деталей машиностроительного производства таких как: шестерни, шарниры, втулки и т.д.

Особенностью нейлона является высокая термостойкость, ударопрочность, отличная гибкость, также частично восстанавливает свою форму после снятия нагрузки и деформации.

У нейлона имеется также ряд недостатков, он активно впитывает жидкость и влагу из воздуха. Требуется сушка материала перед каждой печатью, поэтому данный материал является сложным в работе. Имеется ряд требований для хранения.

PET-G (полиэтилентерефталат с гликолем) один из самых новых пластиков в сфере 3D печати. Имеет гладкую глянцевую поверхность, в отличии от PLA и HIPS. Довольно плотный, прочный материал, не впитывает влагу, поэтому имеется возможность изготовлять детали работающие в сырых местах. Не имеет воздействия к ультрафиолету, очень долговечный, не подвержен разложению. Прост в печати.

Табл. 1.3 - Преимущества и недостатки PET-G материала

| Преимущества | Недостатки |

| Эластичный; |

Деформируется при нагрузках; |

| Хорошо выдерживает изгиб и кручение; |

Требуется детальная настройка температуры при печати; |

| Высокая износоустойчивость;; |

Низкая устойчивость к солнечному свету; |

| Хорошо работает при сопряжении поверхностей; |

Сложное удаление поддержек; |

| Не подвержен химическому воздействию; |

Не поддается резанию из-за вязкости; |

| Не токсичен; |

|

| Долговечность изделия; |

|

TPU также именуемый как FLEX – это гибкий, растяжимый, резиноподобный, очень эластичный материал. Отличается своей огромной прочностью, высокой устойчивостью к износу, химической и термической стойкостью и отсутствием токсичности а также отличной спекаемостью слоев; Используется в технике, машиностроении, медицине и т.д. У TPU имеется ряд недостатков, практически невозможно покрасить, лакировать, также точность печати не лучшая.

PEEK - органический полимер полиэфирэфиркетон. Обладает превосходными механическими свойствами, имеет химическую стойкость, не теряющей свои качества при высоких температурах.

Данный полимер предполагалось использовать в основном как устойчивый к повышенным температурам и прочный изоляционный материал для кабелей, но с течением времени он показал свои лучшие сочетания, это простоту обработки а также стабильность механических свойств при достижении высоких температурных порогов.

На сегодняшний день PEEK заменяет металлы на производстве, и его используют для решения различного рода сложных инженерных задач. В системах зубчатых передач использование шестерен из PEEK снижает износ деталей редуктора, позволяет работать с меньшим количеством смазки.

К недостаткам можно отнести высокую стоимость в сравнении с другими материалами, предложенными FDM технологии, а также имеет особенные требования к принтеру, такие как высокие температуры экструдера, платформа для печати, необходимость печати в закрытой камере [9].

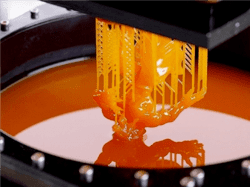

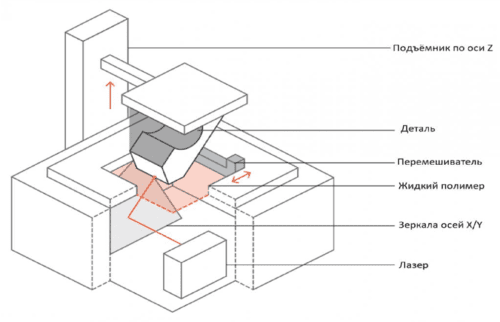

SLA – стереолитография. Принтеры данного вида по конструкции имеют весомое различие от послойного наплавления. Данная технология работает со светочувствительным фотополимером, изменяющим свои физические свойства под воздействием света. В стереолитографии применяется лазер при помощи которого происходит затвердевание и схватывание жидкой смолы (рис.1.5). Этот процесс назван фотополимеризацией. В процессе печати данной технологией можно увидеть более высокое разрешение изделий. Помимо SLA существует еще несколько видов технологии фотополимеризации в ванне – это DLP и LCD 3D – печати смолой. Единственным отличием лишь является использование разного источника света [10].

Рисунок 6 – Процесс создания изделия в технологии SLA

Табл. 1.4 - Преимущества и недостатки SLA технологии

| Преимущества | Недостатки |

| Высокая точность; |

Хрупкость изделия; |

| Гладкая поверхность изделия; |

Малая область печати; |

| Простота управления; |

Низкая устойчивость к солнечному свету; |

| Высокая скорость печати; |

Требуется постобработка после применения поддержек; |

| Большой ассортимент материалов для печати; |

Не поддается резанию из-за вязкости; |

Используемые материалы для создания изделий [11]:

1. Стандартная смола (имеет гладкую поверхность, но деталь производится достаточно хрупкой)

2. Прозрачная смола (прозрачный материал, но требуется постобработка)

3. Литьевая смола (применяется для изготовления шаблонов пресс-форм)

4. Высокотемпературная (термостойкость, применяется для изготовления литьевых форм под давлением, имеет высокую стоимость)

Размер рабочей области печати 145х145х175 мм – для настольных принтеров и 1500х750х500 мм – для промышленных, общая толщина слоя 25-100 мкм, поддержки – требуются всегда [12].

Области применения:

• Ювелирные изделия,

• здравоохранение,

• инженерия,

• стоматология

• изготовление моделей для литья под давлением

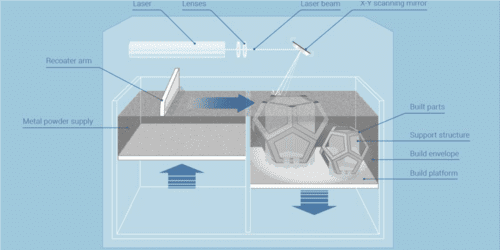

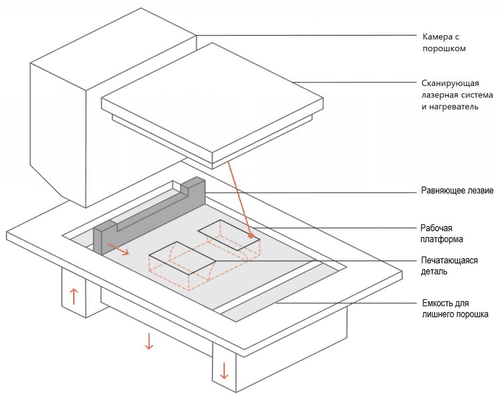

SLS – (selective laser sintering) селективное лазерное спекание. Принтер с данной технологией имеет резервуар (камеру) на котором установлен ровняющий валик перемещаясь горизонтально, выравнивает тонким слоем частицы порошка на поверхности. Создается изделие послойно в процессе спекания нижнего уже готового слоя изделия с новым. Платформа перемещается вниз, с каждым шагом построения нового слоя изделия. В конечном счете изделие вынимается из резервуара (рис.1.7) с незадействованным порошком и очищается щеткой от оставшихся не спекшихся частиц, которые в дальнейшем после переработки можно использовать для дальнейшей печати [13].

Рисунок 7 – Процесс создания изделия на SLS принтере

К преимуществам можно отнести [14]:

• Возможность изготовления готовых сборочных подвижных элементов;

• Создание изделий без опорных структур (поддержек). Порошок в котором происходит создание модели служит той самой поддержкой.

• высокая точность;

• безотходность;

• высокая прочность;

• прекрасные механические свойства;

• Прост в эксплуатации;

• Идеальная детализация;

• отличное качество.

SLS применяется только в производственных и промышленных сферах деятельности, т.к. имеют значительно высокую себестоимость, имеют немалые габаритные размеры, а также требует наличия обученного специалиста для работы с SLS- принтером.

Главные этапы создания изделий при помощи аддитивных технологий [15]:

• Создание цифровой модели происходит в 3D-редакторе (Fusion 360, Kompas, SolidWorks и.т.д.);

• Экспорт 3D модели в формат STL (большинство фотополимерных 3D принтеров работают с форматом файлов STL);

• Передача STL файла на принтер (производится коррекция размеров, положения и ориентации изделия;

• Подготовка 3D принтера к работе (происходит калибровка стола, выбирается толщина слоя, настраивается время печати);

• Печать 3D объекта (процесс происходит автоматически).

• Финишная обработка изделия( некоторые детали могут требовать дополнительную постобработку);

1.3 Виды конструкций устройств реализации аддитивных технологий

Конструкция принтеров выполненных по технологии FDM подразделяется на [3]:

• Картезианские;

• Дельта-принтеры;

• Полярные 3Д-принтеры;

• Роботизированные манипуляторы;

• Пятиосевые принтеры;

Существуют такие вариации конструкций картезианских 3D принтеров [16]:

1. Платформа (рабочий стол) перемещается по одной горизонтальной оси X или Y, Экструдер двигается по второй горизонтальной оси, а также по вертикальной оси Z.

2. Платформа движется по двум осям, горизонтальной и вертикальной оси Z, экструдер по иной горизонтальной оси.

3. Платформа не имеет движения, а экструдер в свою очередь перемещается по всем трем осям.

4. Платформа перемещается по оси Z, вверх и вниз, экструдер перемещается по осям X и Y, вперед-назад, влево-вправо.

5. Платформа перемещается по двум горизонтальным осям X и Y, экструдер движется лишь по оси Z.

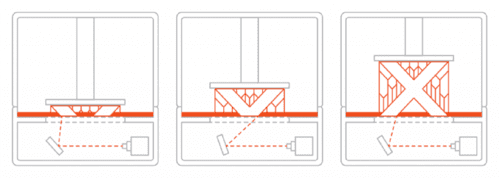

Дельта 3D – принтер (рис.1.8). Имеет значительное отличие от картезианских выполненных в декартовой привычной для большинства пользователей системе, где имеются три измерения и три рабочих оси. В дельта принтере все 3 оси одновременно работают и отвечают за положение печатающего устройства в пространстве.

Стол у данного принтера несколько отличается от картезианского тем, что абсолютно неподвижен, практически всегда выполнен в круглой форме.

Печатающая головка должна быть максимально легкой, иметь незначительные габаритные размеры и массу, т.к. от этого будет зависеть скорость построения модели и точность.

Скорость работы дельты превышает показатели всех известных на данное время FDM принтеров.

Рисунок 8 – Дельта 3D принтер

Преимущества [9]:

• Самая высокая скорость печати моделей;

• Хорошее качество, зависит в основном от жесткости самой конструкции;

Недостатки:

• Сложно отрегулировать и настроить нулевое положение;

• Сложная конструкция;

• На бюджетных устройствах качество печати снижается от центра к краям

Полярные 3D – принтеры (рис.1.9). Отличие от декартовых в том, что стол не перемещается в разных направлениях, а вращается вокруг своей оси. Качество печати от центра стола к краям изготовляемого изделия снижается.

Данный принтер предназначен больше для производства деталей типа тел вращения, различных цилиндрических, сферических поверхностей;

Второй вариант конструкции полярного принтера. Принтер установлен в центр окружности где в свою очередь происходит печать объекта средством вращения руки экструдера вокруг своей оси. Данный тип конструкции 3D принтера используется в основном в строительной промышленности [16].

Рисунок 9 – Внешний вид 3D принтер с полярной системой

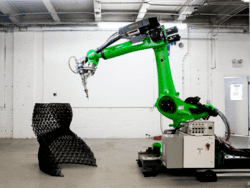

Роботы манипуляторы – промышленные устройства, основной задачей которых является осуществление замены действия человеческой ручной работы (рис.1.10). В промышленности данные принтеры-манипуляторы достаточно многофункциональны, имеют широкий спектр работ и достигают отличной точности печати.

Рисунок 10 – Внешний вид роботизированного манипулятора

Данные манипуляторы делятся на [17]:

1) Мобильные (имеют возможность перемещения по производственному цеху и выполнять работу в любой точке).

2) Стационарные (используются в основном для грузоподъемных работ, имеют достаточно широкий радиус действия).

3) Горизонтальные (применяются для обслуживания нескольких участков единовременно).

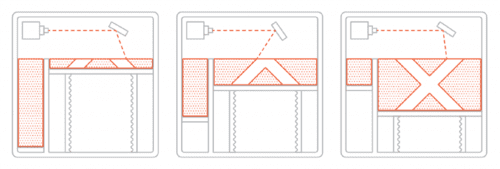

Пятиосевые принтеры (рис.1.11). Благодаря новым дополнительным осям, появилась возможность перемещать проектируемую модель в процессе печати, что служит большим преимуществом в инженерной промышленности.

Данный принтер имеет возможность печатать элементы сбоку детали, методом поворотов и наклонов, что позволяет отказаться от огромного количества поддерживающих структур [18].

Рисунок 11 – Внешний вид пятиосевого принтера

В отличии от FDM технологии, фотополимерные SLA принтеры используют в работе УФ-излучение. Работают всегда в закрытой среде, с защитным кожухом из затененного стекла, не дающего проходить УФ-излучению наружу.

Процесс печати по технологии SLA [12]:

1) В ёмкость с жидким фотополимером помещается платформа, на уровне высоты от поверхности материала.

2) УФ-лазер по установленной программе отверждает необходимые участки фотополимера. Формирование изделия происходит при помощи лазерного луча который при помощи набора зеркал.

3) После завершения создания слоя, платформа перемещается на безопасное расстояние, где происходит перемешивание смолы внутри ванны при помощи лапки-перемешивателя. Этот процесс продолжается до тех пор, пока не будет получено готовое изделие.

4) Затем по окончанию процесса создания изделия, необходима дополнительная постобработка УФ лампой, т.к. деталь не достигла нужного отверждения. В данном процессе деталь в итоге приобретает высокие механические и термические свойства.

Рисунок 12 – Процесс SLA печати

Элементы конструкции принтера представленны на рис.1.13

Рисунок 13 – Элементы конструкции принтера

Высота слоя SLA печати имеет диапазон от 25 до 100 мкм.

Для большинства изделий высота слоя в 100 мкм является приемлимой.

Важным параметром также служит размер платформы. В основном зависит от типа принтера [12].

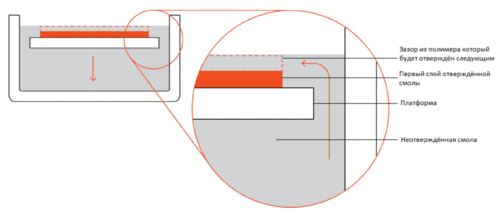

По конструкции SLA принтеры делятся на два типа:

• ориентация сверху вниз;

• ориентация снизу вверх;

Ориентация сверху вниз представляет собой то, что резервуар со смолой расположен ниже платформы, а рабочая платформа располагается над ним (рис.1.14)

Рисунок 14 – Схема SLA принтера с ориентацией сверху вниз

Преимущества:

• более низкая стоимость

• Широкая доступность на рынке

Недостатки:

• Малый размер платформы

• Меньший ассортимент материалов

• Требует дополнительной постобработки из-за обширного использования поддержек

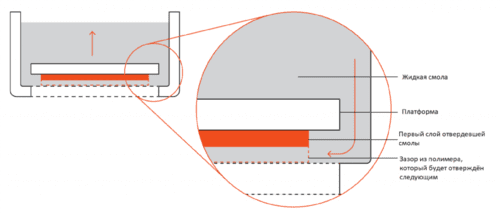

Схема с расположением снизу вверх, имеет вид когда резервуар со смолой размещается над источником света, деталь строится вверх ногами (рис.1.15) [12].

Рисунок 15 – Схема SLA принтера с ориентацией снизу вверх

Преимущества:

1) Более быстрое время печати

2) Очень большой размер платформы

Недостатки:

1) Смена материала предполагает опорожнение всего бака

2) Требуется квалифицированный специалист-оператор

3) Высокая стоимость

Изготовление изделий методом SLS представляет собой процесс который выглядит следующим образом (рис.1.16):

1) Камера в которой располагается порошок, нагревается вместе со всей областью печати и достигает температурных норм ниже плавления полимера. Затем лезвие или валик, тонким слоем распределяет порошок по всей рабочей площади платформы.

2) Лазер производит функцию сканирования контура последующего слоя, после чего выборочно осуществляет спекание частиц порошка.

3) По завершению спекания слоев, рабочая платформа перемещается вниз, а лезвие в свою очередь повторяет процесс покрытия поверхности порошком. Весь данный процесс происходит вновь, до тех пор, пока изделие не будет выполнено.

Рисунок 16 – Процесс изготовления изделий методом SLS

По окончанию печати изделие располагается в не затронутом (не спеченном) порошке, поэтому требуется дать ему остыть прежде чем доставать из камеры [19].

Элементы конструкции принтера представленны на (рис.1.17)

Рисунок 17 – Элементы конструкции SLS принтера

Высота слоя достигает 100-120 мкм. Имеются также варианты принтеров которые позволяют производить изделия толщиной слоя в пределах от 50 до 150 мкм.

Важнейшим и пожалуй самым главным преимуществом данной технологии является то, что для изготовления детали не требуется наличие поддержек, т.к. она располагается в резервуаре наполненного порошком, который в свою очередь и служит той самой поддержкой. Это позволяет печатать детали любой геометрической формы.

При использовании технологии SLS прочностные характеристики спекания слоёв достигают превосходных показателей [20].

Табл. 1.5 - Итоговое сравнения технологий 3D печати

| Послойное наплавление (FDM) | Стереолитография (SLA) | Селективное лазерное спекание (SLS) | |

| Преимущества |

Высокая скорость, дешевые изделия и материалы |

Отличная цена, Высокая точность, Гладкая поверхность изделия |

Прочные функциональные детали, Свободный дизайн, Не требуется наличие поддерживающих структур |

| Недостатки |

Низкие показатели точности, Невысокая детализация, Дизайнерские ограничения |

Ограниченное пространство моделирования, Чувствительность к длительному УФ-воздействию |

Дорогое оборудование, Грубая поверхность, Ограничен выбором материала |

| Использование |

Недорогое, быстрое прототипирование |

Функциональное прототипирование, Стоматологические применение, Прототипирование и формовка украшений Моделизм |

Функциональное прототипирование Краткосрочное, промежуточное, заказное производство |

| Стоимость |

Настольные принтеры среднего класса– от $2000, промышленные системы – от $20 000 |

Профессиональные настольные принтеры – от $2000, крупномасштабные промышленные системы – от $80 000 |

Промышленные принтеры – от $100000 |

1.4 Цели и задачи исследования

Целью магистерской диссертации является повышение точности 3D печати Дельта-принтера FDM методом исследования параметров и синтеза конструкции. Для решения поставленной цели предполагается решение следующих задач:

• Кинематическая структура конструкции 3D принтера

• Виды и особенности кинематических структур 3D принтера

• Классификация параллельных структур конструкции 3D принтеров

• Выбор и описание структурной схемы параллельного механизма 3-PUU

• Решение прямой задачи кинематики для структуры 3-PUU

• Выбор рабочего органа 3D принтера

• Исследование видов и классификация рабочих органов 3D принтеров

• Разработка схемы конструкции рабочего органа

• Проектирование подвижной платформы принтера

• Расчёт на точность и прочность узлов рабочего органа

• Технологическая подготовка производства принтера для 3D печати

• Исходные данные для разработки технологии изготовления объекта производства

• Выбор типовой детали

• Разработка маршрута изготовления детали

• Проектирование операционного технологического процесса изготовления детали в САПР ТП

Выводы

Изучая вопрос аддитивных технологий можно прийти к выводу что, 3Д печать стремительно набирает рост и данные технологии хоть и обладая огромным количеством преимуществ, имеют так же ряд недостатков которые требуют детального изучения и анализа для их решения. Что касается FDM, то в данной технологии по большей части необходимо усовершенствовать качество печати и достичь показателей позволяющих использовать данную технологию в машиностроительном производстве.

Список источников

- Рынок технологий 3D-печати в России и мире: перспективы внедрения аддитивных технологий в производство [Электронный ресурс]. — Режим доступа: https://additiv-tech.ru/publications/rynok-tehnologiy-3d-pechati-v-rossii-i-mire-perspektivy-vnedreniya-additivnyh

- FDM печать (метод послойного напыления) | FDM принтер: технология 3d печати [Электронный ресурс]. — Режим доступа: https://vektorus.ru/blog/obzory/tehnologii-3d-pechati-fdm.html

- Конструкция FDM-принтеров [Электронный ресурс]. — Режим доступа: https://www.ixbt.com/printer/3d/3d_fdm.shtml

- Двойной экструдер Creality Ender 3 — все ваши лучшие варианты (& Pro/V2) - 3D Industry [Электронный ресурс]. — Режим доступа: https://3dindustry.ru/3d-printery/dvojnoj-ekstruder-creality-ender-3-vse-vashi-luchshie-varianty-pro-v2.html

- Экструдер пластика для 3D принтера, принцип работы, устройство, разновидности - 3Dradar [Электронный ресурс]. — Режим доступа: https://3dradar.ru/post/48016/

- Устройство 3D принтеров, типы кинематики. Отличие дельта 3D принтера от декартового - 3Dradar [Электронный ресурс]. — Режим доступа: https://3dradar.ru/post/47812/

- Оптимальный размер области печати [Электронный ресурс]. — Режим доступа: https://3dtoday.ru/questions/optimalnyy-razmer-oblasti-pechati

- FDM технология. Как это работает [Электронный ресурс]. — Режим доступа: https://3dtool.ru/stati/fdm-tekhnologiya-kak-eto-rabotaet/

- Обзорный путеводитель по материалам для FDM 3D печати [Электронный ресурс]. — Режим доступа: https://cvetmir3d.ru/blog/3d-obzory/3d-svyazuyushchaya-nit-obzornyy-putevoditel-po-materialam-dlya-fdm-3d-pechati/

- 3D-печать DLP LCD SLA фотополимерная — руководство по стереолитографии [Электронный ресурс]. — Режим доступа: https://3dpt.ru/blogs/support/sla

- Виды смол для фотополимерного 3D принтера, характеристики, применение [Электронный ресурс]. — Режим доступа: https://cvetmir3d.ru/blog/3d-obzory/obzor-fotopolimernykh-smol-2021/

- SLA Технология. Как работает 3D печать SLA [Электронный ресурс]. — Режим доступа: https://3dtool.ru/stati/sla-tekhnologiya-kak-rabotaet-3d-pechat-sla/

- SLS печать полиамидом | Селективное лазерное спекание - технология SLS принтера [Электронный ресурс]. — Режим доступа: https://vektorus.ru/blog/tehnologija-sls.html

- Особенности и преимущества SLS-технологии [Электронный ресурс]. — Режим доступа: https://blog.iqb.ru/sls-technology/

- Аддитивная технология: что это и где применяется | РБК Тренды [Электронный ресурс]. — Режим доступа: https://trends.rbc.ru/trends/futurology/6284222d9a79472c8b9a67bc

- Кинематика 3d принтера: лучшие виды, типы механки core xy [Электронный ресурс]. — Режим доступа: https://top3dshop.ru/blog/types-of-fdm-3d-printer.html

- 3D-принтеры Delta: плюсы и минусы дельта-ботов в 3D-печати [Электронный ресурс]. — Режим доступа: https://top3dshop.ru/blog/delta-3d-printery-plusy-i-minusy.html

- Технология печати на 5D принтере [Электронный ресурс]. — Режим доступа: https://rec3d.ru/rec-wiki/5d-printery-opisanie-vozmozhnosti-vidy/

- SLS технология 3d печати: селективное лазерное спекание [Электронный ресурс]. — Режим доступа: https://top3dshop.ru/blog/sls-3d-printing.html

- Технологии 3D печати: FDM, SLA, DLP(LCD), SLS, DMLS, SLM принцип работы 3D принтеров - 3DRadar [Электронный ресурс]. — Режим доступа: https://3dradar.ru/post/45940/