Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Общие сведения о портальном кране

- 3.1 Описание платформ всенаправленного движения

- 3.2 Описание механизма с движением и подруливанием четырёх колёс

- 3.3 Требования к электроприводам механизма передвижения портального крана

- 4. Создание аппаратной части механизма передвижения портального крана

- 5. Описание системы управления электроприводами механизма передвижения портального крана

- Выводы

- Список источников

Введение

Портальный кран — это специальное оборудование для перемещения грузов на открытых площадках. Он состоит из нескольких элементов: подъемного механизма, навески, консоли, портала (рамы), колесной базы и системы управления. Портальный кран может перемещать грузы тяжелые весом до нескольких десятков тонн, идеально подходит для работы с контейнерами в портах, на складах и на железнодорожных станциях. Кран подвешивает груз крюком и перевозит его на нужное место с помощью тележки, которая двигается по двум путям на портале, либо с помощью тележки, установленной на колёсной базе. Благодаря большой маневренности и простоте управления, портальный кран пользуется широким спросом в логистической сфере.

Прототипирование — это процесс создания прототипа, то есть заранее разработанного образца или модели, которая позволяет оценить и испытать функциональные и дизайнерские особенности будущего продукта или сервиса. Прототипирование является важным этапом в процессе разработки продукта или сервиса, так как это помогает увидеть возможные проблемы и сделать необходимые изменения до запуска на рынок.

1. Актуальность темы

Не так давно в Российской федерации началось импортозамещение множества промышленного оборудования. Данные действия вызваны необходимостью поддержания российской экономики и сокращения зависимости от иностранных производителей. В связи с этим, в данной магистерской работе создаётся прототип портального крана на колёсном ходу, используя который, в будущем возможно будет создание полноценных промышленных образцов.

2. Цель и задачи исследования

Целью данной работы является создание системы управления электроприводами прототипа механизма передвижения портального крана, на основе CAN шины.

3. Общие сведения о портальном кране

3.1 Описание наземных платформ всенаправленного движения

Платформы всенаправленного движения — это технические средства, позволяющие перемещаться в любом направлении без необходимости изменять свою ориентацию в пространстве. Они оснащены шаровыми колёсами либо роликами, которые обеспечивают плавное и точное передвижение в любом направлении практически без замедления. Такие устройства широко используются в промышленности, строительстве, робототехнике, медицине, научных исследованиях, а также в различных военных целях.

Платформы всенаправленного движения расширяют диапазон условий, в которых могут применяться роботы, машины и подобные системы. Увеличение зоны использования открывает новые возможности для автоматизации и оптимизации производственных и других процессов.

Рассмотрим более детально некоторые из видов всенаправленных платформ.

Рисунок 3.1 – Платформа на омни-колёсах

Трёхколёсная конструкция платформы включает в себя три omni-колеса, которые расположены по углам равностороннего треугольника. Omni-колёса состоят из множества маленьких роликов, которые позволяют устройству двигаться в любом направлении. Такая конструкция применяется в робототехнике, индустриальных роботах и автоматизированных системах, таких как автономные транспортные средств.

Рисунок 3.2 – Платформа на mecanum-колёсах

Платформа на mecanum колёсах представляет собой робототехническую конструкцию, оснащённую четырьмя колёсами специального дизайна. Они состоят из нескольких роликов на своей ободной поверхности, размещённых под углом 45° к оси вращения колеса, что позволяет такому устройству двигаться по прямой, по диагонали, а также вокруг своей оси [1]. Платформы на mecanum колёсах распространены в различных областях, включая робототехнику, автоматизацию производства, логистику и транспортировку грузов. Они обладают высокой манёвренностью и устойчивостью, что делает их идеальным выбором для работы в узких и кривых пространствах.

Рисунок 3.3 – Робопаук

Робопаук представляет собой робота, который может передвигаться во всех направлениях, что делает его всенаправленной платформой. Благодаря наличию множества подвижных элементов в каждой из ног, он способен вращаться на месте и преодолевать препятствия. Возможности робопаука можно использовать во множестве сфер. В медицине он может использоваться для транспортировки оборудования и лекарств, в промышленности – для перевозки товаров, на пожарных станциях – для того, чтобы подобраться к местам возгораний. Кроме того, робопаук может заменить транспорт при движении по неровным дорогам.

Рисунок 3.4 – Портальный кран

Портальный кран представляет собой грузоподъемное оборудование на пневматических колесах, установленное на портальной раме. Он предназначен для перемещения грузов на небольшие расстояния внутри производственных помещений либо на открытых площадках [2].

В состав крана входит грузозахватное устройство, которое может быть представлено тележкой или крюком. Каркасом для этого механизма служит металлическая рама, которая выполнена таким образом, что кран может с лёгкостью проехать над объектами. Это позволяет экономить место, оставляя лишь пространство для проезда колёс. Также данная конструкция даёт возможность устройству двигаться прямолинейно, по диагонали и выполнять разворот вокруг своей оси [3].

Пневмоколесный ход обеспечивает крану маневренность и высокую скорость перемещения, что делает его незаменимым оборудованием для быстрой и эффективной работы с грузами.

3.2 Описание механизма с движением и подруливанием четырёх колёс

Механизм с движением и подруливанием четырёх колёс – это система, которая обеспечивает управление и движение транспортного средства за счёт одновременного вращения всех четырёх колёс, а также позволяет им подруливать, то есть отклоняться от прямолинейного движения для улучшения манёвренности и устойчивости на дороге [4].

Изначально данную систему внедрили в военные грузовые автомобили для передвижения по пересечённой местности и сокращения радиуса поворота. Механизм впервые установился на гражданский автомобиль лишь в 80х годах 20го века. Это была Honda Prelude 3, которая показана на рисунке 3.5.

Рисунок 3.5 – HondaPrelude 3 с системой подруливания четырёх колёс

На данном автомобиле четырёхрулевое управление осуществлялось механически, с применением рулевых тяг и рулевых шарниров [5].

На высокой скорости колёса задней оси также поворачивают в сторону поворота, но на меньший угол. Такое управление называется «синфазным». Этот способ позволяет ускорить время смещения на другую полосу, а также увеличить устойчивость автомобиля. Более высокая устойчивость достигается за счёт того, что при подруливании задней осью, на кузов автомобиля действуют меньшие силы раскачивания.

На низкой скорости колёса задней оси поворачивают в противоположную сторону от передних, но с меньшим углом поворота. Такой способ управления называется «противофазным». Он позволяет уменьшить радиус поворота на двадцать, а то и на двадцать пять процентоа, что особенно актуально при манёврах на парковках и в узких местах. При экстренном торможении задние колёса поворачиваются внутрь. Данное свойство обеспечивает лучшую стабилизацию и дополнительное подтормаживание автомобиля [6].

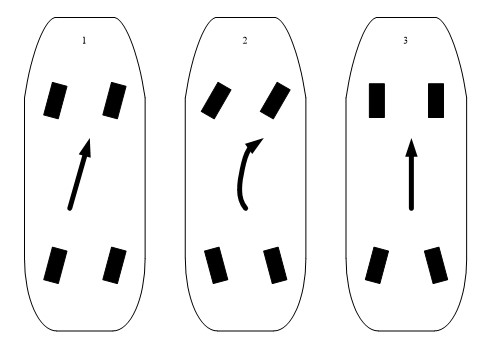

Принцип работы всех режимов показан на рисунке 3.6.

Рисунок 3.6 – 1) синфазное управление; 2) противофазное управление; 3) торможение

3.3 Требования к электроприводам механизма передвижения портального крана

Так как портальный кран включает в себя множество механизмов и электроприводов, то к электроприводам применяются следующие требования:

- Надёжность — электроприводы должны обладать высокой надёжностью, чтобы обеспечить работу всего устройства без сбоев и отказов в течение длительного времени. Данный фактор влияет на безопасность и эффективность работы производственных процессов, транспортных средств и других областей применения электромеханических устройств. Для обеспечения надежности электропривода необходимы правильный выбор компонентов, качественное монтажное и наладочное обслуживание, регулярная диагностика и техническое обслуживание.

- Производительность — электроприводы должны обеспечивать высокую производительность, для выполнения всех поставленных технических задач. Для данного устройства критериями для измерения производительности являются скорость вращения и максимальный крутящий момент. Высокая производительность электропривода предполагает высокую надежность, минимальные затраты на обслуживание и возможность автоматизации процессов управления.

- Управляемость — электроприводы должны быть достаточно управляемыми, что достигается благодаря способности контролировать работу электропривода в соответствии с заданными параметрами. Управляемость может быть осуществлена с помощью различных методов и устройств, таких как программируемые логические контроллеры (ПЛК), преобразователи частоты, датчики положения, системы управления регулятором, а также через интерфейсы для управления приводом с помощью компьютера. Управляемость обеспечивает более точное, стабильное и эффективное функционирование электропривода.

- Гибкость — электроприводы должны быть достаточно гибкими. Это означает, что они должны приспосабливаться к изменениям внешних условий среды, таких как нагрузка, температура и т.д. Это может включать компенсацию перегрузки, распределение нагрузки между несколькими электродвигателями и т.д.

- Энергоэффективность — электроприводы должны обладать высокой энергоэффективностью. Это значит, что затраты на электроэнергию при работе привода должны сводиться к минимуму. Именно поэтому большинство приводов, применяемых в промышленности, в том числе и в крановых механизмах, делают рекуперативными (с отдачей энергии в сеть).

- Удобство обслуживания — удобство обслуживания необходимо для быстрого устранения неисправности, что очень важно при непрерывном технологическом процессе [7].

4. Создание аппаратной части механизма передвижения портального крана

Первым этапом данной диссертации было создание каркаса портального крана, выбор оборудования, которое установлено на изделие, и разработка структурной схемы управления двигателями.

Для 3Д-моделирования сборки портального крана была использована программа Solidworks.

Solidworks — это система трёхмерного проектирования, которая позволяет создавать и редактировать параметрические 3D-модели деталей и сборок [8].

Возможности данной программы позволяют выполнять множество технических задач. Например:

- Создание моделей из различных графических примитивов (линии, кривые, поверхности).

- Создание моделей методом интеллектуального 3D-сканирования.

- Создание сложных поверхностей, таких как рельефные модели, поверхности свободной формы и формы тела.

- Работа с сетками и мешами, в том числе прямоугольными и треугольными.

- Создание и редактирование параметрических 3D-моделей, которые могут изменяться в соответствии с изменением основных параметров (таких как размеры, форма и т. д.).

- Создание технических чертежей, документации, сборочных рисунков и визуализаций.

- Интеграция с другими приложениями и системами, такими как AutoCAD, Inventor, Solid Edge и т. д.

При создании моделей в Solidworks используются различные инструменты и функции, такие как скругление и фаска, отверстия, рельефные модели, вырезы и многое другое.

Solidworks также позволяет анализировать модель на прочность, динамику распределения температур и другие параметры, используя инструменты анализа КЭМ. Эти возможности помогают определить проблемы в конструкции и внести изменения до производства.

Общие преимущества использования Solidworks включают:

- Быстрое создание сложных и точных моделей для проектирования изделий и систем.

- Создание и обмен 3D-моделями для совместной работы и визуализации.

- Автоматизация процессов разработки, что обеспечивает экономию времени и увеличение производительности.

- Возможность достоверного анализа проекта и его компонентов на основе данных из различных источников.

- Улучшенная точность и повышенное качество конечного изделия.

- Сокращение затрат на производство путем оптимизации и оптимизации производственных процессов.

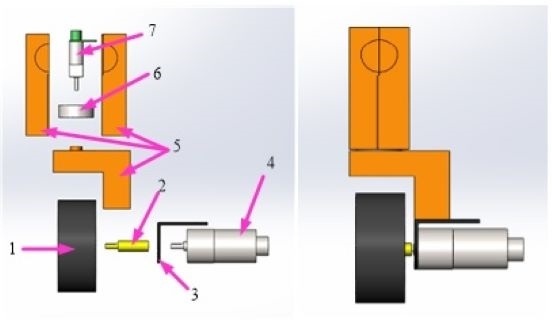

При создании сборки портального крана сперва необходимо было сделать сборку одной опоры механизма передвижения. Готовая 3Д-модель опоры показана на рисунке 4.1.

Рисунок 4.1 – Сборка одной опоры механизма передвижения портального крана (1 –колесо, 2 – соединительная муфта, 3 – крепёж двигателя, 4 – двигатель для движения вперёд-назад, 5 – корпуса, напечатанные на 3Д-принтере, 6 –упорный подшипник, 7 – двигатель поворотного механизма

Для изготовления деталей для данной конструкции было принято решение об использовании 3Д печати. Данный метод позволил значительно удешевить и ускорить создание макета.

После создание полной сборки изделия было произведено моделирование движения узлов крана с помощью библиотеки simmechanics.

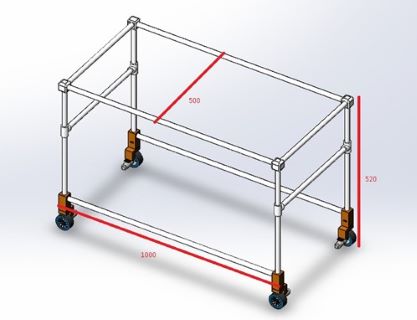

Рисунок 4.2 – Полная сборка с размерами

SimMechanics — это инструмент моделирования динамических систем механики, который разработан и поставляется компанией MathWorks для использования с пакетом программного обеспечения MATLAB / Simulink. Он позволяет разрабатывать модели многокомпонентных механических систем и анализировать их поведение во времени. SimMechanics предоставляет библиотеки компонентов, таких как стержни, зубчатые колеса, плиты, пружины и многие другие, которые могут быть связаны с помощью различных соединений для разработки полной динамической модели. Он также обеспечивает поддержку генерации кода для ускорения выполнения моделей на целевых платформах, таких как FPGA и микроконтроллеры [9].

Данный инструмент позволяет выполнять моделирование вращения и движения различных узлов сборки, импортированной из Solidworks.

Анимация движения

5. Описание системы управления электроприводами механизма передвижения портального крана

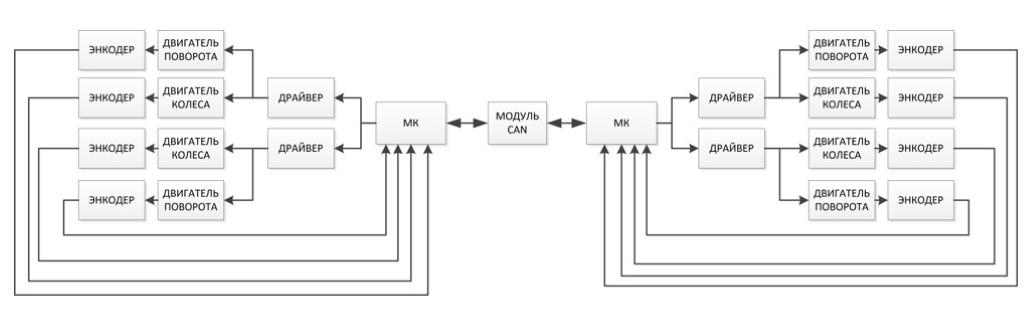

Помимо собранного каркаса была создана структурная схема устройства. Она представлена на рисунке.

Рисунок 5.1 – Структурная схема портального крана

На схеме видно, что два двигателя управляются одним драйвером. Драйверы в свою очередь управляются несколькими микроконтроллерами, которые соединены по шине КАН между собой. Сигналы об угле поворота, скорости и направлении двигателей передаются на микроконтроллеры для дальнейшей обработки.

CAN (Controller Area Network) — это промышленный протокол, позволяющий объединение в одну сеть различных узлов, механизмов, датчиков и т. п. Он является широковещательным, это значит, что все устройства в CAN-сети принимают все передаваемые по шине сигналы. Передача данных осуществляется в последовательном режиме. Это значит, что биты данных отправляются по одному за раз друг за другом.

Основные характеристики протокола CAN:

- очень высокая надежность и защищенность;

- каждое сообщение имеет свой собственный приоритет;

- реализован механизм обнаружения ошибок;

- автоматическая повторная отправка сообщений, которые были доставлены с ошибкой;

- широковещательный характер передачи данных;

- возможность присутствия нескольких ведущих (master) устройств в одной сети;

- широкий диапазон скоростей работы;

- высокая устойчивость интерфейса к помехам;

- кроме того, есть механизм обнаружения "сбойных" узлов с последующим удалением таких узлов из сети.

Изначально данный стандарт передачи данных был разработан компанией Bosh в 1980-х годах для автомобильной отрасли. Его цель заключалась в замене множества проводов, соединяющих многочисленные узлы автомобиля меньшим количеством. Протокол CAN с этим прекрасно справился. С этого момента стандарт соединяет узлы автомобиля друг с другом, широко используется в автоматизации и системе «умный дом».

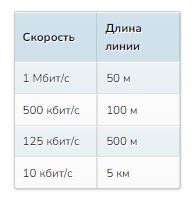

На физическом уровне CAN представляет собой витую пару проводов. Данный способ используется для защиты от помех. В зависимости от длины линии ограничивается скорость передачи данных [10].

Рисунок 5.2 – Длина линий

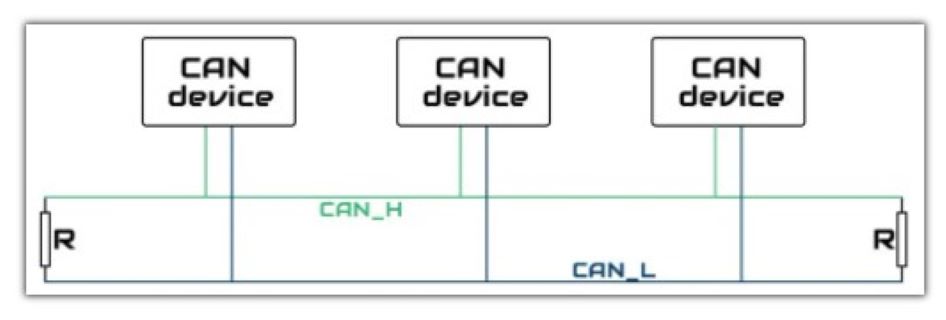

Важным условием работоспособности шины является наличие на концах витой пары согласующих резисторов, которые также называют терминаторами, с сопротивлением 120 Ом.

Рисунок 5.3 – Структура шины CAN

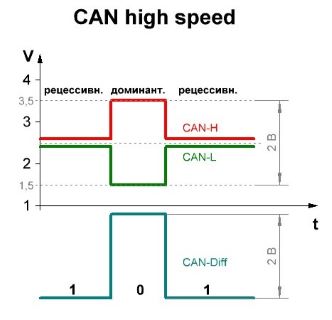

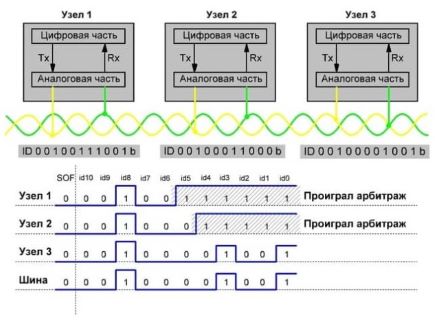

В протоколе CAN для описания битов используются понятия «доминантный и «рецессивный бит». Если один из узлов сети подаёт на линию рецессивный бит, а другой – доминантный, то в итоге на линии окажется доминантный бит.

Сигналы, которые передаются по витой паре, называются CAN_H (High) и CAN_L (Low). По умолчанию напряжение на проводах CAN-high и CAN-low совпадают и соответствуют величине 2,5 В. При этом разница напряжений между проводами составляет 0 В. Такое состояние шины называется рецессивным и воспринимается как логическая единица. Доминантное состояние соответствует логическому нулю. При нём напряжение на CAN-high будет 3,5 вольт, а на CAN-low — 1,5 В. Разница напряжений между проводами составит 2 вольта. По этому принципу работает высокоскоростная шина CAN.

Рисунок 5.4 – Высокоскоростная CAN

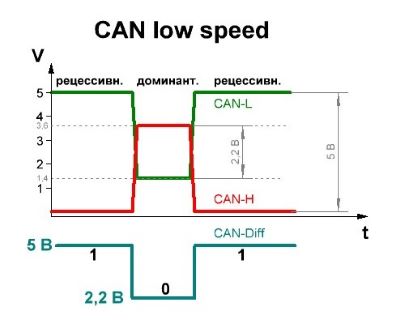

У низкоскоростной шины CAN провод CAN-high будет иметь напряжения 5В в рецессивном состоянии и 1,4В в доминантном состоянии. Провод CAN-low – 0 и 3,6В соответственно. Разница составляет 2,2В. Таким образом, благодаря витой паре, шина CAN устойчива к помехам. При их возникновении напряжения будут изменяться на обоих проводах, а разница останется практически такой же.

Рисунок 5.5 – Низкоскоростная CAN

Канальный уровень CAN-шины определяет какой узел будет отправлять информацию, а какой — принимать. какой будет формат сообщения, кому это сообщение предназначено и как будет подтверждаться правильность приема. Все узлы принимают и отдают информацию покадрово.

Кадр — определённый порядок нолей и единиц.

Существует четыре типа сообщений-кадров:

- Кадр данных (data frame). Передает информацию одному или нескольким узлам-приемникам.

- Кадр удаленного запроса (remote frame). Запрашивает данные у других узлов.

- Кадр ошибки (error frame). Информирует о наличии ошибках.

- Кадр перегрузки (overload frame). Сообщает о состоянии перегрузки.

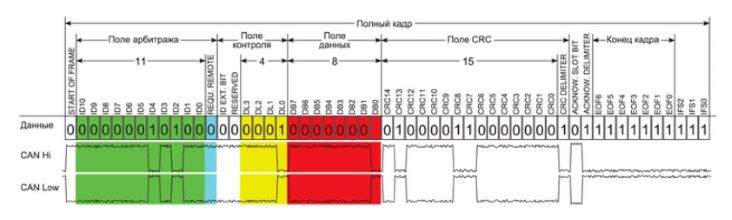

Все кадры имеют общую структуру. Рассмотреть её можно на примере самого часто используемого кадра data frame.

Рисунок 5.6 – Структура кадра data frame

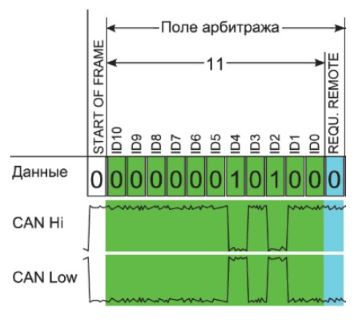

Любой кадр всегда начинается с доминантного логического ноля. Его цель — дать сигнал о начале передачи данных. Следом за данным битом идёт арбитражное поле, которое определяет очерёдность блоков, получивших доступ к шине данных.

Рисунок 5.7 – Поле арбитража

Чтобы понять, какой узел будет первым, представим, что 3 блока хотят одновременно передать информацию по шине. Все узлы начинают по биту отправлять идентификаторы кадров по CAN, а также считывают новый появившийся бит. При совпадении значений процесс продолжается, но как только биты различаются, то узел, имеющий рецессивный бит (логическую единицу) теряет доступ в шину данных и ожидает в режиме чтения следующего арбитража.

Рисунок 5.8 – Как происходит арбитраж

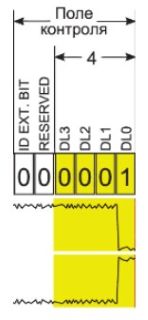

Следующим в кадре идём поле контроля. В нём первый бит ID extension определяет идентификатор: 11-битный, если стоит логический 0, либо 29-битный, если стоит логическая 1. Биты DL3-DL0 заранее выделяют количество байтов, передаваемых в следующем поле.

Рисунок 5.9 – Поле контроля

Далее следует поле Data. Оно и содержит всю информацию, которую необходимо передать.

Рисунок 5.10 – Поле данных

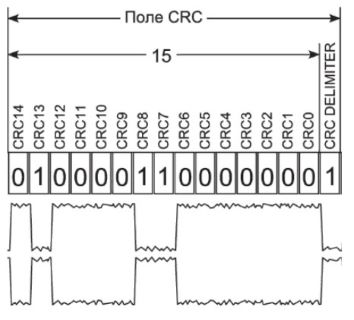

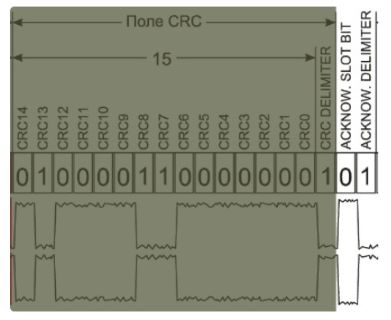

Следующее поле это контрольная сумма CRC (Cyclic Redundancy Check). Это своего рода проверка правильности передачи данных. Блоки отправляющие и принимающие данные вычисляют эту сумму и если цифры совпали, то передача считается безошибочной.

Рисунок 5.11 – Поле Cyclic Redundancy Check

После контрольной суммы расположен бит подтверждения ACK (Acknowledge). Узел-отправитель выставляет в нем рецессивное состояние, но узел-получатель перебивает его доминантным в случае успешного приема, тем самым подтверждая передачу сообщения.

Рисунок 5.12 – Бит Acknowledge

Последним в составе кадра является поле End of Frame (EOF). Это идентификатор окончания передачи данных, после которого шина CAN переходит в состояние холостого хода [11].

Рисунок 5.13 – Поле End of Frame

Выводы

Подводя итог раздела, можно сказать, что:

- Существует множество платформ всенаправленного движения. Эти платформы используются в самых различных сферах промышленности, например:

- Логистика и складская логистика: платформы всенаправленного движения могут использоваться для перемещения грузов по складам, а также для автоматизации многих процессов в логистике.

- Медицинская техника: платформы всенаправленного движения могут использоваться для управления медицинской техникой, такой как мобильные рентгеновские аппараты, диагностические роботы и др.

- Производство: платформы всенаправленного движения могут использоваться для автоматизации производственных процессов, таких как авто-матическое перемещение инструмента и материалов.

- Робототехника: платформы всенаправленного движения могут использоваться для создания различных типов роботов, от маленьких роботов-пылесосов до сложных многоразовых устройств.

- Исследование: платформы всенаправленного движения могут использоваться для исследования труднодоступных или опасных мест, например, при изучении дна океана или космоса.

- Развлечения и спорт: платформы всенаправленного движения могут использоваться в различных развлекательных целях, например, во время киносъемок или на тематических парках развлечений. Они также могут использоваться в виде спортивных снарядов, включая роликовые коньки и скейтборды.

- Механизм подруливания четырёх колёс снова приобретает популярность и используется не только в современных автомобилях, но и применяется в промышленности.

- К электроприводам портальных кранов применяются высокие требования для выполнения поставленных задач, а также для обеспечения успеш-ного функционирования системы.

- Шина CAN используется в основном автомобильной промышленности. Она состоит из двух проводов витой пары, один из которых называется CAN-High, а другой — CAN-Low.

- В результате выполнения работы была разработана 3Д-модель портального крана в программе Solidworks.

- Было произведено моделирование утройства в пакете Matlab.

- Был собран каркас изделия, на который установлено необходимое оборудование. Также разработана структурная схема на базе микроконтроллера серии STM32F4.

- В результате исследований получены практические навыки и знания в области разработки системы для совместного управления несколькими приводами.

- Самоходные платформы на Mecanum колёсах [Электронный ресурс]. – Режим доступа: https://suffecta.ru/....

- Портальные краны и их возможности [Электронный ресурс]. – Режим доступа: https://metall.world/....

- Портальный кран ASCOM [Электронный ресурс]. – Режим доступа: https://www.youtube.com/....

- История 4WS [Электронный ресурс]. – Режим доступа: https://www.remrai.ru/....

- Четыре на четыре: зачем современным машинам подруливающие колёса [Электронный ресурс]. – Режим доступа: https://www.kolesa.ru/....

- История появления подруливающих задних колёс [Электронный ресурс]. – Режим доступа: https://www.drive2.ru/....

- Требования, предъявляемые к электроприводам крана [Электронный ресурс]. – Режим доступа: https://studbooks.net/....

- David Planchard Official Certified SOLIDWORKS Professional (CSWP) Certification Guide / SDC Publicaations, 2017. — 192pp..

- SimMechanics: Matlab как средство моделирования робототехнических систем [Электронный ресурс]. – Режим доступа: http://www.trudymai.ru/....

- Протокол CAN. Описание, формат кадра, контроль ошибок. [Электронный ресурс]. – Режим доступа: https:https://microkontroller.ru/....

- CAN-шина: простое объяснение. [Электронный ресурс]. – Режим доступа: https:https://elm3.ru/....

При написании данного реферата магистерская работа находится в стадии доработки. Сроки завершения: июнь 2025 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.