Реферат по теме: "Установка пиролитической конверсии твёрдого топлива с получением твёрдых, жидких и газообразных продуктов"

Содержание

Введение

Наша страна богата запасами твердых топлив, которые являются важнейшим источником энергии и химического сырья. Основным методом переработки является коксование с дальнейшей переработкой продуктов. Из угля с помощью гидрирования можем получить синтетический бензин, газообразные и жидкие углеводороды; при газификации получится топливо и сырье для химической переработки; при полукоксовании образуется синтетический бензин, газообразное топливо и химическое сырье [1].

Из всех процессов химической переработки углей наибольшее развитие получил процесс коксования. Объясняется это ролью и значением продуктов коксования, в основном, коксом, который используется в доменном, литейном производстве и в производстве ферросплавов. Коксовый газ и другие продукты коксования служат сырьем для химических производств.

Технология производства кокса постоянно развивается и совершенствуется. Усовершенствование методов приготовления шихт для коксования осуществляется с целью экономного использования дефицитных и дорогостоящих хорошо спекающихся углей и повышения в шихтах содержания менее дефицитных слабоспекающихся. Все угли с повышенной зольностью и с большим содержанием серы подвергаются обогащению [2].

1. Пиролиз

Под термином пиролиз каменного угля принято понимать совокупность процессов, происходящих при нагревании угля при условии отсутствия каких-либо реагентов. Однако в последние годы под пиролизом каменного угля стали подразумевать также и процессы, происходящие с воздействием какого-либо дополнительного реагента (так называемые гидропиролиз и окислительный пиролиз). Часто под термином пиролиз понимают и процедуру газификации угля, хотя это не совсем верно, поскольку при этом также используются дополнительные реагенты. Термическая переработка каменного угля широко применяется для получения различных углеродистых твердых материалов, жидких и газообразных продуктов. В связи с этим, в зависимости от назначения конечных продуктов пиролиза, исходным сырьём для переработки может быть практически любой уголь. Это очень удобно, поскольку весь добытый уголь может идти на переработку, а не на завод по переработке твердых бытовых отходов [3].

Процессы пиролиза каменного угля применялись человечеством еще с конца XVIII. В то время уголь перерабатывали для получения таких материалов, как: каменноугольный кокс, используемый в металлургии; облагороженные угли для бездымного сжигания в печах; светильный газ, используемый для освещения улиц. Разумеется, что технология и процесс пиролиза каменного угля с тех пор практически не изменились, а вот оборудование, используемое для данного процесса, напротив, усовершенствовалось. Сегодня, в результате длительной эволюции аппаратных и технических решений, процесс пиролиза угля отличается довольно высокими энергетическими и экологическими показателями [4].

Однако, в тоже самое время следует учитывать и тот факт, что продукты пиролиза угля, в особенности жидкие, содержат в своем составе большие количества органических соединений, которые содержат кислород, азот и серу. По этой причине жидкие продукты пиролиза угля не могут быть использованы в качестве синтетического аналога жидкого углеводородного топлива без дополнительной очистки. Поэтому термическую переработку угля для получения жидкого синтетического топлива в качестве конечного продукта пиролиза использовать не целесообразно так как это экономически не выгодно [5].

Следует упомянуть, что пиролиз каменного угля осуществляется в различных температурных интервалах. Выбор температуры пиролиза зависит от типа продуктов, которые необходимо получить в конечном итоге. Низкотемпературный пиролиз (или полукоксование) обычно производится при 500 — 600 градусов по шкале Цельсия, а высокотемпературный пиролиз (или как его еще называют, коксование) – производится при 900 — 1100 градусов по шкале Цельсия. Во время данного процесса протекают следующие группы химических реакций:

- Деполимеризация органической массы каменного угля с образованием органических молекул с меньшей молекулярной массой.

- Вторичные реакции превращений образующихся в процессе пиролиза продуктов, среди которых: кондеконденсация, полимеризация, ароматизация, деалкилирование.

Обе группы химических реакций протекают как последовательно, так и параллельно. Конечным итогом совокупности этих термохимических превращений является образование жидких газообразных и твердых продуктов [6].

2. Продукты пиролиза

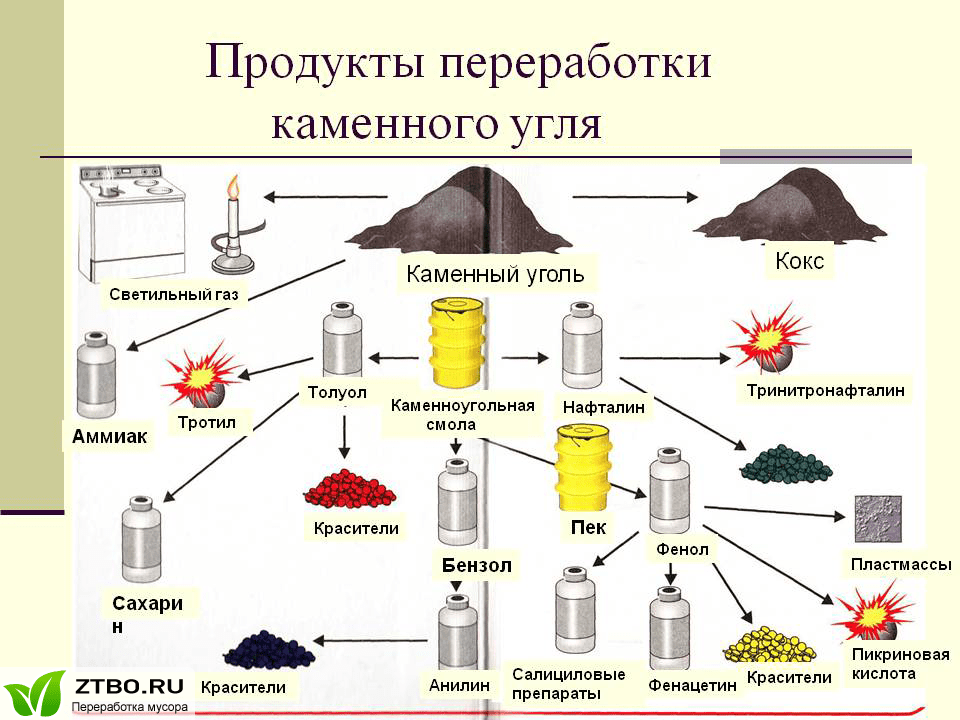

При коксовании каменного угля получают твердый кокс, который сегодня используется, в основном, в таких отраслях как черная и цветная металлургия. Кокс является более совершенным твердым топливом, чем каменный уголь, поэтому именно его используют для выплавки металлов. Однако кокс, хотя он и является основным продуктом пиролиза каменного угля, это далеко не самое ценное, что можно извлечь из этого природного ископаемого. Побочным продуктом данного процесса является парогазовая смесь, которая содержит множество химических соединений. Данную смесь путем конденсации разделяют на жидкую и газообразную составляющую, из которых, в свою очередь, можно получить более чем 250 химических соединений. Основным жидким продуктом пиролиза каменного угля является каменноугольная смола - черный жидкий продукт, представляющий собой сложную смесь органических соединений. Из каменноугольной смолы путем дальнейшей переработки получают нижеуказанные вещества [7].

Рисунок 1 — Продукты пиролиза

2.1 Фенолы

Фенолы — органические соединения ароматического ряда, в молекулах которых гидроксильные группы OH связаны с атомами углерода ароматического кольца.

Большинство одноатомных фенолов при нормальных условиях представляют собой бесцветные кристаллические вещества с невысокой температурой плавления и характерным запахом. Фенолы малорастворимы в воде, хорошо растворяются в органических растворителях, при хранении на воздухе постепенно темнеют в результате окисления. Фенол C6H5OH (карболовая кислота) — бесцветное кристаллическое вещество, на воздухе окисляется и становится розовым, при обычной температуре ограниченно растворим в воде, выше 66 °C смешивается с водой в любых соотношениях. Фенол — токсичное вещество, вызывает ожоги кожи, является антисептиком.

2.2 Нафталин

Нафталин — С10Н8 твердое кристаллическое вещество с характерным запахом. В воде не растворяется, но хорошо растворим в бензоле, эфире, спирте, хлороформе. Физические свойства: Плотность 1,14 г/см3, температура плавления 80,26 °C, температура кипения 217,7 °C, растворимость в воде примерно 30 мг/л, температура вспышки 79—87 °C, температура самовоспламенения 525 °C, молярная масса 128,17052 г/моль. Нафталин - важное сырьё химической промышленности: применяется для синтеза фталевого ангидрида, тетралина, декалина, разнообразных производных нафталина. Производные нафталина применяют для получения красителей и взрывчатых веществ, в медицине, как инсектицид моли в быту. Крупные монокристаллы применяются в качестве сцинтилляторов для регистрации ионизирующих излучений. Может использоваться для создания синтетических аналогов каннабиноидов.

2.4 Антрацен

Антрацен — бесцветные кристаллы, tпл 218 °C. Нерастворим в воде, растворим в ацетонитриле и ацетоне, при нагревании растворим в бензоле. Химические свойства: по химическим свойствам сходен с нафталином (легко нитруется, сульфируется и т. д.), но отличается от него тем, что легче вступает в реакции присоединения и окисления. Антрацен может фотодимеризоваться под действием УФ излучения. Это приводит к существенному изменению свойств вещества. В димере имеются две ковалентные связи, образованные в результате [2+2] циклоприсоединения. Димер распадается обратно на две молекулы антрацена при нагревании или при УФ облучении с длиной волны ниже 300 нм. Обратимая димеризация и фотохромизм — основание для потенциального использования моно- и полизамещённых антраценов. Реакция чувствительна к кислороду. В большинстве других реакций антрацена также атакуется центральное ядро, как наиболее активное.

2.3 Гетероциклические соединения

Гетероциклические соединения — органические соединения, содержащие циклы, в состав которых наряду с углеродом входят и атомы других элементов. Могут рассматриваться как карбоциклические соединения с гетерозаместителями (гетероатомами) в цикле. Наиболее разнообразны и хорошо изучены ароматические азотсодержащие гетероциклические соединения. Предельные случаи гетероциклических соединений — соединения, не содержащие атомов углерода в цикле, например, пентазол. Реакционная способность: особенности реакционной способности гетероциклических соединений по сравнению с их карбоциклическими аналогами обуславливаются именно такими гетерозаместителями. В качестве гетероатомов чаще всего выступают элементы второго периода (N, O) и S, реже — Se, P, Si и др. элементы. Как и в случае карбоциклических соединений, наиболее специфические свойства гетероциклических соединений проявляют ароматические гетероциклические соединения (гетероароматические соединения). В отличие от атомов углерода карбоциклических ароматических соединений, гетероатомы могут отдавать в ароматическую систему не только один (гетероатомы пиридинового типа), но и два (гетероатомы пиррольного типа) электрона. Гетероатомы пиррольного типа обычно входят в состав пятичленных циклов (пиррол, фуран, тиофен). В одном гетероцикле могут сочетаться оба типа гетероатомов (имидазол, оксазол). Особенности реакционной способности гетероароматических соединений определяются распределением электронной плотности в цикле, которая, в свою очередь, зависит от типов гетероатомов и их электроотрицательности.

2.5 Технические масла

Технические масла. Проблемы экологической безопасности: при попадании технических масел в воду на поверхности её образуется устойчивая плёнка (поскольку масла имеют плотность ниже плотности воды, нерастворимы в ней и химически стойки), препятствующая насыщению воды кислородом (аэрации), приводя к гибели водных обитателей. Попадание масел на землю также ведёт к засыханию растений (например, давно известен народный способ уничтожения нежелательных деревьев — полив последних отработанным моторным маслом), дождевых червей, прочих организмов. Таким образом, сильное токсическое воздействие масел на природу в сочетании с их широким применением создаёт острую проблему утилизации и переработки технических масел, а также более строгого соблюдения правил при их эксплуатации и транспортировке. Здесь надо заметить о повторной переработке и использовании технических масел, которая сейчас существует. В первую очередь, надо упомянуть о регенерации и вторичном использовании трансформаторных масел (при учёте, что парк трансформаторов довольно велик). Отработанные моторные масла используются в качестве топлива — ряд фирм выпускают для этого специальные печи.

2.6 Синтетическое топливо

Синтетическое топливо — углеводородное топливо, которое отличается от обычного топлива процессом производства, то есть, получаемое путём переработки исходного материала, который до переработки имеет неподходящие для потребителя характеристики. Как правило, этот термин относится к жидкому топливу, полученному из твердого топлива либо из газообразного топлива.

Однако, стоит отметить тот факт, что получаемые путем пиролиза каменного угля масла и жидкое топливо являются непригодными для использования в двигателях внутреннего сгорания, поскольку они содержат в своем составе много примесей. По этой причине данные продукты пиролиза для дальнейшего использования нуждаются в дополнительной очистке. А это существенно увеличивает себестоимость данных продуктов пиролиза, делая их производство не очень рентабельным. Газообразным продуктом пиролиза каменного угля является так называемый пиролизный газ, представляющий собой смесь горючих газов и различных химических соединений. Во многих странах мира пиролизный газ сегодня используется как альтернативный источник энергии, в первую очередь, тепловой. Если для нас эта технология достаточно новая, то в некоторых европейских странах пиролизный газ уже давно стал привычным топливом. Помимо этого, пиролизный газ так же как и каменноугольную смолу можно использовать и для получения различных химических соединений. Так, из данного газа выделяют бензол, фенол и другие вещества [8].

Таким образом процесс коксования представляет собой комплексную энерго-химическую переработку угля. В связи с постоянным удорожанием высококачественных коксующихся углей, важной проблемой коксохимической промышленности является разширение сырьевой базы коксования (с использованием менее дифицитных низкокачественных углей) и разширение химического крыла коксования с получением ценного химического сырья и калорийного газа.

В связи с вышеизложенным актуальными являются работы направленные не лабораторное исследование процесса коксования с определением выхода продуктов разного агрегатного состояния и состава этих продуктов. Существующие лабораторные установки коксования углей, например, аппарат Сапожникова и др. не позволяют собрать и проанализировать парогазовые продукты.

3.Обзор патентов

Целью работы является создание лабораторной установки для высокотемпературного пиролиза (коксования) угля, позволяющей получать и количественно анализировать твёрдый остаток, смолу и коксовый газ.

В магистерской работе проведён патентный поиск состояния вышеуказанной проблемы; собрана лабораторная установка для работы с малыми навесками; рассчитана и изготовлена печь (N=1600 Вт, t=1100 °С); собрана поглотительная часть установки для улавливания жидких и газообразных продуктов; проведено сравнительное исследование полученных коксов с коксами, полученными в промышленных условиях. Предложен метод расчета состава парогазовых продуктов коксования из углей Донбасса на основе справочных данных.

Изучены патенты России и Украины 1994-2016 годы, отобраны наиболее значимые для выполнения данной работы.

3.1. Способ термической переработки органического сырья и устройство для его осуществления

Изобретение относится к области переработки органического сырья, например, древесины, торфа сланцев, угля, промышленных и бытовых отходов, содержащих органические составляющие, железнодорожных деревянных шпал, отходов растениеводства, животноводства и т.п., и может найти применение в химической и нефтеперерабатывающих отраслях, коммунальном, сельском хозяйстве и других отраслях промышленности. Изобретение касается устройства для термической переработки органического сырья, содержащего реактор из двух секций с нагревом сырья до температуры его деструкции, с подающим устройством сырья в реактор, транспортером выгрузки твердой фракции, трубопроводом отвода газовой фракции в конденсационную колонну после которой образуется несконденсированный пиролизный газ и жидкие углеводороды для последующей переработки. В реакторе создано две секции, каждая из которой имеет две рабочие зоны с регулируемой температурой от 100 до 1200 °С, где нагрев сырья в рабочих зонах реактора производят между двумя концентрическими трубами секций одновременно с его продвижением; для увеличения выхода горючих пиролизных газов за счет вторичных реакций, создан обратный контур подачи парогазовой фракции из зоны экзотермической реакции первой секции реактора в зону раскаленной твердой фракции второй секции реактора, а также в реактор через промежуточный бункер подается реагент, в каждой секции реактора созданы замкнутые изолированные нагревательные камеры, в которых установлены рекуперативные горелки с радиационными излучающими трубами, нагрев внутренних труб секций реактора может быть осуществлен так же рекуперативными горелками или отработанными газами горелок; перемещение и ворошение сырья в рабочих зонах с необходимой скоростью осуществляют транспортировочные устройства с независимыми частотными приводами; исключение попадания в рабочие зоны реактора атмосферного воздуха. Технический результат - повышение теплотворной способности пиролизного газа в среднем в 2 раза, повышение энергетического КПД, возможность оптимизации и автоматизации процесса при непрерывной переработке сырья.

Рисунок 2 — Установка для термической переработки сырья

1— сырьё; 2— труба; 3— приёмный бункер; 4— подвод воздуха; 5— калорифер; 6— средства подачи продуктов; 7— дозатор; 8— промежуточный бункер; 9— обратный контур; 10— рекуперативные горелки; 11— секции реактора; 12— нагревательные камеры; 13— конвейер; 14— реактор; 15— трубы отвода пиролизного газа; 16— трубы подачи несконденсированного газа; 17— охлаждающий контур; 18— бункер для выгрузки твёрдой фракции; 19— конденсационная колона; 20— газогенераторная установка; 21— накопительные ёмкости газа; 22— трубы отвода жидкой фракции; 23— накопители;

Способ осуществляется следующим образом. Измельченное сырье 1 подается в приемный бункер 3, где высушивается горячим воздухом, подаваемым по подводу 4 от калорифера 5 и горячими продуктами горения 6 от горелок 10. Пары воды и газа из приемного бункера 3 после очистки направляются в атмосферу по трубе 2. В промежуточном бункере 8, одновременно с ворошением сырья и подачей реагента, из дозатора 7, создается контролируемая газовая среда несконденсированным газом, подаваемым по трубе 16, которая отсекает продукты горения и атмосферный воздух со стороны приемного бункера 3. Затем нагретое до температуры от 80 градусов сырье, в зависимости от вида и состава, подается в реактор 14.

В первой зоне первой секции 11 реактора 14 при температуре от 280 градусов начинается экзотермическая реакция с выделением тепла, в результате чего температура повышается до 550 градусов и выше. Образующаяся парогазовая смесь, состоящая в основном из углекислого газа и паров воды, по обратному контуру 9 подается в зону прокаливаемой твердой фракции - конец второй зоны второй секции 11 реактора 14. Во второй зоне первой секции 11 происходит интенсивное повышение температуры, которая достигает от 900 до 1200 градусов в первой зоне второй секции 11. В результате высокотемпературной деструкции сырья выделяется основное количество горючего пиролизного газа, а также выделившиеся углекислый газ и пары воды вступают во вторичные реакции с реагентом. В ходе реакции образуются горючие газы - окись углерода, водород, метан и др., которые направляются в конденсационную колонну 19.

Во второй зоне второй секции 11, разогретой до температуры от 900 градусов, происходит прокаливание твердой фракции и образование дополнительного объема горючих газов за счет вторичных реакций поступившей парогазовой смеси по обратному контуру 9 из первой зоны первой секции 11 с раскаленным углеродом твердой фракции. Образовавшийся газ по трубам 15 направляется в конденсационную колонну 19. Твердая фракция поступает в конвейер выгрузки 13, где охлаждается до 40-60 градусов и затем выгружается в приемный бункер 18. Выделившееся тепло при охлаждении твердой фракции подается в калорифер 5 по контуру 17, в приемный бункер 3 и промежуточный бункер 8. В качестве транспортировочных устройств в секциях 11 реактора 14 используются внутренние трубы, нагреваемые изнутри горелками 10 или продуктами горения наружных горелок 10, с расположенными на них устройствами для ворошения и продвижения сырья. Наружные трубы секций 11 реактора 14, находящиеся в замкнутых изолированных нагревательных камерах 12, нагреваются установленными в камерах рекуперативными горелками 10, работающими на несконденсированном пиролизном газе.

Рекуперативные горелки 10 оснащены радиационными излучающими трубами. Нагрев секций производится способом конвекции и передачей лучистой энергии, обеспечивая равномерный прогрев рабочих зон, повышает тепловой КПД, увеличивает срок службы секций. В реакторе 14 устанавливаются две или более последовательно расположенные секции 11, в каждой секции 11 создаются по одной-две рабочие зоны с различными температурными режимами для оптимизации процесса пиролиза, что дает возможность переработки смешанного/неоднородного сырья. Несконденсированный газ направляется на горелки 10, в промежуточный бункер 8, на электрогазогенераторную установку 20, а остатки газа в накопительные емкости 21. Жидкая фракция по трубам 22 поступает в накопители 23.

3.2. Установка для термической переработки твёрдых топлив

Изобретение относится к теплоэнергетике, в частности для повышения эффективности использования низкосортных (низкоколорийных) твердых топлив, например, сланцев, лигнитов и т.п. с целью получения из них высококалорийного жидкого и газообразного топлива, а также высокоценных химических продуктов. Предложена установка для термической переработки твердых топлив, обеспечивающая более высокие экономические показатели при повышенной надежности работы, содержащая аэрофонтанную сушилку со шнековым питателем для подачи в нее сырого топлива, нижняя часть которой подсоединена к тракту сушильного агента, а верхняя - к входу сепаратора сухого топлива, топливный выход из которого через шнековый питатель связан со смесителем, подсоединенным также к зольному выходу циклона теплоносителя и реактору, подключенному к осадительной камере, коксозольный выход которой соединен шнековым питателем коксозольного остатка с аэрофонтанной топкой, а другой - с отделением конденсации парогазовой смеси; выход аэрофонтанной топки связан через делитель потока с входом циклона теплоносителя и его газовым выходом, а последний подсоединен к котлу-утилизатору, выход из которого продуктов сгорания подключен к золоуловителю, при этом на тракте сушильного агента установлена камера сгорания и за ней по ходу потока - теплообменник, которая через нагнетатель подсоединена к газопроводу подачи газа полукоксования и к напорной стороне воздуходувки, а выход аэрофонтанной сушилки соединен с котлом-утилизатором, снабженным воздухоподогревателем, горячая сторона которого по воздуху подключена воздуховодом к аэрофонтанной топке. Газопровод подачи газа полукоксования может быть также подключен к котлу-утилизатору, аэрофонтанной топке.

Установка для термической переработки твердого топлива, например сланцев, содержащая аэрофонтанную сушилку со шнековым питателем для подачи в нее сырого топлива, нижняя часть которой подсоединена к тракту сушильного агента, а верхняя к входу сепаратора сухого топлива, топливный выход из которого через шнековый питатель связан со смесителем, подсоединенным также к зольному выходу циклона теплоносителя и реактору, подключенному к осадительной камере, коксозольный выход которой соединен шнековым питателем коксозольного остатка с аэрофонтанной топкой, а другой с отделением конденсации парогазовой смеси; при этом выход аэрофонтанной топки связан через делитель потока с входом циклона теплоносителя и его газовым выходом, а последний подсоединен к котлуутилизатору, выход из которого продуктов сгорания подключен к золоуловителю, например электрофильтру, отличающаяся тем, что на тракте сушильного агента установлена камера сгорания и за ней по ходу потока - теплообменник; при этом камера сгорания через нагнетатель подсоединена к газопроводу подачи газа полукоксования после отделения конденсации и к напорной стороне воздуходувки, а выход аэрофонтанной сушилки соединен с котлом-утилизатором, снабженным воздухоподогревателем, горячая сторона которого по воздуху подключена воздуховодом к аэрофонтанной топке.

3.3. Способ комплексной переработки углей и установка для его осуществления

Настоящее изобретение относится к переработке углей и направлено на производство синтетических жидких топлив и горючих газов. Описан способ комплексной переработки углей для получения жидких топлив и горючих газов, включающий приготовление масляно-угольной суспензии из пылевидного угля и тяжелого масла; полукоксование суспензии в реакторе под давлением 2-5 МПа и интервале температур 500-680°С с использованием в качестве теплоносителя перегретого до 800-900°С водяного пара; сепарацию полукокса от парогазовой смеси; охлаждение и разделение парогазовой смеси на бензиновую и газойлевую фракции и тяжелое масло; парокислородную газификацию полученного полукокса и тяжелого масла с получением синтез-газа; охлаждение и очистку синтез-газа. Также описана Установка для получения жидких топлив и горючих газов из углей по п.1, состоящая из аппарата приготовления суспензии, соединенного с реактором полукоксования, к которому подключен пароперегреватель, причем реактор полукоксования соединен с сепаратором, один выход которого соединен с последовательно установленными контактным теплообменником, масляным скруббером и ректификационной колонной, а второй - с газификатором, соединенным с котлом-утилизатором, соединенным с водяным скруббером с отстойником, который соединен с абсорбером сернистых соединений, а затем с десорбером, причем первичное охлаждение парогазовой смеси производится тяжелым маслом в контактном теплообменнике, другая часть масла направляется в аппарат приготовления суспензии, а балансовое количество - в газификатор. Технический результат - совместное получение синтетических топлив и среднекалорийных газов из углей без контакта промежуточных продуктов с атмосферным воздухом, обеспечивающее снижение производственных затрат и минимальный выброс вредных веществ в окружающую среду.

Известны различные способы полукоксования и газификации углей. Близким к изобретению является процесс полукоксования с внутренним обогревом слоя угля газовыми теплоносителями, которыми являются продукты сгорания газа с большим избытком воздуха. Эти газы, имеющие температуру 600-750 °С, пронизывают слой угля и нагревают его до температуры 460-620 °С, при которой происходит полукоксование. Нагревающие газы смешиваются с газообразными продуктами коксования и отводятся из реактора. Таким способом получают низкокалорийный газ (Qн=5800-8800 кДж/м3), содержащий смолы, фенолы и другие жидкие углеводороды. Из него обычно выделяются смолы, а газ используется для собственных нужд без очистки. Следовательно, процесс полукоксования с газовым теплоносителем малоэффективен и экологически грязный и в настоящее время почти не применяется.

Рисунок 3 — Установка для комплексной переработки углей

Заявленный способ переработки углей осуществляется на технологической установке, обладающей существенной новизной. Принципиальная схема технологической установки приведена на чертеже. Установка содержит аппарат для получения масляно-угольной суспензии (пульпы) 1, насос для суспензии 2, реактор полукоксования 3, циклонные сепараторы 4 и 10, пароперегреватель 5, смесительный холодильник 6, масляный скруббер 7, ректификационную колонну 8, трехфазный разделитель 9, газификатор 11, котел-утилизатор 12, водяной скруббер 13, отстойник 14, абсорбер 15, десорбер 16.

Пылевидный уголь с размерами частиц до 0,1 мм подают в аппарат приготовления масляно-угольной суспензии 1. Суспензию с отношением уголь:масло, равным (1,2-0,8):1, получают при атмосферном давлении и температуре 150-300 °С при интенсивном механическом или кавитационном перемешивании. При этом происходит частичное растворение угля в масле. Аппарат приготовления суспензии 1 через насос 2 соединен с реактором полукоксования 3, давление в котором находится в пределах 2-5 МПа. Реактор соединен также с пароперегревателем 5, в котором перегревается водяной пар под давлением 3-6 МПа до температуры 800-900°С. Пар распыляет масляно-угольную суспензию, и дисперсная смесь движется вниз и происходит пиролиз смеси. Низ реактора соединен с циклонным сепаратором 4, который по парогазовой фазе соединен со смесительным холодильником 6, в который подается охлажденное тяжелое масло. Выход холодильника соединен с масляным скруббером 7, в который поступает парожидкостная смесь с температурой 300-400°С. Скруббер соединен с ректификационной колонной 8, верх которой соединен с трехфазным разделителем 9, из которого отводится газ полукоксования, а жидкость расслаивается на бензин и водяной конденсат. Газойлевая фракция отводится с середины, а тяжелое масло - с низа колонны 8.

Трубопроводы тяжелого масла и пылевидного кокса из сепараторов 4 и 10 объединены в один трубопровод, который связан с котлом-утилизатором 12. Общий трубопровод соединен с газификатором 11. В газификатор подают кислород и происходит парокислородная газификация сырьевой смеси. Газификатор по газовой фазе соединен с котлом утилизатором, в котором синтез-газ охлаждается до 300-400°С. Котел-утилизатор соединен с водяным скруббером 13 с отстойником 14. Скруббер соединен с абсорбером сернистых соединений 15, который по абсорбенту соединен с десорбером 16. Из абсорбера отводится очищенный от сернистых соединений синтез-газ, а из десорбера - газ, содержащий H2S с примесью COS, CO2 и других газов, который направляется на установку получения серы или серной кислоты.

В результате патентного обзора для данной работы были подобраны аппаратурные части установки высокотемпературного пиролиза, а также оптимальные условия проведения эксперимента. В некоторых патентах показан пиролиз твёрдого топлива в окислительной среде, что приводит к спеканию твёрдого остатка. Нам необходимо создать установку, в которой коксование проводится в собственной среде или в среде инертного газа.

4. Техническая схема и описание лабораторной установки высокотемпературного пиролиза

Целью работы является создание лабораторной установки для высокотемпературного пиролиза (коксования) угля, позволяющей получать твёрдый остаток, смолу и коксовый газ.

Для проведения эксперимента была изготовлена печь (N=1600 Вт, t=1100 °С), позволяющая работать с малыми навесками, основой которой является реактор-трубка (керамическая) диаметром 20 мм и длинной 600 мм. Трубка обматывалась нихромовой проволокой, витки которой располагались на расстоянии 2 мм друг от друга. Нихромовая проволока толщиной 2 мм использовалась для создания заданной температуры внутри печи. Участок нихромовой проволоки на поверхности трубки покрывался смесью из алюмосиликата и глины для термоизоляции. Реактор-трубка помещалась в корпус диаметром 150 мм, который закрывали крышками. Свободное пространство в корпусе также для термоизоляции наполняли асбестом. На данном этапе была проведена калибровка термопары для уверенности в точном показании прибора. Калибровка проводится в 5-6 точках с помощью специальных приборов (образцовой термопарой) или по температуре плавления металлов, температура плавления которых меньше 1100 °C (олово, свинец, алюминий, цинк, медь).

Для проведения опыта керамическая лодочка с заранее измельчённым углём помещается в середину печи. С одной стороны печи подключается термопара, а с другой поглотительная часть установки. Печь подключают к регулятору напряжения и начинают процесс коксования. О начале реакции судят по выделению коксового газа и конденсации каменноугольной смолы в ёмкости для сбора жидкой фракции. Первые порции коксового газа пропускают через раствор бромной воды, которая обесцвечивается, что доказывает наличие непредельных соединений. После завершения процесса проводим анализ продуктов коксования.

Рисунок 4 — Установка пиролиза угля

Установка состоит из: 1 — холодильник; 2 — термопара; 3 — печь; 4 — газометр; 5 — ёмкость для сбора жидкой фракции; 6 — резистор; 7 — трансформатор; 8 — реактор-трубка; 9 — ёмкость со льдом; 10— балон с инертным газом; 11— термотегулятор; 12— редуктор; 13— задвижка.

В начале эксперимента предварительно измельченные угли взвешиваются и загружаются в реактор-трубку 8. Трубка закрывается крышкой. Противоположный конец трубки закрывается пробкой с выведенной трубкой для писоединения холодильника. К холодильнику присоединяется взвешенная на технических весах емкость для сбора жидкой фракции 5. При необходимости инертную среду в реакторе можно создать с помощью инертного газа помещённого в балон 10. Трубчатая печь разогревается до требуемой температуры (температура устанавливается с помощью трансформатора 7). Температуру в печи также можно устанавливать и регулировать с помощью терморегулятора 11. Требуемая температура процесса создается трубчатой печью 3, которая через автотрансформатор 7 подсоединена к сети. Температура в печи контролируется термопарой 2, соединенной с резистором 6. Отсчёт времени пиролиза начинают после достижения заданной температуры. Жидкие и газообразные продукты пиролиза отводятся через холодильник 1 в емкость 5,4 соответственно.

Выводы

В донной работе было рассмотрено значение процесса пиролиза, продукты получаемые при пиролизе, их физические и химические свойства. Рассмотрена схема лабораторной установки пиролитической конверсии твёрдого топлива, и описание её работы. Проведена серия опытов по оптимизации условий пиролиза.

На момент написания данного реферата магистерская работа еще не завершена. Окончательное завершение: май 2018 года. Полный текст работы и материалы по теме могут быть получены у автора после указанной даты.

Список источников

- Глущенко И. М.Теоретические основы технологии горючих ископаемых: Учебник для вузов. — М.: Металлургия,1990. — 296 с.

- Эйдельман Е. Я. Основы технологии коксования углей. — К.; Донецк: Вища. шк. Головное. изд-во, 1985. — 191 с.

- Мухина Т. Н.Пиролиз углеводородного сырья. — М.: Химия,1987. — 240 с.

- Коробчанский И. Е.Кузнецов М. Д.Расчеты аппаратуры для улавливания химических продуктов коксования. — М.: Металургия,1952. — 288 с.

- Кафтанов С. В.Общая Химическая технология топлива. — М.: Химия,1941. — 773 с.

- Макарова Г. Н.Химическая технология твёрдых горючих ископаемых. — М.: Химия,1986. — 496 с.

- ГОСТ 3168–93 Топливо твёрдое минеральное. Метод определения выхода продуктов полукоксования. [Электронный ресурс]. — Режим доступа: 316893.

- Пиролиз каменного угля: понятие и продукты. [Электронный ресурс]. — Режим доступа: Пиролиз угля.

- Википедия — свободная энциклопедия. [Электронный ресурс]. — Режим доступа: Википедия.