Реферат на тему: "Установка піролітичної конверсії твердого палива з отиманням твердих, рідких та газоподібних продуктів"

Зміст

Вступ

Наша країна багата запасами твердого палива, які є найважливішим джерелом енергії і хімічної сировини. Основним методом переробки є коксування з подальшою переробкою продуктів. З вугілля за допомогою гідрування можемо отримати синтетичний бензин, газоподібні і рідкі вуглеводні; при газифікації вийде паливо і сировину для хімічної переробки; при напівкоксуванні утворюється синтетичний бензин, газоподібне паливо і хімічна сировина [1].

З усіх процесів хімічної переробки вугілля найбільший розвиток отримав процес коксування. Пояснюється це роллю і значенням продуктів коксування, в основному, коксом, який використовується в доменному, ливарному виробництві та у виробництві феросплавів. Коксовий газ та інші продукти коксування служать сировиною для хімічних виробництв.

Технологія виробництва коксу постійно розвивається і вдосконалюється. Удосконалення методів приготування шихти для коксування здійснюється з метою економного використання дефіцитних і дорогих добре спікливих вугілля і підвищення в шихті вміст менш дефіцитних слабоспекающихся. Все вугілля з підвищеною зольністю і з великим вмістом сірки піддаються збагаченню [2].

1. Піроліз

Під терміном піроліз кам'яного вугілля прийнято розуміти сукупність процесів, що відбуваються при нагріванні вугілля за умови відсутності яких-небудь реагентів. Проте останніми роками під піролізом кам'яного вугілля стали мати на увазі також і процеси, що відбуваються з дією якого-небудь додаткового реагенту (так звані гідропіроліз і окислювальний піроліз). Часто під терміном піроліз розуміють і процедуру газифікації вугілля, хоча це не зовсім вірно, оскільки при цьому також використовуються додаткові реагенти. Термічна переробка кам'яного вугілля широко застосовується для отримання різних вуглецевих твердих матеріалів, і рідких і газоподібних продуктів. У зв'язку з цим, залежно від призначення кінцевих продуктів піролізу, початковою сировиною для переробки може бути практично будь-яке вугілля. Це дуже зручно, оскільки усе видобуте вугілля може йти на переробку, а не на завод по переробці твердих побутових відходів[3].

Процеси піролізу кам'яного вугілля застосовувалися людством ще з кінця XVIII ст. У той час вугілля переробляли для отримання таких матеріалів як: кам'яновугільний кокс, використовуваний в металургії; збагачене вугілля для бездимного спалювання в печах; світильний газ, використовуваний для освітлення вулиць. Зрозуміло, що технологія і процес піролізу кам'яного вугілля відтоді практично не змінилася, а ось устаткування, використовуване для цього процесу, навпаки, удосконалилося. Сьогодні, в результаті тривалої еволюції апаратних і технічних рішень, процес піролізу вугілля відрізняється досить високими енергетичними і екологічними показниками[4].

Проте, в теж самий час слід враховувати і той факт, що продукти піролізу вугілля, особливо рідкі, містять у своєму складі великі кількості органічних сполук, які містять кисень, азот і сірку. З цієї причини рідкі продукти піролізу вугілля не можуть бути використані в якості синтетичного аналога рідкого вуглеводневого палива без додаткового очищення. Тому термічну переробку вугілля досить рідко використовують для отримання рідкого синтетичного палива в якості кінцевого продукту піролізу[5].

Слід згадати, що піроліз кам'яного вугілля здійснюється в різних температурних інтервалах. Вибір температури піролізу залежить типу продуктів, які необхідно отримати зрештою. Низькотемпературний піроліз (чи полукоксование) зазвичай робиться при 500 — 600 градусів за шкалою Цельсія, а високотемпературний піроліз (чи як його ще називають, коксування) - робиться при 900 — 1100 градусів за шкалою Цельсія. Під час цього процесу цьому протікають наступні групи хімічних реакцій :

- Деполімеризація органічної маси кам'яного вугілля з утворенням органічних молекул з меншою молекулярною масою.

- Вторинні реакції перетворень продуктів, що утворюються в процесі піролізу, серед яких : кондеконденсация, полімеризація, ароматизація, алкіліровання.

Обидві групи хімічних реакцій протікають як послідовно, так і паралельно. Кінцевим підсумком сукупності цих термохімічних перетворень є утворення рідких газоподібних і твердих продуктів[6].

2. Продукти піролізу

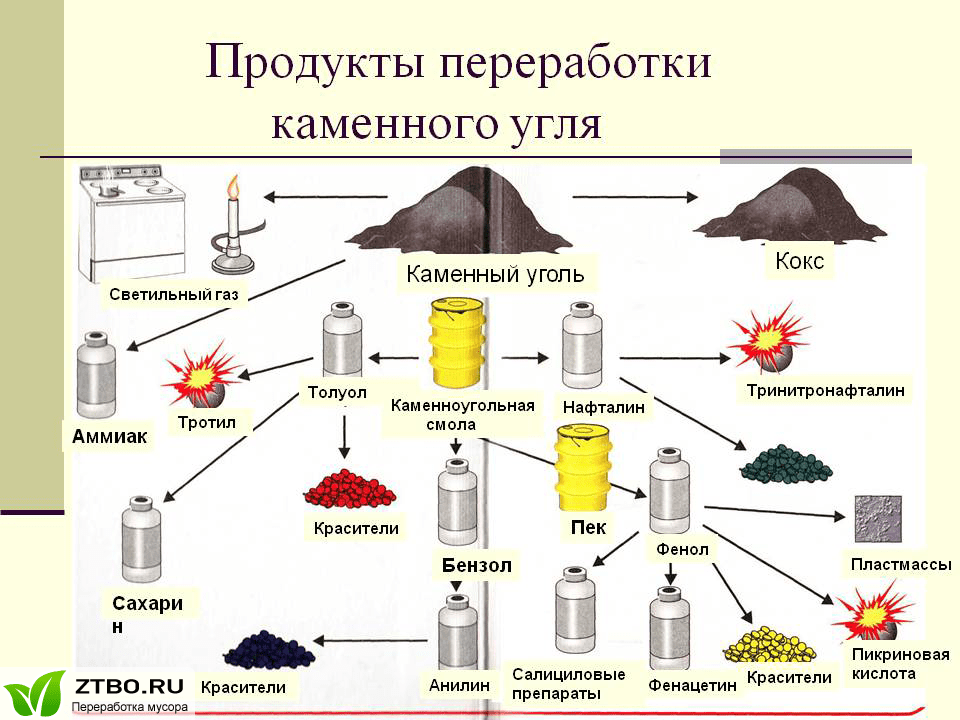

При піролізі кам'яного вугілля отримують твердий кокс, який сьогодні використовується в основному в таких галузях як чорна і кольорова металургія. Кокс є досконалішим твердим паливом, ніж кам'яне вугілля, тому саме його використовують для виплавки металів. Проте кокс, хоча він і є основним продуктом піролізу кам'яного вугілля, не це далеко найцінніше, що можна витягнути з цієї природної копалини. Побічним продуктом цього процесу є парогазова суміш, яка містить безліч хімічних сполук. Цю суміш шляхом конденсації розділяють на рідку і газоподібну складову, з яких, у свою чергу, можна отримати більш ніж 250 хімічних сполук. Основним рідким продуктом піролізу кам'яного вугілля є кам'яновугільна смола - чорний рідкий продукт, що є складною сумішшю органічних сполук. З кам'яновугільної смоли шляхом подальшої переробки отримують нижче вказані речовини[7].

Рисунок 1 — Продукти піроліза

2.1 Феноли

Феноли — органічні сполуки ароматичного ряду, в молекулах яких гідроксильні групи OH пов'язані з атомами вуглецю ароматичного кільця. Більшість одноатомних фенолів за нормальних умов є безбарвними кристалічними речовинами з невисокою температурою плавлення і характерним запахом. Феноли малорастворимы у воді, добре розчиняються в органічних розчинниках, токсичні, при зберіганні на повітрі поступово темніють в результаті окислення. Фенол C6H5OH (карболова кислота) - безбарвна кристалічна речовина на повітрі окислюється і стає рожевою, при звичайній температурі обмежено розчинимо у воді, вище 66 °C змішується з водою у будь-яких співвідношеннях. Фенол - токсична речовина, викликає опіки шкіри, є антисептиком.

2.2 Нафталін

Нафталін — С10Н8 тверда кристалічна речовина з характерним запахом. У воді не розчиняється, але добре розчинимо у бензолі, ефірі, спирті, хлороформі. Фізичні властивості: Щільність 1,14 г/см3, температура плавлення 80,26 °C, температура кипіння 217,7 °C, розчинність у воді приблизно 30 мг/л, температура спалаху 79-87 °C, температура самозаймання 525 °C, молярна маса 128,17052 г/міль. Нафталін важлива сировина хімічної промисловості : застосовується для синтезу фталевого ангідриду, тетраліну, декаліну, різноманітних похідних нафталіну. Похідні нафталіну застосовують для отримання барвників і вибухових речовин, в медицині, як інсектицид мілі в побуті. Великі монокристали застосовуються в якості сцинтиляторів для реєстрації іонізуючих випромінювань. Може використовуватися для створення синтетичних аналогів каннабиноидов.

2.3 Антрацен

Антрацен — безбарвні кристали, tпл 218° C. Нерозчинний у воді, розчинний в ацетонітріле і ацетоні, при нагріванні розчиняється у бензолі. Хімічні властивості: За хімічними властивостями схожий з нафталіном (легко нитруется, сульфується і т. д.), але відрізняється від нього тим, що легше вступає в реакції приєднання і окислення. Антрацен може фотодимеризоваться під дією УФ випромінювання. Це призводить до істотної зміни властивостей речовини. У димері є два ковалентні зв'язки, утворені в результаті [2+2] циклоприсоединения. Димер розпадається назад на дві молекули антрацену при нагріванні або при УФ опроміненні з довжиною хвилі нижче 300 нм. Оборотна димеризация і фотохромізм - основа для потенційного використання моно- і полизамещенных антраценів. Реакція чутлива до кисню. У більшості інших реакцій антрацену також атакується центральне ядро, як найбільш активне.

2.4 Гетероциклічні з'єднання

Гетероциклічні з'єднання — органічні сполуки, що містять цикли, до складу яких разом з вуглецем входять і атоми інших елементів. Можуть розглядатися як карбоциклічні з'єднання з гетерозаместителями (гетероатомами) в циклі. Найбільш різноманітні і добре вивчені ароматичні азотвмісні гетероциклічні сполуки. Граничні випадки гетероциклічних з'єднань - з'єднання, що не містять атомів вуглецю в циклі, наприклад, пентазол. Реакційна здатність: Особливості реакційної здатності гетероциклічних з'єднань в порівнянні з їх карбоциклічними аналогами обумовлюються саме такими гетерозамінниками. Гетероатомами найчастіше виступають елементи другого періоду (N, O) і S, рідше - Se, P, Si та ін. елементи. Як і у разі карбоциклічних з'єднань, найбільш специфічні властивості гетероциклічних з'єднань проявляють ароматичні гетероциклічні сполуки (гетероароматичні з'єднання).На відміну від атомів вуглецю карбоциклічних ароматичних сполук, гетероатоми можуть віддавати в ароматичну систему не лише один (гетероатоми пиридинового типу), але і два (гетероатоми пиррольного типу) електрони. Гетероатоми пиррольного типу зазвичай входять до складу пятичленных циклів (пірол, фуран, тіофен). У одному гетероциклі можуть поєднуватися обидва типи гетероатомів (імідазол, оксазол). Особливості реакційної здатності гетероароматических з'єднань визначаються розподілом електронної щільності в циклі, яка, у свою чергу, залежить від типів гетероатомів і їх електронегативності.

2.5 Технічні масла

Технічні олії. Проблеми екологічної безпеки : При попаданні технічних олій у воду на поверхні її утворюється стійка плівка (оскільки олії мають щільність нижче щільності води, нерастворимы в ній і хімічно стойки), що перешкоджає насиченню води киснем (аерації), призводячи до загибелі водних мешканців. Попадання олій на землю також веде до засихання рослин (наприклад, давно відомий народний спосіб знищення небажаних дерев - поливши останніх відпрацьованим моторним мастилом), дощових черв'яків, інших організмів.Таким чином, сильна токсична дія олій на природу у поєднанні з їх широким застосуванням створює гостру проблему утилізації і переробки технічних олій, а також суворішого дотримання правил при їх експлуатації і транспортуванні. Тут потрібно помітити про повторну переробку і використанню технічних олій, яка зараз існує. В першу чергу потрібно згадати про регенерацію і вторинне використання трансформаторних олій (при обліку, що парк трансформаторів досить великий). Відпрацьовані моторні мастила використовуються як паливо - ряд фірм випускають для цього спеціальні печі.

2.6 Синтетичне паливо

Синтетичне паливо — вуглеводневе паливо, яке відрізняється від звичайного палива процесом виробництва, тобто, отримуване шляхом переробки початкового матеріалу, який до переробки має непідходящі для споживача характеристики. Як правило, цей термін відноситься до рідкого палива, отриманого з твердого палива або з газоподібного палива.

Однак, варто відзначити той факт, що отримуються шляхом піролізу кам'яного вугілля масла і рідке паливо є непридатними для використання в двигунах внутрішнього згоряння, оскільки вони містять в своєму складі багато домішок. З цієї причини дані продукти піролізу для подальшого використання потребують додаткової очистки. А це суттєво збільшує собівартість даних продуктів піролізу, роблячи їх виробництво не дуже рентабельним. Газоподібним продуктом піролізу кам'яного вугілля є так званий піролізний газ, який представляє собою суміш горючих газів і різних хімічних сполук. У багатьох країнах світу піролізний газ сьогодні використовується як альтернативне джерело енергії, в першу чергу, теплової. Якщо для нас ця технологія досить нова, то в деяких європейських країнах піролізний газ вже давно став звичним паливом. Крім цього, піролізний газ так само як і кам'яновугільну смолу можна використовувати і для отримання різних хімічних сполук. Так, з даного газу виділяють бензол, фенол та інші речовини [8].

Таким чином процес коксування є комплексною енерго-хімічну переробку вугілля. У зв'язку з постійним подорожчанням високоякісного коксівного вугілля, важливою проблемою коксохімічної промисловості є разширению сировинної бази коксування (з використанням менш діфіцітних низькоякісних вугілля) і разширення хімічного крила коксування з отриманням цінного хімічної сировини і калорійного газу.

У зв'язку з вищевикладеним актуальними є роботи спрямовані на лабораторне дослідження процесу коксування з визначенням виходу продуктів різного агрегатного стану і складу цих продуктів. Існуючі лабораторні установки коксування вугілля, наприклад, апарат Сапожникова і ін. Не дозволяють зібрати і проаналізувати парогазові продукти.

3.Огляд патентів

Метою роботи є створення лабораторної установки для високотемпературного піролізу (коксування) вугілля, що дозволяє отримувати і кількісно аналізувати твердий залишок, смолу і коксовий газ.

У магістерській роботі проведено патентний пошук стану вищевказаної проблеми; зібрана лабораторна установка для роботи з малими навішеннями; розрахована і виготовлена піч (N = 1600. Вт, t = 1100 °С); зібрана поглинальна частина установки для уловлювання рідких і газоподібних продуктів; проведено порівняльне дослідження одержаних коксов з коксу, отриманими в промислових умовах. Запропоновано метод розрахунку складу парогазових продуктів коксування з вугілля Донбасу на основі довідкових даних.

Вивчено патенти Росії та України 1994-2016 роки, відібрані найбільш значимі для виконання даної роботи.

3.1. Спосіб термічної переробки органічної сировини і пристрій для його здійснення

Винахід відноситься до області переробки органічної сировини, наприклад, деревини, торфу сланців, вугілля, промислових і побутових відходів, що містять органічні складові, залізничних дерев'яних шпал, відходів рослинництва, тваринництва і т.п., і може знайти застосування в хімічній і нафтопереробних галузях, комунальному, сільському господарстві та інших галузях промисловості. Винахід стосується пристрою для термічної переробки органічної сировини, що містить реактор з двох секцій з нагріванням сировини до температури його деструкції, з подає пристроєм сировини в реактор, транспортером вивантаження твердої фракції, трубопроводом відведення газової фракції в конденсаційну колону після якої утворюється Несконденсировавшиеся піролізний газ і рідкі вуглеводні для подальшої переробки. У реакторі створено дві секції, кожна з якої має дві робочі зони з регульованою температурою від 100 до 1200 ° С, де нагрів сировини в робочих зонах реактора виробляють між двома концентричними трубами секцій одночасно з його просуванням; для збільшення виходу горючих піролізних газів за рахунок вторинних реакцій, створений зворотний контур подачі парогазової фракції із зони екзотермічної реакції першої секції реактора в зону розжареної твердої фракції другої секції реактора, а також в реактор через проміжний бункер подається реагент, в кожній секції реактора створені замкнуті ізольовані нагрівальні камери, в яких встановлені рекуперативні пальника з радіаційними випромінюють трубами, нагрів внутрішніх труб секцій реактора може бути здійснений так само річку ератівнимі пальниками або відпрацьованими газами пальників; переміщення і ворушіння сировини в робочих зонах з необхідною швидкістю здійснюють транспортувальні пристрої з незалежними частотними приводами; виключення попадання в робочі зони реактора атмосферного повітря. Технічний результат - підвищення теплотворної здатності піролізного газу в середньому в 2 рази, підвищення енергетичного ККД, можливість оптимізації та автоматизації процесу при безперервної переробки сировини.

Рисунок 2 — Установка для термічної переробки сировини

1 - сировина; 2 - труба; 3 - приймальний бункер; 4 - підведення повітря; 5 - калорифер; 6 - кошти подачі продуктів; 7 - дозатор; 8 - проміжний бункер; 9 - зворотний контур; 10 - рекуперативні пальника; 11 - секції реактора; 12 - нагрівальні камери; 13 - конвеєр; 14 - реактор; 15 - труби відводу піролізного газу; 16 - труби подачі Несконденсировавшиеся газу; 17 - охолоджуючий контур; 18 - бункер для вивантаження твердої фракції; 19 - конденсационная колона; 20 - газогенераторна установка; 21 - накопичувальні ємності газу; 22 - труби відводу рідкої фракції; 23 - накопичувачі;

Спосіб здійснюється наступним чином. Подрібнене сировину 1 подається в приймальний бункер 3, де висушується гарячим повітрям, що подається по підводу 4 від калорифера 5 і гарячими продуктами горіння 6 від пальників 10. Пари води і газу з приймального бункера 3 після очищення направляються в атмосферу по трубі 2. У проміжному бункері 8, одночасно з ворушіння сировини і подачею реагенту, з дозатора 7, створюється контрольована газове середовище Несконденсировавшиеся газом, що подається по трубі 16, яка відсікає продукти горіння і атмосферне повітря з боку приймального бункера 3. Потім нагріте до температури від 80 градусів сировину, в залежності від виду і складу, подається в реактор 14.

У першій зоні першої секції 11 реактора 14 при температурі від 280 градусів починається екзотермічна реакція з виділенням тепла, в результаті чого температура підвищується до 550 градусів і вище. Утворюється парогазова суміш, що складається в основному з вуглекислого газу і водяної пари, по зворотного контуру 9 подається в зону прожарюємо твердої фракції - кінець другої зони другої секції 11 реактора 14. У другій зоні першої секції 11 відбувається інтенсивне підвищення температури, яка досягає від 900 до 1200 градусів в першій зоні другої секції 11. в результаті високотемпературної деструкції сировини виділяється основна кількість пального піролізного газу, а також виділилися вуглекислий газ і пари води вступають у вторинні реакції з реаг нтом. В ході реакції утворюються горючі гази - оксид вуглецю, водень, метан та ін., Які направляються в конденсаційну колону 19.

У другій зоні другої секції 11, розігрітій до температури від 900 градусів, відбувається прожарювання твердої фракції і освіту додаткового обсягу горючих газів за рахунок вторинних реакцій надійшла парогазової суміші по зворотного контуру 9 з першої зони першої секції 11 з розпеченим вуглецем твердої фракції. Утворився газ по трубах 15 направляється в конденсаційну колону 19. Тверда фракція надходить в конвеєр вивантаження 13, де охолоджується до 40-60 градусів і потім вивантажується в приймальний бункер 18. Виділилося тепло при охолодженні твердої фракції подається в калорифер 5 по контуру 17, в приймальний бункер 3 і проміжний бункер 8. як транспортувальних пристроїв в секціях 11 реактора 14 використовуються внутрішні труби, що нагріваються зсередини пальниками 10 або продуктами горіння зовнішніх пальників 10, з розташованими на них пристроями для ворушити ия і просування сировини. Зовнішні труби секцій 11 реактора 14, що знаходяться в замкнутих ізольованих нагрівальних камерах 12, нагріваються встановленими в камерах рекуперативними пальниками 10, що працюють на Несконденсировавшиеся піролізному газі.

Рекуперативні пальника 10 оснащені радіаційними випромінюють трубами. Нагрівання секцій проводиться способом конвекції і передачею променевої енергії, забезпечуючи рівномірне прогрівання робочих зон, підвищує тепловий ККД, збільшує термін служби секцій. У реакторі 14 встановлюються дві або більше послідовно розташовані секції 11, в кожній секції 11 створюються по одній-дві робочі зони з різними температурними режимами для оптимізації процесу піролізу, що дає можливість переробки змішаного / неоднорідного сировини. Несконденсировавшиеся газ направляється на пальники 10, в проміжний бункер 8, на електрогазогенераторную установку 20, а залишки газу в накопичувальні ємності 21. Рідка фракція по трубах 22 надходить в накопичувачі 23.

3.2. Установка для термічної переробки твердих палив

Винахід відноситься до теплоенергетики, зокрема для підвищення ефективності використання низькосортних (нізкоколорійних) твердих палив, наприклад, сланців, лігнітів і т.п. з метою отримання з них висококалорійного рідкого і газоподібного палива, а також високоцінних хімічних продуктів. Запропоновано установку для термічної переробки твердих палив, що забезпечує більш високі економічні показники при підвищеній надійності роботи, яка містить аерофонтанную сушилку зі шнеком для подачі в неї сирого палива, нижня частина якої приєднана до тракту сушильного агента, а верхня - до входу сепаратора сухого палива, паливний вихід з якого через шнековий живильник пов'язаний зі змішувачем, приєднаним також до зольному виходу циклону теплоносія і реактору, підключеному до осадительной камері, кокс озольний вихід якої з'єднаний шнеком коксозольного залишку з аерофонтанной топкою, а інший - з відділенням конденсації парогазової суміші; вихід аерофонтанной топки пов'язаний через дільник потоку з входом циклону теплоносія і його газовим виходом, а останній приєднаний до котла-утилізатора, вихід з якого продуктів згоряння підключений до золоуловлювачів, при цьому на тракті сушильного агента встановлена ??камера згоряння і за нею по ходу потоку - теплообмінник , яка через нагнітач приєднана до газопроводу подачі газу напівкоксування і до напірної стороні повітродувки, а вихід аерофонтанной сушарки з'єднаний з котлом-утилізатором, забезпеченим воздухоподогревателем, горя чаю сторона якого по повітрю підключена воздуховодом до аерофонтанной топці. Газопровід подачі газу напівкоксування може бути також підключений до котла-утилізатора, аерофонтанной топці.

Установка для термічної переробки твердого палива, наприклад сланців, що містить аерофонтанную сушилку зі шнеком для подачі в неї сирого палива, нижня частина якої приєднана до тракту сушильного агента, а верхня до входу сепаратора сухого палива, паливний вихід з якого через шнековий живильник пов'язаний зі змішувачем , приєднаним також до зольному виходу циклону теплоносія і реактору, підключеному до осадительной камері, коксозольний вихід якої з'єднаний шнеком коксозольного залишку з аероф нтанной топкою, а інший з відділенням конденсації парогазової суміші; при цьому вихід аерофонтанной топки пов'язаний через дільник потоку з входом циклону теплоносія і його газовим виходом, а останній приєднаний до котлуутілізатору, вихід з якого продуктів згоряння підключений до золоуловлювачів, наприклад електрофільтрів, що відрізняється тим, що на тракті сушильного агента встановлена ??камера згоряння і за нею по ходу потоку - теплообмінник; при цьому камера згоряння через нагнітач приєднана до газопроводу подачі газу напівкоксування після відділення конденсації і до напірної стороні повітродувки, а вихід аерофонтанной сушарки з'єднаний з котлом-утилізатором, забезпеченим воздухоподогревателем, гаряча сторона якого по повітрю підключена воздуховодом до аерофонтанной топці.

3.3. Спосіб комплексної переробки вугілля і установка для його здійснення

Винахід стосується переробки вугілля і направлено на виробництво синтетичних рідких палив і горючих газів. Описано спосіб комплексної переробки вугілля для отримання рідких палив і горючих газів, що включає приготування олійно-вугільної суспензії з пилоподібного вугілля і важкого масла; полукоксование суспензії в реакторі під тиском 2-5 МПа і інтервалі температур 500-680 ° С з використанням в якості теплоносія перегрітого до 800-900 ° С водяної пари; сепарацію напівкоксу від парогазової суміші; охолодження і поділ парогазової суміші на бензинову і газойльових фракції і важке масло; парокіслородной газифікацію отриманого напівкоксу і важкого масла з отриманням синтез-газу; охолодження і очищення синтез-газу. Також описана Установка для отримання рідких палив і горючих газів з вугілля по п.1, що складається з апарату приготування суспензії, з'єднаного з реактором полукоксования, до якого підключений пароперегреватель, причому реактор полукоксования з'єднаний з сепаратором, один вихід якого з'єднаний з послідовно встановленими контактним теплообмінником, масляним скрубером і ректифікаційної колоною, а другий - з газифікатором, сполученим з котлом-утилізатором, сполученим з водяним скрубером з відстійником, який з'єднаний з абс орбером сірчистих сполук, а потім з десорбера, причому первинне охолодження парогазової суміші виробляється важким маслом в контактному теплообміннику, інша частина масла направляється в апарат приготування суспензії, а балансове кількість - в газифікатор. Технічний результат - спільне отримання синтетичних палив і среднекалорійние газів з вугілля без контакту проміжних продуктів з атмосферним повітрям, що забезпечує зниження виробничих витрат і мінімальний викид шкідливих речовин в навколишнє середовище.

Відомі різні способи полукоксования і газифікації вугілля. Близьким до винаходу є процес напівкоксування з внутрішнім обігрівом шару вугілля газовими теплоносіями, якими є продукти згоряння газу з великим надлишком повітря. Ці гази, що мають температуру 600-750 ° С, пронизують шар вугілля і нагрівають його до температури 460-620 ° С, при якій відбувається полукоксование. Нагрівають гази змішуються з газоподібними продуктами коксування і відводяться з реактора. Таким способом одержують низькокалорійний газ (Qн = 5800-8800 кДж / м3), що містить смоли, феноли та інші рідкі вуглеводні. З нього зазвичай виділяються смоли, а газ використовується для власних потреб без очищення. Отже, процес напівкоксування з газовим теплоносієм малоефективний і екологічно брудний і в даний час майже не застосовується.

Рисунок 3 — Спосіб комплексної переробки вугілля

Заявлений спосіб переробки вугілля здійснюється на технологічній установці, яка має істотною новизною. Принципова схема технологічної установки приведена на кресленні. Установка містить апарат для отримання олійно-вугільної суспензії (пульпи) 1, насос для суспензії 2, реактор полукоксования 3, циклонні сепаратори 4 і 10, пароперегрівача 5, змішувальний холодильник 6, масляний скруббер 7, ректифікаційної колони 8, трифазний роздільник 9, газифікатор 11 , котел-утилізатор 12, водяний скрубер 13, відстійник 14, абсорбер 15, десорбер 16.

Пилоподібний вугілля з розмірами частинок до 0,1 мм подають в апарат приготування олійно-вугільної суспензії 1. Суспензію з відношенням вугілля: масло, рівним (1,2-0,8): 1, отримують при атмосферному тиску і температурі 150-300 °С при інтенсивному механічному або кавітаційному перемішуванні. При цьому відбувається часткове розчинення вугілля в маслі. Апарат приготування суспензії 1 через насос 2 з'єднаний з реактором полукоксования 3, тиск в якому знаходиться в межах 2-5 МПа. Реактор з'єднаний також з пароперегрівом 5, в якому перегрівається водяна пара під тиском 3-6 МПа до температури 800-900 ° С. Пар розпорошує олійно-вугільну суспензію, і дисперсна суміш рухається вниз і відбувається піроліз суміші. Низ реактора з'єднаний з циклоном сепаратором 4, який по парогазової фазі з'єднаний зі змішувальним холодильником 6, в який подається охолоджене важке масло. Вихід холодильника з'єднаний з масляним скрубером 7, в який надходить парожидкостная суміш з температурою 300-400 ° С. Скруббер з'єднаний з ректифікаційної колоною 8, верх якої з'єднаний з трифазним роздільником 9, з якого відводиться газ напівкоксування, а рідина розшаровується на бензин і водяний конденсат. Газойлевая фракція відводиться з середини, а важке масло - з низу колони 8.

Трубопроводи важкого масла і пилоподібного коксу з сепараторів 4 і 10 об'єднані в один трубопровід, який пов'язаний з котлом-утилізатором 12. Загальний трубопровід з'єднаний з газифікатором 11. У газифікатор подають кисень і відбувається парокіслородной газифікація сировинної суміші. Газификатор по газовій фазі з'єднаний з котлом утилізатором, в якому синтез-газ охолоджується до 300-400 ° С. Котел-утилізатор з'єднаний з водяним скрубером 13 з відстійником 14. Скруббер з'єднаний з абсорбером сірчистих сполук 15, який по абсорбенту з'єднаний з десорбера 16. З абсорбера відводиться очищений від сірчистих сполук синтез-газ, а з десорбера - газ, що містить H2S з домішкою COS , CO2 та інших газів, який направляється на установку отримання сірки або сірчаної кислоти.

В результаті патентного огляду для даної роботи були підібрані апаратурні частини установки високотемпературного піролізу, а також оптимальні умови проведення експерименту. У деяких патентах показаний піроліз твердого палива в окислювальному середовищі, що призводить до спікання твердого залишку. Нам необхідно створити установку, в якій коксування проводиться в своєму середовищі або в середовищі інертного газу.

4. Технічна схема і опис лабораторної установки високотемпературного піролізу

Метою роботи є створення лабораторної установки для високотемпературного піролізу (коксування) вугілля, що дозволяє отримувати твердий залишок, смолу і коксовий газ.

Для проведення експерименту була виготовлена піч (N = 1600. Вт, t = 1100 °С), що дозволяє працювати з малими навішеннями, основою якої є реактор-трубка (керамічна) діаметром 20 мм і довжиною 600 мм. Трубка обмотувалися нихромовой дротом, витки якої розташовувалися на відстані 2 мм один від одного. Ніхромовий дріт товщиною 2 мм використовувалася для створення заданої температури всередині печі. Ділянка ніхромового дроту на поверхні трубки покривався сумішшю з алюмосилікат і глини для термоізоляції. Реактор-трубка поміщалася в корпус діаметром 150 мм, який закривали кришками. Вільний простір в корпусі також для термоізоляції наповнювали азбестом. На даному етапі була проведена калібрування термопари для впевненості в точному показання приладу. Калібрування проводиться в 5-6 точках за допомогою спеціальних приладів (зразковою термопарою) або по температурі плавлення металів, температура плавлення яких менше 1100 °C (олово, свинець, алюміній, цинк, мідь).

Для проведення досвіду керамічна човник з заздалегідь подрібненим вугіллям поміщається в середину печі. З одного боку печі підключається термопара, а з іншого поглинальна частина установки. Піч підключають до регулятора напруги і починають процес коксування. Про початок реакції судять по виділенню коксового газу і конденсації кам'яновугільної смоли в ємності для збору рідкої фракції. Перші порції коксового газу пропускають через розчин бромної води, яка знебарвлюється, що доводить наявність ненасичених сполук. Після завершення процесу проводимо аналіз продуктів коксування.

Рисунок 4 — Установка піролізу вугілля

Установка складається з: 1— холодильник; 2— термопара; 3— піч; 4— газометр; 5— ємність для збору рідкої фракції; 6— резистор; 7— трансформатор; 8— реактор-трубка; 9— ємність з льодом; 10— балон з інертним газом; 11— термотегулятор; 12— редуктор; 13— засувка.

На початку експерименту попередньо подрібнене вугілля зважуються і завантажуються в реактор-трубку 8. Трубка закривається кришкою. Протилежний кінець трубки закривається пробкою з виведеною трубкою для пісоедіненія холодильника. До холодильника приєднується зважена на технічних вагах ємність для збору рідкої фракції 5. При необхідності інертну середу в реакторі можна створити за допомогою інертного газу поміщеного в балон 10. Трубчата піч розігрівається до необхідної температури (температура встановлюється за допомогою трансформатора 7). Температуру в печі також можна встановлювати і регулювати за допомогою терморегулятора 11. Необхідна температура процесу створюється трубчастої піччю 3, яка через автотрансформатор 7 приєднана до мережі. Температура в печі контролюється термопарою 2, з'єднаної з резистором 6. Відлік часу піролізу починають після досягнення заданої температури. Рідкі й газоподібні продукти піролізу відводяться через холодильник 1 в ємність 5,4 відповідно.

Выводы

У донної роботі було розглянуто значення процесу піролізу, продукти одержувані при піролізі, їх фізичні та хімічні властивості. Розглянуто схему лабораторної установки пиролитической конверсії твердого палива, і опис її роботи. Проведена серія дослідів по оптимізації умов піролізу.

На момент написання даного реферату магістерська робота ще не завершена. Остаточне завершення: травень 2018 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора після зазначеної дати.

Перелік посилань

- Глущенко И. М.Теоретические основы технологии горючих ископаемых: Учебник для вузов. — М.: Металлургия,1990. — 296 с.

- Эйдельман Е. Я. Основы технологии коксования углей. — К.; Донецк: Вища. шк. Головное. изд-во, 1985. — 191 с.

- Мухина Т. Н.Пиролиз углеводородного сырья. — М.: Химия,1987. — 240 с.

- Коробчанский И. Е.Кузнецов М. Д.Расчеты аппаратуры для улавливания химических продуктов коксования. — М.: Металургия,1952. — 288 с.

- Кафтанов С. В.Общая Химическая технология топлива. — М.: Химия,1941. — 773 с.

- Макарова Г. Н.Химическая технология твёрдых горючих ископаемых. — М.: Химия,1986. — 496 с.

- ГОСТ 3168–93 Топливо твёрдое минеральное. Метод определения выхода продуктов полукоксования. [Электронный ресурс]. — Режим доступа: 316893.

- Пиролиз каменного угля: понятие и продукты. [Электронный ресурс]. — Режим доступа: Пиролиз угля.

- Википедия — свободная энциклопедия. [Электронный ресурс]. — Режим доступа: Википедия.