Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований по теме

- 4. Основная часть

- Вывод

- Список источников

Введение

Керамика является первым искусственным материалом, полученным человеком. Он был известен еще с глубокой древности и использовался, в основном, для изготовления посуды, декоративных и бытовых изделий. Позже, в 20 веке, с развитием технологии настала эпоха «пластмасс и керамики». Так появилась ее техническая разновидность, используемая в приборостроении, электротехнике, транспорте, энергетике, машиностроении, медицине и других областях [1].

Алмазное шлифование является наиболее эффективным способом съема материала припуска в керамических заготовках вследствие их высокой твердости. К шлифовальному кругу, как к режущему инструменту, предъявляются большие требования в отношении поддержания остроты режущих кромок и сохранения требуемой формы профиля круга. Если прочность закрепления абразивных зерен в инструменте ниже прочности самих зерен, то изнашивание происходит за счет выкрашивания зерен, а круг работает в режиме самозатачивания. Самозатачиванием называют свойство круга сохранять работоспособность вследствие образования новых режущих кромок в процессе обработки. Если прочность абразивных зерен окажется ниже прочности их закрепления в шлифовальном круге, то изнашивание происходит частично за счет хрупкого разрушения и скалывания зерен, а частично — в результате их истирания обрабатываемым материалом. Такое изнашивание носит название затупления круга и заключается в образовании площадок износа на поверхности абразивных зерен и уменьшении режущей способности инструмента, что проявляется в увеличении силы резания до двух раз. Кроме того, неравномерный износ круга приводит к изменению его профиля. Нестабильность рабочих характеристик шлифовального круга, изменение их во время обработки заготовок приводит к изменению качества поверхности слоя детали. Поэтому возникает необходимости в правке шлифовального круга [2].

1. Актуальность темы

Правка – процесс восстановления режущей способности шлифовального круга (ШК) и правильной геометрической формы инструмента. Правке подвергается вновь устанавливаемые на станок инструменты и затупившиеся в процессе работы. На правку расходуется от 45% до 80% полезного объема ШК. Затраты на правку могут достигать до 40% штучного времени обработки и более. В данное время наиболее известны следующие основные способы правки [3]:

Физические и химические способы правки имеют ряд недостатков[4]:

Альтернативой физическому и химическому способам правки выступают многочисленные механические способы правки. Механическую правку кругов осуществляют различными методами:

Правка свободным абразивом обладает рядом преимуществ по сравнению с другими механическими способами воздействия на рабочую поверхность круга:

Недостаточное количество информации о процессе взаимодействия свободного абразива и рабочей поверхности алмазного шлифовального круга при его правке не позволяет выбрать рациональные условия для ее проведения

2. Цель и задачи исследования, планируемые результаты

Целью исследования является повышение производительности процесса правки свободным абразивом за счет определения и выбора рациональных параметров процесса воздействия свободного абразива на рабочую поверхность круга.

Основные задачи исследования:

- Разработка конструкции устройства для правки свободным абразивом.

- Экспериментально исследовать влияние на производительность процесса правки от вероятности шаржирования свободного абразива в поверхность притира и влияния кинематических параметров процесса правки на вероятность использования абразива.

- Выбор рациональных режимов правки алмазных кругов.

Объект исследования : процесс правки алмазного шлифовального круга свободным абразивом.

Предмет исследования : процесс взаимодействия свободного абразива с притиром и рабочей поверхностью алмазного шлифовального круга при его правке.

3. Обзор исследований по теме

Различие в реализации различных способов правки свободным абразивом заключается в кинематике перемещения притира и способах подачи свободного абразива в рабочую зону.

Рассмотрим некоторые из таких способов.

По способу движения притира:

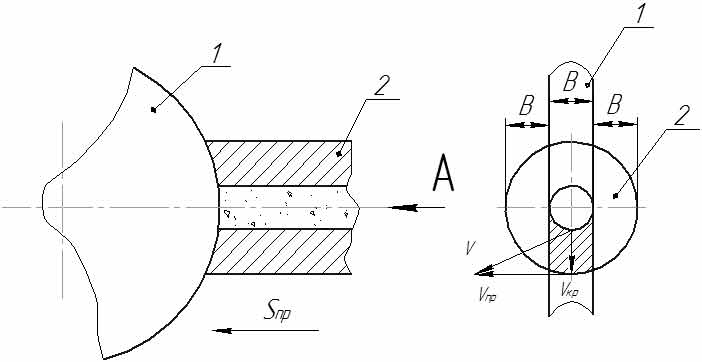

1). Исходным для правки свободным абразивом является способ с возвратно-поступательным перемещением притира относительно рабочей поверхности круга (рис.1) [5]

Правка осуществляется следующим образом. К вращающемуся на рабочей скорости кругу (инструменту) 1 подводят до касания притир 2, продольная ось которого наклонена под углом в пределах от 20° до 60° к вектору скорости круга 1 в точке касания его с притиром. Притиру задают возвратно-поступательное движение вдоль образующей инструмента для формирования продольного профиля круга формы 1А1. В зону контакта инструмента и притира подают свободный абразив, который путем шаржирования в притире и перекатывания по поверхности контакта в направлении вектора скорости режущей поверхности круга (РПК) вышлифовывает материал притира и связки инструмента.

Рисунок 1 – Схема правки свободным абразивом с возвратно–поступательным перемещением притира: 1 – шлифовальный круг; 2 – притир; 3 – свободный абразив (анимация: 9 кадров, 10 повторов, 117 килобайт)[5]

2). Способ правки свободным абразивом с вращающимся притиром (рис.2) [6].

Способ правки шлифовальных кругов свободным абразивом, согласно которому свободный абразив подают в зазор между шлифовальным кругом и притиром, осуществляющим непрерывное движение в направлении по нормали к рабочей поверхности круга, отличающийся тем, что притиру дополнительно предоставляют вращательное движение вокруг оси, нормальной к рабочей поверхности и оси вращения шлифовального круга, причем наибольшую скорость притира выбирают не больше линейной скорости на рабочей поверхности шлифовального круга, и правку совершают вращающимся притиром с периодическими изменениями направлении его вращения.

Преимуществами данного способа является:

К недостаткам можно отнести увеличенный расход свободного абразива.

Рисунок 2 – Схема правки свободным абразивом с вращающимся притиром: 1 – шлифовальный круг; 2 – притир; 3 – свободный абразив (анимация: 9 кадров, 10 повторений, 117 килобайт) [6]

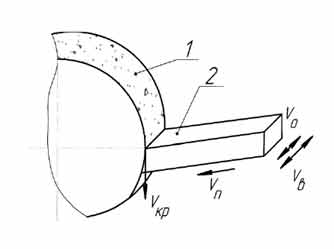

3). Способ правки свободным абразивом с дополнительным высокочастотным колебанием притира (рис.3) [7].

Этот метод способ отличается тем, что притир дополнительно осуществляет высокочастотные колебания, направленные вдоль образующей шлифовального круга. Предоставление притиру дополнительных высокочастотных колебаний, направленных вдоль образующей шлифовального круга, заставляет зерна свободного абразива, которые шаржированные в притир, делать дополнительные движения сложной формы, устраняет (или хотя снижает к минимуму) возможность образования зернами свободного абразива кольцевых канавок на поверхности круга и, тем самым, улучшает характеристики его рабочей поверхности, что влияет на качество поверхностного слоя обрабатываемых деталей.

При высокочастотных колебаниях зерна свободного абразива за время пребывания их в зоне контакта притира и шлифовального круга описывают сложную кривую, продлевают рабочий путь по поверхности круга, следовательно, увеличивают производительность правки.

Рисунок 3 – Схема правки свободным абразивом с вращающимся притиром и дополнительным высокочастотным колебанием: Vкр – линейная скорость ШК; Vп – скорость подачи притира; Vо – скорость возвратно–поступательного движения притира вдоль образующей ШК; Vв – скорость движения притира при его высокочастотных колебаниях; 1 – ШК; 2 – притир [7]

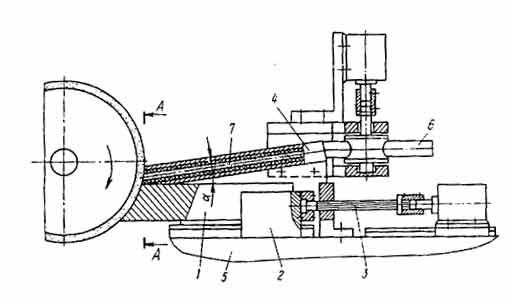

4). Способ правки свободным абразивом (рис.4) [8].

Отличается от первого способа раздельно подачей притира и свободного абразива в рабочую зону. Преимуществом данного устройства является повышения производительности правки, за счет смонтированной на станине направляющей с цилиндрическим каналом, в котором расположена трубка, заполненная свободным абразивом, и механизмом подачи трубки.

Рисунок 4 – Способ правки свободным абразивом [8]

В качестве связующего вещества для свободного абразива могут выступать:

1). Полу–связанные абразивные зерна в виде бруска [9].

В зазор между ШК и притиром подают свободный абразив в виде бруска, который состоит из смеси абразивного порошка и связующего элемента (глина, гипс, цемент, алебастр, эпоксидная смола). При правке брусок подают к ШК, который вращается. При этом зерна абразивной смеси, при разрушении бруска кругом, наносятся непосредственно на его рабочую поверхность.

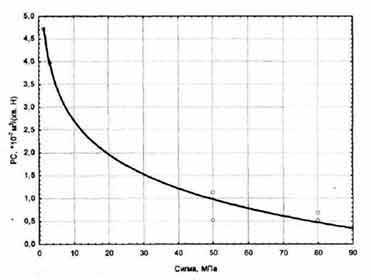

Суть метода правки объясняется графиком зависимости граничной режущей способности ШК (РС), которая получена после правки от прочности бруска, которая определяется временным сопротивлением разрушению бруска при сжатии (Сигма) (рис.5).

Достоинством этого метода является уменьшение количества потребления свободно абразива и улучшение режущей способности ШК.

Рисунок 5 – Зависимость режущей способности ШК от сопротивления разрушения бруска при сжатии [9]

2). Жидкая связка [10].

В зазор между абразивным инструментом, который вращается, и притиром подается свободный абразив размером, который равен 0,6–0,9 размера зерен абразивного инструмента в виде суспензии, которая состоит с абразива, глины и жидкости

Суспензию принимают при следующем отношении компонентов, %:

| абразив | 51,0–60,0 |

| глина | 20,0–25,0 |

| жидкость | остальное |

Преимуществом данного метода является повышение производительности правки и качество РПК. Недостаток - большой расход свободного абразива.

4. Основная часть

Правка свободным абразивом довольно сложный технологический процесс, который направлен на восстановление режущей способности круга. Процесс работы ШК можно разделить на 2 этапа:

- Этап обработки заготовки с потерей режущей способности круга.

- Процесс восстановления режущей способности круга (правка круга).

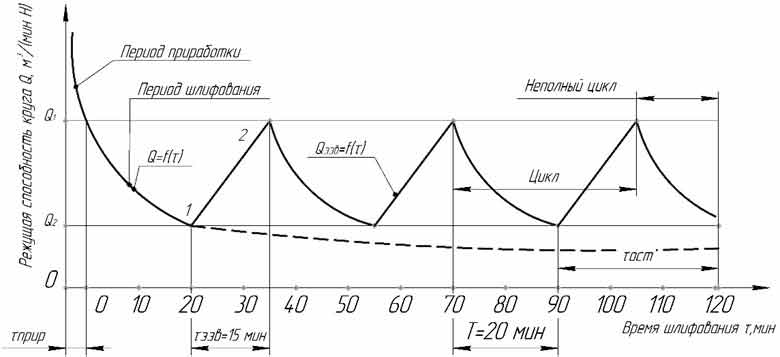

Оба этапа работы круга можно представить в виде схемы приведенной на рисунке 6.

Рисунок 6 – Изменение во времени текущей режущей способности круга с применением электроэрозионного воздействия (ЭЭВ)[11]

Промежуток времени 0 – τ1 соответствует этапу приработки РПК. Этап приработки характеризуется наибольшим значением режущей способности РПК и интенсивным износом рабочего слоя круга. Этап приработки считается законченным, когда текущая режущая способность круга достигает определенного значения Q1.

Этап τ1 – τ2 описывает изменение текущей лимитированной режущей способности круга в процессе шлифования. Значение времени τ2 соответствует значению режущей способности круга Q2, при достижении которого начинается восстановление режущей способности круга.

Этап τ2 – τ3 описывает изменение текущей режущей способности круга при введении ЭЭВ в зону резания одновременно с процессом обработки. При этом происходит восстановление режущей способностикруга от значения Q2 до Q1. Данный период характеризуется интенсивным ростом режущейспособности за счет удаления продуктов засаливания круга и частиц связки, что приводит также к интенсификации расхода рабочего слоя круга.

В момент времени τ3, когда текущая режущая способность достигает исходного заданного значения Q1, продолжают работу в режиме обычного шлифования до очередного падения режущей способности до уровня Q2, после чего цикл повторяется [11].

При обработке заготовок изменение текущей режущей способности кругов Q(τ) при шлифовании можно описать описываются экспоненциальными зависимостями вида [11]:

где Q(τ), Qисх, Qуст– соответственно текущее, исходное и установившееся значение режущей способности круга; ΔQ = Qисх–Qуст – амплитуда снижения режущей способности, мм3/мин; βQ – эмпирический коэффициент, 1/мин; τ – продолжительность шлифования, мин.

При восстановлении режущей способности РПК за счет ЭЭВ, повышение режущей способности РПК и рост текущего расхода алмазов описывается линейными зависимостями вида [11]:

Длительность периода работы круга до состояния при котором необходимо править АШК зависит от физико-механических свойств обрабатываемого материала, характеристики круга и режима обработки заготовки.

Для сокращения времени восстановления режущей способности РПК воздействие свободного абразива на рабочую поверхность круга желательно осуществлять при рациональных для данных условий режимах правки (а именно, скоростей притира и абразива). Воздействие свободного абразива на РПК необходимо прекращать, когда режущая способность круга достигнет определенного, заданного уровня, что позволит исключить чрезмерный расход алмазов и нерациональный расход правящего абразива.

Как видно из графикa (рис. 6), период восстановления РПК довольно большой, поэтому возникает необходимость в моделировании процесса правки и определения параметров, которые влияют на сокращения времени процесса.

Выводы:

Магистерская работа посвящена исследованию повышения производительности правки за счет выбора рациональных параметров процесса воздействия свободного абразива на рабочею поверхность круга. При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2018 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Библиотека Машиностроителя. Керамика. Ее свойства и применение // [Электронный ресурс] – Режим доступа: https://lib-bkm.ru/publ/26-1-0-1719.

- Попов, С. А. Шлифовальные работы / С. А. Попов. – М.: Высшая школа,1987.383 с.

- Полтавец, В.В. Повышение степени управляемости технологической системой шлифования кругами из сверхтвердых материалов за счет воздействий на характеристики инструмента / В. В. Полтавец // Наукові праці ДонНТУ. Серія Машинобудування і машинознавство. Випуск 6 (154). Донецьк: ДонНТУ, 2009. – С.79–86.

- Матюха, П. Г. Устройство для электроэрозионной правки кругов на металлической связке / П. Г. Матюха, В. П. Цокур // Науч.-техн. реферативный сб. «Электрические и электрохимические методы обработки». – М.НИИМАШ. – 1981. – Вып.8. – С.2 –3.

- А.с. 1839393 СССР. Способ правки абразивного инструмента / Бурмистров В. В., Байков А. В., Емельянов А. Н., Калафатова Л. П., Хроменко А. Д. // Бюл. – 1993. – № 47–48. – 2 с.

- Пат. 97700Укр. Способ правки шлифовальных кругов свободным абразивом / Гусев В. В., Вяльцев М. В., Молчанов А.Д., Медведев А. Л., Семенюк Д. Ю. // Бюл. – 2012. – №5.

- Пат. 96351Укр. Способ правки шлифовальных кругов свободным абразивом / Гусев В. В., Вяльцев М. В., Молчанов А. Д., Медведев А. Л., Семенюк Д. Ю., Калафатова Л. П. // Бюл. – 2011. – №20.

- А.с.1668121 СССР. Способ правки абразивного интсрумента/ В.В. Бурмистров, А.Д. Хроменко, В.В. Мащенко, Е.М. Сировский // Бюл.– 1991. – № 29. – 3 с.

- Пат. 99526 Укр. Способ правки шлифовального круга/ Гусев В. В., Вяльцев М.В., Молчанов А. Д., Медведев А. Л., Тупик А. Л., Калафатова Л. П. // Бюл. – 2012. – №26.

- Пат. 3838 Укр. Способ правки шлифовального инструмента / Калафатова Л. П., Шевченко В. А., Поезд С. А. // Бюл. – 2004. – №12.

- Матюха П.Г., Шлифование труднообрабатываемых материалов кругами из алмазов и эльбора. Монография / П.Г. Матюха, В.В. Полтавец, А.В. Бурдин, В.В. Габитов. – Черкаси.: Вертикаль, 2015. – 251 с.