Реферат

за темою випускної роботи

Вступ

Використання комбайнів і стругів – найбільш ефективний і

швидкий спосіб видобутку вугілля, але він також і найскладніший.

Комбайни і струги є механізмами, автоматизація яких повинна бути

максимально глибокою з метою підвищення безпеки при добуванні вугілля і

мінімізації витрат на ремонт устаткування.

1.

Актуальність теми

Пріоритетними напрямками автоматизації в гірничій промисловості є ті,

які спрямовані на підвищення безпеки експлуатації технологічних систем

і комплексів для персоналу. Специфічні умови роботи в очисному вибої,

такі як: вибухонебезпечна технологічна середа, розосереджений характер

робіт, труднощі пересування людини і підвищена небезпека видобувного та

прохідницького обладнання постійно ускладнюються. Це

пов’язано зі

зменшенням запасу природних ресурсів. У зв’язку з цим

відбувається

подовження очисних вибоїв і збільшення глибини розробок вугільних

пластів.

Недосконалість

сучасних систем

забезпечення безпеки персоналу очисних вибоїв робить тему актуальною і

викликає необхідність проведення нових досліджень та розробок.

2.

Мета і завдання дослідження

Основною метою дослідження є розробка пристрою захисту від витоків

струму на землю комбінованої електричної мережі многопривідної системи

подачі гірничої машини.

Завдання

досліджень

наступні:

1.

Аналіз існуючих методів

виявлення витоків струму.

2.

Визначення параметрів

досліджуваної ділянки електричної мережі та вимог до пристрою, що

розробляється.

3.

Використання методу

допоміжних провідностей для виявлення витоків, його обгрунтування і

комп’ютерне моделювання.

4.

Визначення параметрів

швидкодії системи.

5.

Розробка структурного та схемного рішення.

3.

Процес видобутку

вугілля в очисному вибої, як об’єкт автоматизації

Технологічний процес видобутку вугілля в комплексно-механізованому

очисному вибої з комбайнової виїмкою включає такі основні операції:

– руйнування

вугільного

масиву

очисним комбайном і вантаження відбитого вугілля на вибійний

конвеєр;

– транспортування

вугілля

конвеєром на вантажний пункт лави;

– пересування

механізованого

кріплення і става конвеєра, кріплення виробленого простору.

Руйнування

вугільного масиву –

процес ускладнений багатьма факторами:

– горно-геологічними

і

геомеханічними умовами;

– обладнання,

яке бере

участь в

ньому, постійно піддається ударам і вібраціям;

– скрутність

робочого

простору.

Ці,

і безліч інших факторів обгрунтовують необхідність автоматизації

процесу для попередження та запобігання всіх можливих аварійних

ситуацій.

3.1

Система автоматизації

Однією з систем автоматизації

даного процесу є апаратура КД-А.

Апаратура призначена для управління механізмами очисних комплексів

КД-80, КД-90, КМ-103 і винесеної системи подачі (ВСП) комбайнів КА-80,

КА-90, К-103м, 1К101УД, 1К101УД-04, ГШ200В, УКА 200, УКД -250 за

допоміжними жилами силового кабелю комбайна або з використанням

додаткового кабелю, прокладеного лавою від комбайна до штрека,

забезпечення заданих режимів роботи (навантаження і швидкості подачі)

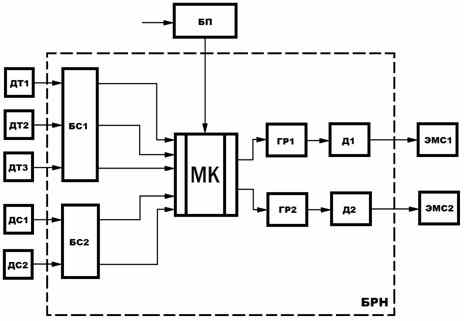

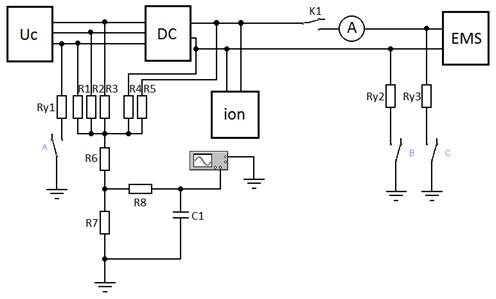

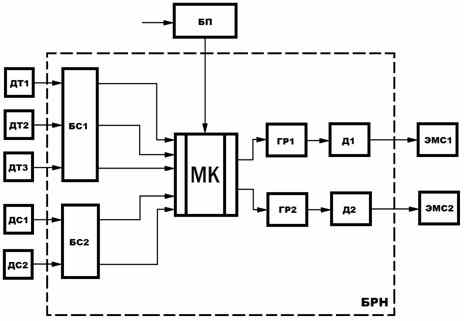

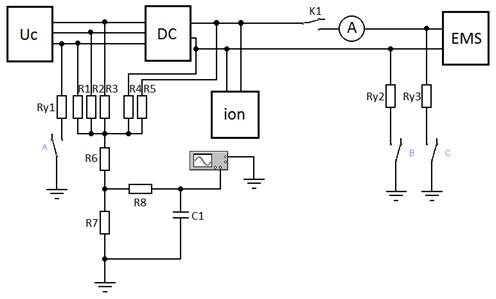

комбайна з ВСП і захисту їх електродвигунів [1]. Структурна схема

системи автоматизації наведена на рисунку 1.

Рисунок 1 – Структурна

схема

автоматизації процесу видобутку вугілля

(анімація: 8 кадрів, 7 циклів повторення, 150 кілобайт)

На рисунку 1 зазначено:

1 –

приводи винесеної системи подачі; 2 – датчики

швидкості; 3 – регулятор навантаження і швидкості;

4 – апарат управління; 5 – блок

контролю двигуна комбайна; 6 – блок контролю

двигунів подачі; 7 – очисний комбайн УКД-250;

8 – допоміжний кабель; 9 –

силовий кабель.

3.2

Розробка пристрою БРН

Раніше, в одному з курсових проектів, був розроблений Блок

регулятора навантаження

(БРН),

що дозволяє удосконалити дану

систему. Загальна мета розробки пристрою БРН – забезпечення максимально

простого і швидкодіючого регулювання швидкістю подачі комбайна, а також

зменшення витрат на ремонт і обслуговування апаратури.

Структурна

схема пристрою БРН

наведена на рисунку 2.

Рисунок

2 – Структурна схема пристрою БРН

На структурній схемі пристрою БРН прийняті наступні

позначення:

БРН –

блок регулятора навантаження;

ДТ –

датчик струму;

ДС –

датчик швидкості;

БС –

блок узгодження;

БП –

блок живлення;

МК –

мікроконтролер;

ГР –

гальванічна розв’язка;

Д –

драйвер;

ЕМС –

електромагнітна муфта ковзання.

З

датчиків струму ДТ, встановлених на двох двигунах ВСП і двигуні

комбайна, при перевищенні струмової уставки, сигнал подається в блок

узгодження, що виконаний на операційних підсилювачах. Далі він слідує в

мікроконтроллер, в якому, пропорційно величині перевантаження

будь-якого з ДТ виробляється вихідний вплив, що слідує через

гальванічну розв’язку ГР і драйвер Д, на затвор

IGBT-транзистора.

IGBT-транзистор, в свою чергу, керує постійною напругою на обмотці

збудження ЕМС, чим регулює швидкість обертання приводу ВСП (відповідно

і швидкість подачі комбайна). Є два вихідних каналу для одночасного

управління верхньої та нижньої муфтою. Зворотній зв’язок за

швидкістю

здійснюється за допомогою датчиків швидкості ДС, що встановлюються на

приводних зірочках ланцюга ВСП. ДС – імпульсні датчики

наближення,

дискретний сигнал з яких через оптронні розв’язки (БС2)

потрапляє в

мікроконтроллер для коригування швидкості останнім. Живлення схем

узгодження та МК здійснюється іскробезпечним джерелом живлення

БП.

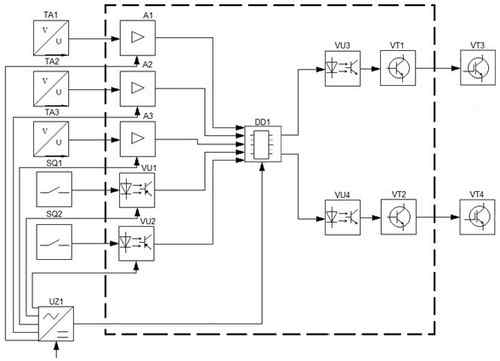

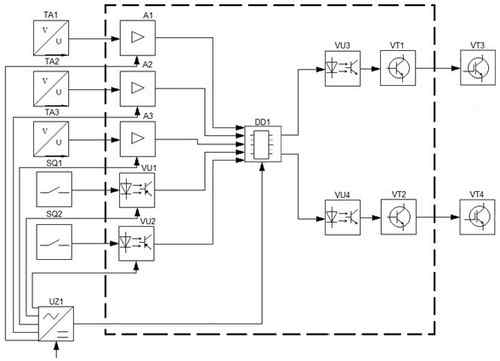

Функціональна

схема пристрою БРН приведена на рисунку 3.

Рисунок

3

– Функціональна схема пристрою БРН

З датчиків струму ТА1, ТА2, ТА3, що встановлені на двох двигунах ВСП і

двигуні комбайна, при перевищенні струмової уставки, сигнали подаються

в блоки узгодження А1, А2, А3 відповідно. Далі вони йдуть в

мікроконтроллер DD1, в якому, пропорційно величині перевантаження

будь-якого з TA виробляється вихідний вплив, що слідуює через

гальванічні розв’язки VU3, VU4 і драйвери VT1, VT2, на

затвори

IGBT-транзисторів VT3, VT4. IGBT-транзистори, в свою чергу, управляють

постійною напругою на обмотках збудження ЕМС, чим регулюють швидкість

обертання приводу ВСП (відповідно і швидкість подачі комбайна).

Зворотній зв’язок за швидкістю здійснюється за допомогою

датчиків

швидкості SQ1 і SQ2, що встановлюються на приводних зірочках ланцюга

ВСП. Живлення схем узгодження і DD1 здійснюється іскробезпечним

джерелом живлення UZ1. Розроблювальний пристрій планується

використовувати спільно з вищенаведеною системою, а також зробити його

уніфікованим.

4.

Пристрій контролю та захисту

Кабельна електрична мережа живлення електромагнітної муфти ковзання

(ЕМС) приводу гірничої машини є найбільш ушкоджуваним елементом в

системі автоматизації. Пошкодження кабелю може викликати такі аварійні

ситуації, як коротке замикання електричних ланцюгів, витік струму на

землю, пошкодження елементів системи автоматизації. Одним з ефективних

методів запобігання розвитку аварійної ситуації є автоматичний контроль

і захист від витоку струму на землю в ланцюгах харчування ЕМС.

При

розробці необхідно задатися

певними вимогами до пристрою. Основні параметри, такі як виконання,

швидкість спрацьовування, максимально і мінімально допустимі величини

струмів та опорів, вимоги безпеки вказані в ГОСТ22929–78

Аппараты защиты от токов утечки

рудничные для сетей

напряжением до 1200 В

[2].

4.1

Огляд розробок та досліджень за темою

Електрична мережа живлення ЕМС приводу гірничої машини є комбінованою

мережею змінного і постійного струмів з використанням

напівпровідникових перетворювачів напруги. Сучасні системи контролю та

захисту подібних мереж (РКУ-Зар1М, БЗК та ін [3, 4]) мають область

застосування, обмежену загальною довжиною кабельної мережі – 50 ... 200

м. Тенденція збільшення довжини сучасних лав вугільних шахт до 300 ...

350м обумовлює необхідність додаткових досліджень з метою обгрунтування

ефективного способу і розробки нових систем контролю та захисту від

витоку струму на землю в комбінованих мережах харчування ЕМС.

В.Н.

Савицький, М.І. Стадник у

своїй статті Захист від

струмів витоку в комбінованих

розподільних мережах вугільних шахт

привели перелік причин,

що перешкоджають безпечної експлуатації комбінованих електричних

мереж:

– існуючі

реле витоку,

принцип

дії яких заснований на накладення постійного вимірювального струму на

контрольовану мережу, можуть бути заблоковані при виникненні витоків

або плавному зниженні опору ізоляції в ланці постійного струму силових

напівпровідникових установок;

– застосування

нових

кабелів з

шістьма силовими жилами типу КГЕШВ, КГЕШР, КГЕБУШВ привело до істотного

збільшення ємності мережі в цілому і окремих відгалужень зокрема

(орієнтовно в півтора рази), що призвело до значного збільшення струмів

витоків, а відповідно до підвищення тяжкості можливих аварій;

– наявність

в частотному

перетворювачі ланки постійного струму не дозволяє виявити пошкоджену

фазу після перетворювача і зробити її захисне шунтування;

– керовані

напівпровідникові

прилади в силовій мережі, що перетворюють струм основної частоти 50 Гц

в струми частотою від 0 до 100 Гц і більше, є джерелом перешкод,

перехідні процеси, що супроводжують струм витоку на землю, мають

складний характер, їх опис утруднено;

– після

відключення

електродвигунів виникає тривало діюча ЕРС вибігу, причому в двигуні

подачі після перетворювача частоти ЕРС вибігу має форму і частоту, що

відрізняються від основної частоти [5].

Результатом

їх роботи є

розробка системи комплексного захисту від витоків струму на землю для

розподільних мереж, що містять силові напівпровідникові перетворювачі

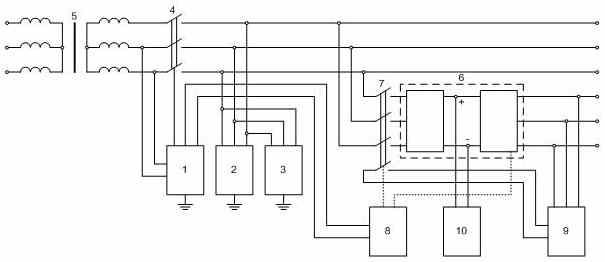

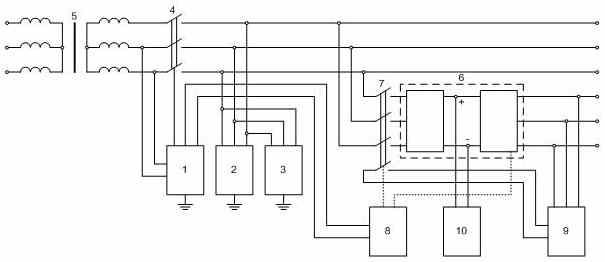

частоти. Блочно-структурна схема даної системи приведена на рисунку 4.

Рисунок

4 – Блочно-структурна схема системи комплексного

захисту

Рисунок

4 – Блочно-структурна схема системи комплексного

захисту

Система

містить блок контролю опору ізоляції мережі 1; блок компенсації

ємнісних складових струмів витоку 2; блок захисного заземлення фази

мережі з ушкодженою ізоляцією 3; захисний комутаційний апарат 4, силові

контакти якого включені між трансформатором 5 і захищаються мережею;

силові напівпровідникові елементи 6, включені в мережу через

комутаційний апарат 7; блок примусового відключення 8 і

короткозамикачем 9, підключений до виходу силових напівпровідникових

приладів; блок контролю опору ланки постійного струму 10 [5].

Наведений

пристрій реалізовано у вигляді апарату захисту від витоків струму на

землю типу АЗУР-4ПП, який застосовується у вугільних шахтах для захисту

комбінованих розподільних мереж напругою 1140 В, що живлять комбайни з

винесеною системою подачі типу УКД-300. Така система захисту

безвідмовно експлуатується на шахті Павлоградська

(об’єднання Павлоградвугілля

).

Апарат

АЗУР-4ПП дозволяє роботу як в складі трансформаторних підстанцій, так і

самостійно. Така ситема захисту дозволяє поряд із забезпеченням

безпечної експлуатації істотно знизити вартість системи

електропостачання комбайна за рахунок виключення додаткової підстанції

[5].

4.2

Моделювання

В результаті критичного аналізу способів визначення еквівалентного

опору ізоляції комбінованої електричної мережі відносно землі, був

обраний метод допоміжних провідностей, що підключаються до полюсів

перетворювача напруги (напівпровідникового керованого випрямляча) [6].

Суть методу полягає у почерговому підключенні двох допоміжних

провідностей до ланцюга постійного струму з метою виявлення можливого

витоку на землю. Вимірюючи різницю напруги зсуву штучної нейтралі Uсм,

при почергових підключеннях допоміжних провідностей до полюсів, можна

однозначно судити про величину еквівалентного опору витоку на землю Rе.

З метою визначення уточненої залежності Uсм = f (Rе), проведено

комп’ютерне. Принципова схема досліджуваної ділянки мережі

наведена на

рисунку 5.

Рисунок

5 – Схема досліджуваної ділянки електричної мережі

На схемі позначені елементи:

Uc –

трифазна обмотка нижчої напруги силового трансформатора;

R1–R7

– опори, які утворюють штучну нейтраль;

Ry1–Ry3 –

опори витоків;

DC

–

трифазний

керований випрямляч за схемою Ларіонова;

ion

– керовані провідності;

EMS

– електромагнітна муфта ковзання.

Літерами

A, B, C – позначені місця імітації витоків в мережі; К1

–

керований ключ,

за допомогою якого до мережі підключається ЕМС.

В

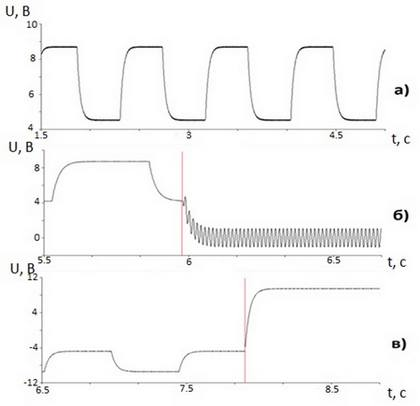

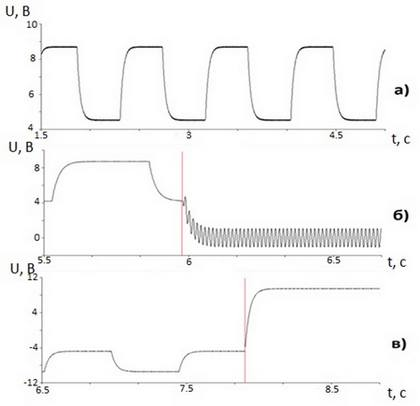

ході моделювання були отримані графіки зміни напруги зсуву штучної

нейтралі, фрагменти яких представлені на рисунку 6. Встановлено, що

амплітуда змінної напруги зміщення нейтралі однозначно відповідає

еквівалентній провідності електричної мережі відносно землі при всіх

можливих комбінаціях зниження провідності (симетричних трифазних,

двополюсних, однофазних, двофазних і однополюсних).

Рисунок 6 –

Графіки зміни напруги зсуву штучної нейтралі

На

рисунку 6 представлені наступні графіки зміни напруги зсуву штучної

нейтралі:

а) напруги зміщення нейтралі без витоків струму;

б) напруги зміщення нейтралі при однофазному витоку;

в) напруги зміщення нейтралі при однополюсної витоку.

4.3

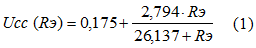

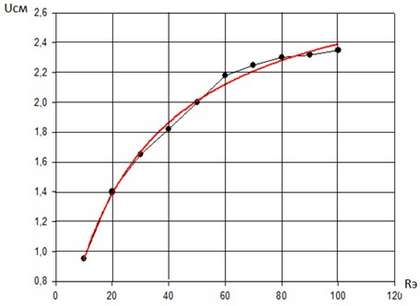

Отримання аналітичної залежності

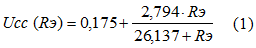

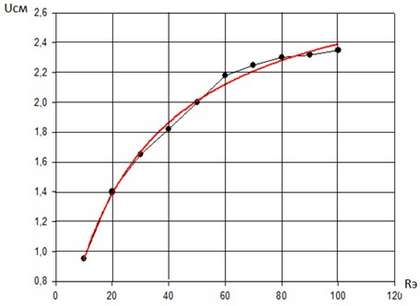

Аналітична залежність напруги зсуву нейтралі від еквівалентного опору

(1) була отримана методом найменших квадратів в пакеті SigmaPlot за

допомогою апроксимації залежності, отриманої при

комп’ютерному

експерименті (рисунок 7).

Рисунок

7 – Залежність напруги зсуву нейтралі від еквівалентного

опору

Висновки

Отримана

залежність дозволяє

отримати дані для розробки нової системи контролю та захисту

електричної мережі живлення ЕМС приводу гірничої машини.

При

написанні даного

автореферату кваліфікаційна робота магістра ще не завершена. Дата

остаточного завершення роботи – грудень 2012. Повний текст

роботи

та

матеріали за темою роботи можуть бути отримані у автора або його

наукового керівника після зазначеної дати.

Перелік

посилань

1. ЗАО НПП «Макеевский завод шахтной

автоматики».

Аппаратура управления очистным и проходческим оборудованиями КД-А

[Электронный ресурс] – режим доступа:

http://mzsha.inf.ua/КД-А.html

2. ГОСТ 22929–78 «Аппараты защиты от

токов

утечки

рудничные для сетей напряжением до 1200 В».

3. Щуцкий В.И. Повышение надежности и безопасности

электромеханических

систем с ПЧ. М.: Недра, 1996 – 167 с.

4. А.С. 1273547, МКИ Е 21 С 35/24. Тиристорное

устройство управления и

защиты электромагнитной муфты скольжения привода горной машины /

Дубинин С.В., Гринь К.А., Сидоренко И.Т. – Опубл.

30.11.86;

Бюл. № 44.

5. Савицкий В.Н., Стадник Н.И. Защита от токов утечки в

комбинированных

распределительных сетях угольных шахт. [Электронный

ресурс] —

режим

доступа: http://ukrniive.com.ua/ru/article/current_leakage.htm

6. Шурин Е.С. Определение параметров изоляции фаз относительно земли в

сети с изолированной нейтралью. М.: Электричество, 1984. № 9 – 74

с.

7. Евстифеев А. В. Микроконтроллеры AVRсемейства Tiny и Mega

фирмы ATMEL – Москва.: Издательский дом

«Додека – ХХ1»,2004. – 65 c.

8. Щетинин Т.А. Электромагнитные муфты скольжения. / Щетинин Т.А. –

М.: Энергоатомиздат, 1985. – 272 c., ил.

9. Гуцалюк С.В. Повышение эксплуатационной эффективности вынесенной

системы подачи комбайна УКД-250 на основе обоснования рациональных

параметров автоматизированного электропривода: Автореф. магистерской

работы. [Электронный ресурс] – режим доступа:

http://masters.donntu.ru/2010/fkita/gutsalyuk/diss/index.htm

10. Богданов А.Н. Исследование динамических процессов в скребковом

конвейере с приводом на основе индукционного тормоза и

совершенствование системы автоматического управления: Автореф.

магистерской работы. [Электронный ресурс] – режим

доступа:

http://masters.donntu.ru/2011/fkita/bogdanov/

diss/index.htm

11. Мезникова Е.А. Повышение

технического уровня вынесенной системы подачи очистного комбайна УКД

200-250: Автореф. магистерской работы. [Электронный

ресурс] –

режим доступа:

http://masters.donntu.ru/2009/fema/meznikova/diss/index.htm